(54) СПОСОБ НАГРЕВА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА ПЕРЕМЕННОЙ . ТОЛЩИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционное нагревательное устройство | 2020 |

|

RU2759171C1 |

| СПОСОБ ПОДОГРЕВА ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ В СИСТЕМЕ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176320C2 |

| Способ индукционного нагрева трубных заготовок | 1982 |

|

SU1050136A1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2326175C2 |

| Способ непрерывно-последовательного индукционного нагрева длинномерных осесимметричных изделий переменного по длине поперечного сечения и устройство для его осуществления | 1981 |

|

SU1001513A1 |

| Способ нагрева доэвтектоидных сталей | 1984 |

|

SU1353828A1 |

| Способ индукционного нагрева | 1987 |

|

SU1444364A1 |

| Устройство для высокочастотногоНАгРЕВА ТОлСТОлиСТОВыХ издЕлийС ВыРЕзАМи | 1979 |

|

SU845299A1 |

| Способ индукционного нагрева осесимметричных металлических заготовок под пластическую деформацию | 1978 |

|

SU717810A1 |

| Устройство индукционного нагрева жидкостей проточного типа | 2021 |

|

RU2759438C1 |

Изобретение относится к электротермии, в частности к индукционному нагррву, и предназначено для.объемного нагрева тел (деталей, заготовок) сложной конфигурации и переменной толщины из листового электропроводящего материала, например под термообработку или пластическую деформациК).

Известен способ двухстадийного нагрева,, сочетающий индукционньй на- . грев тела на первой стадии с радиационным - на второй. При этом длительность стадий во времени выбирают равной, а интенсивность радиагщонного потока на второй стадии выбирают из условия компенсации тепловых потерь с поверхности нагретого на перпервой стадии тела, что позволяет рассматривать известный способ нагрева, как чисто индукционный, так как 95-98% энергии в тело передаётся на первом этапе электромагнитным полем l .

К недостаткам известного способа относятся невозможность равномерного нагрева тел сложной конфигурации и переменной толщины, так как при индукционном нагреве усредненная по . толщине тела объемная плотность энергии. Передаваемой в тело в процессе нагрева, обратно пропорциональна толщине тела в рассматриваемой точке.

Наиболее близким к предлагаемому

to по технической сущности является способ нагрева металлических изделий, при котором на изделие одновременно воздействуют электромагнитным полем и радиационным тепловым потоком заtsданной интенсивности, при этом на-. пряженность радиационного потока поддерживаю постоянными 2.

Недостатком известного способа в случае использования его для нагрева

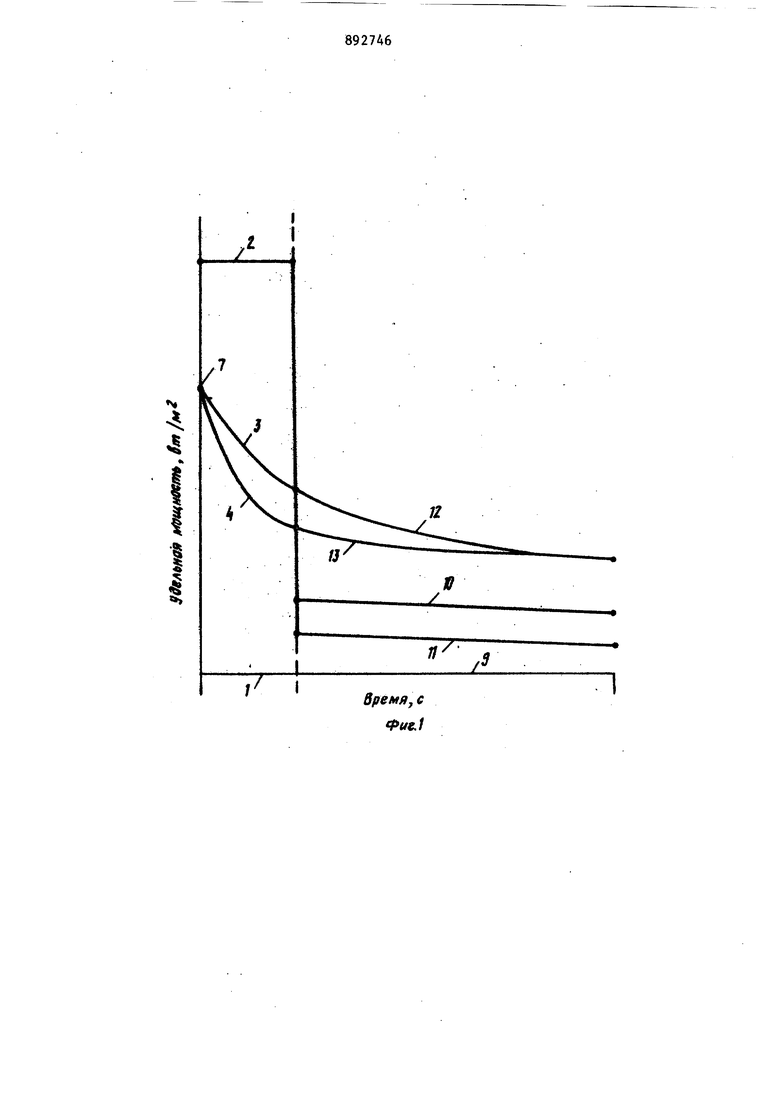

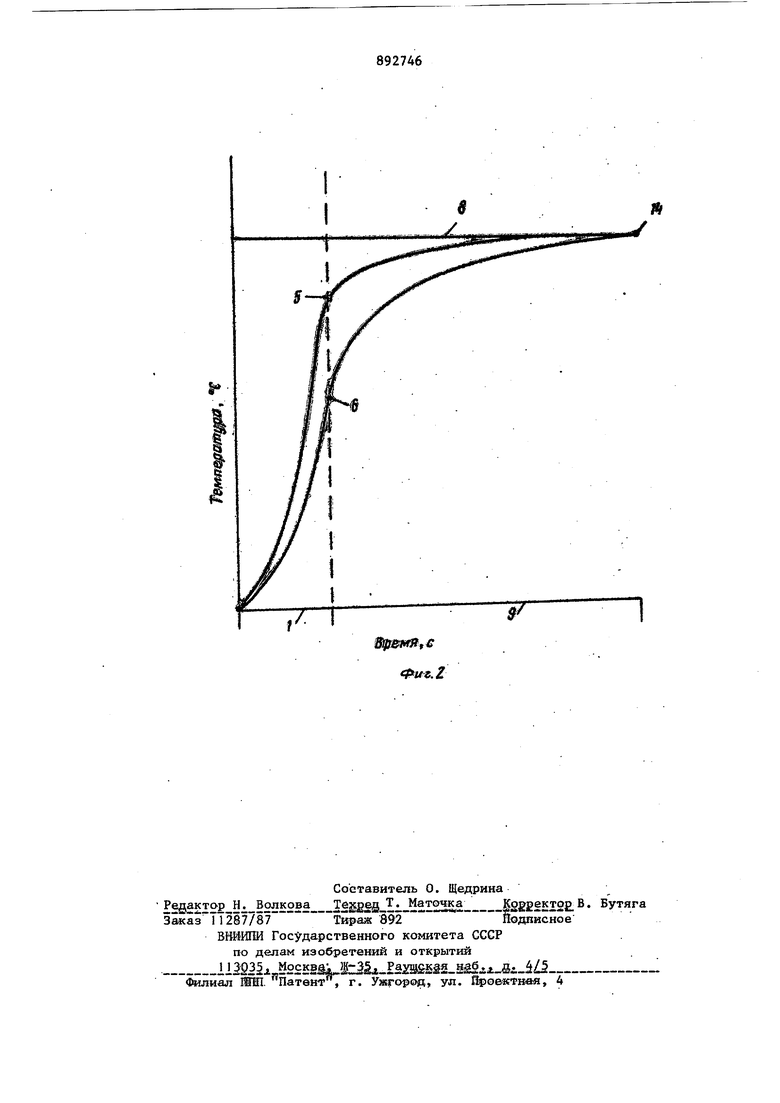

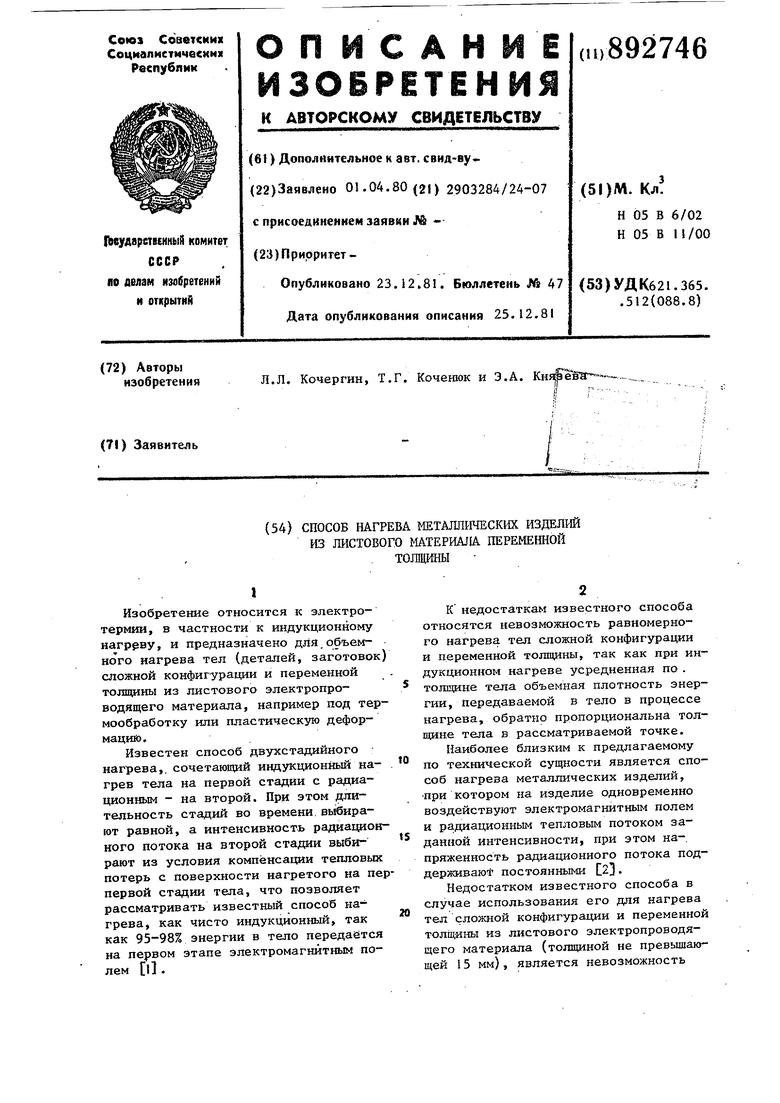

20 тел сложной конфигурации и переменной толщины из листового электропроводящего материала (толщиной не превьшающей 15 мм), является невозможность ик равномерного нагрева по всему объ ему, так как энергия, передаваемая в тело в процессе нагрева, оказывает ся. непропорциональной его тол1цине в любой рассматриваемой точке. Это происходит потому, что на всем протя жении нагрева энергия в тело, в основной, передается индукционным способом (удельная мощность составляет 10 -10 Вт/м), характерной особенностыо которого является независимость удельной мощности, передаваемой в тело, от его толщины. Поскольку энергия, передаваемая в тело ради ационным потоком, значительно меньше (интенсивность радиационного потока, поглощаемого телом в начале нагрева, достигает 0,8. 0-2,5. 10 ) и непрерывно уменьшается по мере роста температуры тела, компенсировать не- / равномерность нагрева по объему тела обусловленнута воздействием электромагнитного поля, с помощью радиацион ного потока невозможно. Цель изобретения - повышение равномерности нагрева изделий. Поставленная цель достигается, тем что согласно способу нагрева изделий интенсивность радиационного тепловог потока поддерлсивают равной 2, 4,6-10 Вм/м, а значение частоты-: электромагнитного поля в начальный период нагрева, равный 10-30% от о бщего времени нагрева, выбирают из условия его проникновения на глубину 0,25-0,3 минимальной толщины изделия, а затем частоту понижают до значения, при котором глубина его проникновения больше или равна, макси мальной толщине изделия. На фйг. 1 изображено изменение удельной мощности, передаваемой в на греваемое тело в процессе нагревя} на фиг, 2 - изменение температуры нагрева детали в пррцессе нагрева, Процесс нагрева тел сложной конфи гурации и переменной толщины из листового электропроводного материала заключается в следующем. Подлежащее нагреву тело помещают в область пространства, где одновременно существуют радиационный поток интенсивностью 2,410 -4, Вт и электромагнитное поле, напряженнос которого обеспечивает передачу в тело удельной мощности порядка 10 IО Вт/м и частота которого выбрана из УСЛОВИЯ, что глубина его проникновения в материал тела более чем В 2,5-3,0 раза меньше его минимальной толщины. 3 начальный период 1 процесс нагрева, в основном, осуществляется электромагнитным полем. Удельная мощность 2,передаваемая в тело электромагнитным полем в период 1, превосходит удельную мощность 3 и 4, передаваемую в тело радиационным потоком, в 5-10 раз. Усредненная по толщине тела объемная плотность энергии, передаваемой в него электромагнитным полем и радиационным потоком, в этот период обратно пропорциональна толщине тела в рассматриваемой точке его поверхности. Таким образом, различные элементы объема тела получают в начальный период нагрева различную энергию и нагреваются до различной температуры (температура 5 - для более тонких участков тела, температура 6 - для более толстых участков тела). Неравномерность роста температуры различных участков тела, отличающихся по толщине, по сравнению с чисто индукционным способом нагрева, несколько выравнивается тем, что результирующий поток радиации на поверхности тела, при заданной интенсивности падающего радиационного потока 7, зависит от температуры нагрева тела и падает по мере нагрева последнего, т.е. участки тела меньшей толщины, нагревающиеся быстрее и до более высокой температуры 5, получают меньше радиационной энергии 4, участки тела большей толщины, нагревающиеся медленнее иДО меньшей температуры 6, получают больше радиационной энергии 3.В обшей сложности за начальный период нагрева в тело передается . 60-70% энергии, необходимой для нагрева тела до конечной температуры 8.- , По истечении времени начального периода нагрева, оставляя неизменной интенсивность падающего радиационного потока 7, изменяют частоту электромагнитного поля, при этом глубинаJ его проникновения в материал тела становится равной или превышает мак-, симальную толщину тела. Изменение частоты электромагнитного поля приводит к тому, что вопервых, удельная мощность, передаваемая электромагнитным полем в тело, в заключительный период 9 нагрева падает до 15-20% от своей первоначальной величины и становится сра нимой с интенсивностью результирующ го радиационного потока на поверхности нагреваемого тела. Во-вторых, усредненная по толщине тела энергия, передаваемая через различные участки его поверхности электромагнитным полем, в заключительный период 9 на грева пропорциональна толщине тела на этих участках. Это приводит к то му, что в утолщенные участки тела, имеющие более низкую температуру 6, передается больше энергии 10, чем энергии 51 в более тонкие участки, имеющие более высокую температуру 5. Дополнительный подогрев участков тела с более низкой температурой 6 (утолщенных участков) осуществляется радиационным IIOTOKOM 12, при этом его интенсивность превьяпает интенсивность радиационного потока 13, поглощаемого участками тела, нагретыми до более высокой температуры 5 (более тонкими участками). Таким образом, в заключительный период 9 нагрева в более толстые и менее на гретые участки тела передается большая энергия, в менее толстые и более нагретые - меньшая энергия. Подобное распределение энергии приводит к вырав1шванию температуры 14 по всему объему тела. Выравнивание температуры в заключительный период 9 нагрева происходит тем быстрее, чем больше напряженность электро.магнитного поля. Пример 1. Нагреву подвергают пластину из нержавеющей стали переменной толщины. Минимальная толщина пластины составляет 10 мм, максимальная - 15 мм. Для нагрева используют многовйтковый овальный индуктор В качестве источника радиационного потока используют экран из жаропрочной стали, нагретой до 1400 С. Общее время нагрева пластины до 1250 С сос тавляет 32 с, а начальный период нагрева равен 6 с (20%) и осуществляется на частоте 10000 Гц. Удельная мощность, передаваемая в пластину электромагнитным полем, составляет около 9-10 Вт/м, интенсивность радиационного потока, подсчитанная по температуре нагрева экрана, составляет 4,610 Вт/м . Б конце начального периода нагрева утолщенные места пластины имеют темА4пёратуру порядка , тонкие Заключительный период нагрева осуществляется на частоте 1000 Гц. По окончании разброс температуры на поверхности пластины не превышает 15-25 С, что соответствует техническим требованиям к нагреву под пластическую деформацию. Предлагаег-ый способ нагрева позволяет осуществить скоростной по сравнению с печным нагрев заготовок и деталей произвольной сложной конфигурации и переменной толщины (1-15 мм), изготовленных из диа- и ферромагнитных листовых материалов под термообработку и пластическую деформацию, что позволяет повысить производительность труда, снижает коробление деталей, а также исключает образование обезуглероженного слоя на поверхности деталей и заготовок и окалинообразовапие. Формула изобретения Способ нагрева металлических изделий из листового материала переменной толщины, при котором на изделие одновременно воздействугот электромагнитным полем и радиационным тепловым потоком заданной интенсивности, при этом напряженность электромагнитного поля и интенсивность радиационного потока поддерживают постоянными, отличающийся тем, что, с целью повышения равномерности нагрева изделий, интенсивность радиационного теплового потока поддерживают равной 2,410 -4, Вт/м, а значение частоты электромагнитного поля в начальный период нагрева, равный 10-30% от общего времени нагрева, выбирают из условия его проникновения на глубину 0,25-0,3 минимальной толщины изделия, а затем частоту понижают до значения, при котором глубина его проникновения больше или равна максимальной толщине изделия. Источники информации, ринятые во внимание при экспертизе 1.Патент США № 3715556, л. Н 05 В 5/00, 1972. 2.Авторское свидетельство СССР 688999, кл. Н 05 В 5/18, 1977.

Авторы

Даты

1981-12-23—Публикация

1980-04-01—Подача