Изобретение относится к термической обработке металлов и может быть использовано при эксплуатации ленточных и дисковых пил для резки материалов из древесных, пластмассовых, композитных, металлических и других материалов. Способ включает в себя периодическое формирование участков упрочненного металла на вершинах зубьев пил, размер начального упрочненного слоя которых уменьшился в результате их регулярной заточки и работы.

Ленточные и дисковые пилы работают в тяжелых условиях. В процессе работы за счет трения существенно повышается температура этих пил, они испытывают огромные динамические нагрузки (на растяжение, удар и периодический изгиб, после которого пилы должны возвращаться в нормальное состояние) и непрерывный абразивный износ. Вследствие тяжелых условий эксплуатации эти пилы достаточно быстро тупятся. Их приходится периодически затачивать и разводить, при этом каждый раз уменьшая ширину (диаметр) пилы (например, обычная ширина ленточной пилы составляет от 35 до 55 мм; ширина пилы, при которой еще обеспечивается ее прочность, составляет 25 мм, до этого размера ширина пилы уменьшается за 20-30 часов ее правильной эксплуатации), т.е. пилы являются расходным материалом, который приходится достаточно часто менять, а следовательно, они должны быть достаточно дешевы.

С учетом специфики эксплуатации ленточных пил к ним предъявляются особые, во многом противоречивые, требования.

1. Упругость, чтобы обеспечить возвращение пилы к нормальному состоянию после изгиба.

2. Твердость, высокая величина которой увеличивает промежутки времени между необходимостью заточки пилы.

3. Достаточная мягкость, которая позволяет материалу пилы работать на изгиб и на растяжение без разрывов полотна.

4. Дешевизна.

Большинство производителей ленточных пил идет по традиционному пути - создание материалов, которые бы в той или иной степени удовлетворяли этим требованиям, и производство пил из этих материалов. Поэтому на рынке продается большое количество пил из различных сталей, каждая из которых имеет свои преимущества (т.е. в большей степени удовлетворяет какому-то из выше перечисленных требований).

Необходимо отметить, что требование мягкости предъявляется к работающему на изгиб и растяжение телу пилы, а требование твердости - к собственно работающей части пилы, к ее зубу. Поэтому некоторые производители поставляют на рынок ленточные пилы с закаленным зубом (закаливать всю пилу целиком нельзя, т.к. при этом материал становится значительно более хрупким, что увеличивает вероятность разрушения тела пилы при работе на изгиб и на растяжение).

Различные производители проводят закалку зубьев пил различными способами, причем режимы закалки являются строго охраняемым секретом. Например, фирма Hakansson, которая была основана в 1944 году, является прародителем технологии закалки зубьев ленточных пил и старейшим в мире изготовителем ленточных пил с закаленными зубьями. В 1946 году они первыми в мире разработали технологию закалки зубьев ленточной пилы индукционным током, известную как ТВЧ-закалка. В течение более чем 40 лет это технологическое открытие было надежно охраняемым секретом и до сих пор патент на эту технологию дает продукции компании преимущество перед другими производителями (подробную информацию об этих пилах можно найти на сайте компании ООО «Авангард» [avanguard.ru]).

Другой способ упрочнения зубьев пил предусматривает осуществление закалки зубьев с помощью сдвоенной кислородно-ацетиленовой горелки, форсунки которой расположены по обе стороны от обрабатываемой пилы, а факелы направлены под определенным углом к полотну пилы. Таким образом закаливает зубья своих пил известная американская компания SIMONDS (подробную информацию об этих пилах можно найти на сайте компании GLOBAL EDGE™ [lentochnye_pily.ru]).

Недостаток этого способа заключается в том, что получаемая при закалке твердость нестабильна. Твердость режущих кромок зубьев пилы изменяется от 55 до 64 HRC. Кроме того, требуется дополнительная операция отпуск. Недостатки этого способа связаны со сложностью точного дозирования вкладываемой в зуб энергии и большим временем нагрева зуба (нагрев осуществляется за счет теплопроводности от нагреваемой поверхности зуба, в отличие от ТВЧ-закалки, в которой нагревается весь объем закаливаемой части зуба).

В настоящее время различными компаниями проводится интенсивные исследования альтернативных методов закалки зубьев, которые бы обеспечили повышение эксплуатационных качеств пил. Этот поиск привел, в частности, к разработке нового способа упрочнения пил [РФ №2033437, С21D 9/24, опубл. 1995.04.20]. В этом способе обработка осуществляется непрерывным излучением CO2-лазера, причем луч лазера направляют сверху на заднюю поверхность зубьев и перемещают полотно пилы.

Данный способ позволяет получить закаленный слой в виде относительно тонких полос (0.5-0.7 мм), расположенных на задних поверхностях зубьев пилы. Основное преимущество подобного способа закалки связано с тем, что основная часть материала зуба остается пластичной (она не закалена), в результате чего существенно уменьшается вероятность хрупкого разрушения зубьев, особенно при попадании зуба на твердые включения в древесине (например, сучки).

Недостатками этого способа являются:

- изменение угла наклона передней поверхности зубьев вследствие разности прочностных характеристик материала этой поверхности, что требует более частой заточки пилы;

- недостаточная глубина получаемого закаленного слоя на режущих кромках пилы (0,6-0,7 мм), что ограничивает использование этого способа при упрочнении пил, перетачиваемых в процессе эксплуатации;

- высокая стоимость оборудования, необходимого для проведения подобной закалки;

- высокая квалификация персонала, работающего на этой операции.

Отмеченные выше недостатки приводят к тому, что описанный выше способ практически не используется при закалке зубьев пил.

Во всех перечисленных выше методах закалка обеспечивает существенное увеличение прочности зуба, а следовательно, - уменьшение его износа. Такая пила в начале времени своей эксплуатации, пока периодическая заточка зуба не окажется ниже зоны закалки, значительно медленнее тупится, что сокращает затраты на ее периодическую заточку и увеличивает срок службы пилы (во время эксплуатации уменьшение ширины пилы с незакаленным зубом составляет ˜0.8 мм/час, с закаленным зубом ˜0.2 мм/час). При обычном размере закаленного зуба в 3 мм, время его службы, до достижения границы закалки,  - 15 час. Обычный незакаленный зуб служит

- 15 час. Обычный незакаленный зуб служит  4 часа. Однако при суммарном возможном уменьшении ширины пилы в 20 мм отличия в сроке службы оказываются не так значительны: для пилы с первоначально закаленным зубом

4 часа. Однако при суммарном возможном уменьшении ширины пилы в 20 мм отличия в сроке службы оказываются не так значительны: для пилы с первоначально закаленным зубом  часов, для пилы с незакаленным зубом

часов, для пилы с незакаленным зубом  часов, т.о. общее время работы увеличивается примерно на 40%. В случае если при достижении зубьев пилы границы области закалки зубья закалить заново, срок службы пилы можно существенно увеличить (более чем в 2 раза).

часов, т.о. общее время работы увеличивается примерно на 40%. В случае если при достижении зубьев пилы границы области закалки зубья закалить заново, срок службы пилы можно существенно увеличить (более чем в 2 раза).

Для того чтобы увеличить срок службы ленточных пил, специалисты известной немецкой компании «Banholzer GmbH» (пилы «BANSO FLEX-BACK») предложили способ глубокой закалки ленточных пил. По этому способу закаливается не только сам зуб, но и расположенная рядом с ним часть тела пилы [информация ООО «Центр режущего инструмента»]. Подобная закалка позволяет увеличить количество перезаточек зубьев пилы. При этом материал впадин между зубьями тоже оказывается закаленным, что существенно повышает вероятность хрупкого разрушения пилы в этих местах и не позволяет существенно увеличивать прочность закаленного слоя (закалка производится только до значений HRC 61-62) и накладывает достаточно жесткие ограничения на оборудование, в котором подобные пилы могут использоваться (в частности, на минимальный диаметр шкива ленточнопильного станка).

Известен способ упрочнения зубьев пил, включающий закалку вершин зубьев пилы (8И 94812А, С2Ш9/24, 01.01.1953). Данный способ, по мнению заявителя, может рассматриваться в качестве прототипа к заявленному способу.

Задачей изобретения является повышение стойкости, срока службы и эффективности пил при обеспечении долговечности и износостойкости изделия в целом.

Решение указанной задачи обеспечивается использованием предложенной совокупности существенных признаков.

Совокупность существенных признаков

Способ периодического упрочнения пил, включающий в себя закалку вершин зубьев пил, отличающийся тем, что повторную и все последующие закалки зубьев осуществляют в случае, когда остаточная высота закаленной зоны (b) на вершине зубьев, достигает величины, определяемой из соотношения:

b=К×А,

где А - высота зуба, К - коэффициент = 0,2-0,5;

а высоту нового участка закаливания на вершинах зубьев (L) выбирают из условия:

L=R×A×К,

где R - коэффициент = 1.2-3,

где А - высота зуба, К - коэффициент = 0,2-0,5,

при этом, закалку производят посредством закалки воздействием энергии, выделяемой ВЧ током или лазерным излучением в импульсном режиме;

Изобретение поясняется иллюстрациями

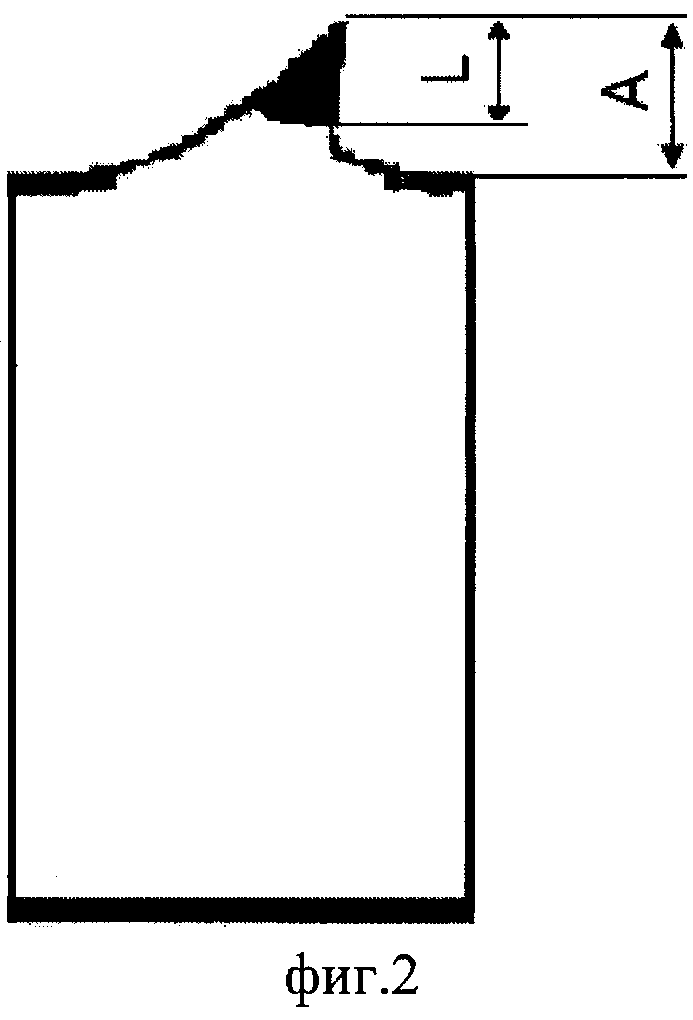

Фиг.1 - зуб пилы с остаточной высотой (b) закаленной зоны.

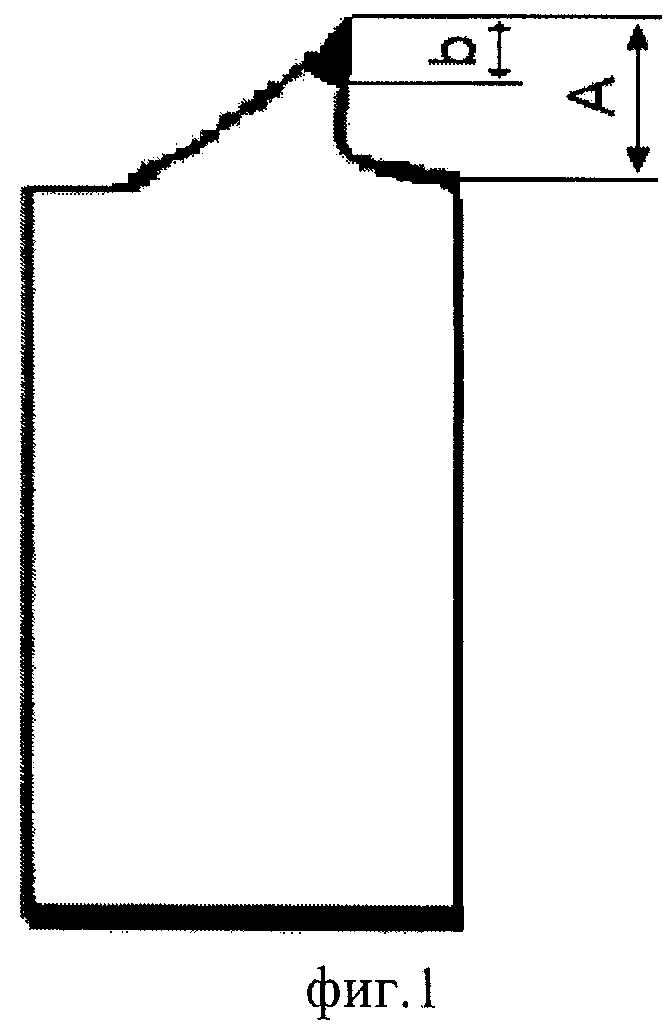

Фиг.2 - зуб пилы после закалки (высота закаленной зоны зуба - L).

Во время работы зубья пилы тупятся и их периодически затачивают. Главное преимущество пил сзакаленным зубом - существенно большее время между заточками. Однако по мере периодических заточек происходит стачивание зоны закалки зуба, что приводит к уменьшению промежутка времени между необходимыми заточками зубьев. Границей допустимого уровня этого параметра в наших экспериментах было принято считать 20% уменьшение времени между периодическими заточками зубьев ((tpo-tp)/tpo*100%=20%, где tpo и tp - время между периодическими заточками сразу после закалки и при текущей выработке зоны закалки соответственно). Эксперименты свидетельствуют о том, что уменьшение границы закаленного слоя ниже этого уровня приводит к резкому уменьшению промежутка времени между заточками. Коэффициент К показывает границу зоны остаточной закалки зуба, экспериментально определенную исходя из допустимого уровня уменьшения времени. На пилах разных производителей критерий допустимого времени между периодическими заточками выполняется при разной остаточной высоте зоны закалки (b). Этим объясняется достаточно широкий диапазон, в котором может находиться коэффициент К.

Коэффициент R определяет максимальную высоту зоны закалки, которая не приводит к проблемным ситуациям при разводке пил и их эксплуатации (т.е. не приводит к увеличению вероятности появления трещин в корне зуба во время его разводки и сколов зубьев во время работы пилы). Максимальная зона закалки, которая определялась экспериментально, также существенно отличается для пил разных марок и разных производителей.

При проведении экспериментов была замечена корреляция между остаточной высотой закалки зубьев и высотой участка закалки на вершинах зубьев. Поэтому коэффициент К вошел также в формулу для определения высоты нового участка закалки.

Проведенный обзор свидетельствует, что развитие технологии закалки зубьев ленточных пил идет в направлении повышения интенсивности энергетического воздействия на обрабатываемый объект.

Развитие электроники, микро- и нанотехнологий привело к тому, что у современных технологов появилась возможность использовать в своих целях электромагнитные (ЭМ) излучения огромной интенсивности. Подобные излучения позволяют получить в обрабатываемом изделии удельный объемный энерговклад на уровне 109 Вт/м3. Возможность использования высокоинтенсивных ЭМ излучений принципиально изменила целый ряд областей электротехнологии.

Одной из областей, в которой интенсивные ЭМ излучения нашли свое применение, является импульсная закалка зубьев ленточных пил токами высокой частоты (ВЧ).

С помощью интенсивного ВЧ индукционного поля за доли секунды можно разогреть только поверхность и относительно не глубокие приповерхностные слои (глубина этих слоев hсл ˜0.3-0.5 Δ, где Δ - глубина проникновения электромагнитного поля в металл, которая, в свою очередь, однозначно определяется частотой питающего напряжения f) стального изделия до температуры фазовых переходов, а затем мгновенно остановить нагрев. При высокоинтенсивном индукционном нагреве профиль температуры практически повторяет профиль распределения источников нагрева, которые в индукционном нагреве принято характеризовать глубиной проникновения электромагнитной волны в нагреваемый материал. В этом случае высокую скорость охлаждения разогретых слоев, необходимую для закалки, может обеспечить отвод тепла внутрь не разогретого по объему изделия и излучение с его нагретой поверхности. Подобный метод закалки позволяет обеспечить значительно более высокие скорости охлаждения и, следовательно, лучшие режимы закалки. При этом полученные структуры металла в большинстве случаев не требуют проведения дополнительной операции - отпуска (обязательного в традиционной технологии).

Немаловажным фактором является возможность в данном случае не использовать жидкостного охлаждения, что позволяет проводить процесс в "чистых" условиях. В результате развития высокоинтенсивной ВЧ закалки технологическую операцию, требовавшую сложного оборудования и высокой квалификации персонала, можно полностью автоматизировать и проводить в незаводских условиях.

Для эффективной работы зубья пилы «разводят» (отклоняют от вертикальной оси пилы). В зависимости от производителя и условий пиления зубья ленточных пил разводят на величины до 0.4 мм либо каждый зуб по очереди в разные стороны, либо через один зуб. В результате - основная нагрузка падает на часть боковой поверхности зуба (область 1 на фиг.2). Именно эти части должны иметь наибольшую твердость. При этом то что остальная часть зуба остается незакаленной, существенно уменьшает вероятность хрупкого разрушения зуба при попадании его на твердые включения в процессе пиления. Учитывая то, что наибольшей твердостью должна обладать только часть поверхности зуба можно закаливать только эту часть, а глубину закаленного слоя (g) выбирать из соотношения: g=Kl×D, где Kl - коэффициент = 0.01-1.0, D - толщина ленты пилы. При этом глубина закаленного слоя составит от 0.01 мм (чисто поверхностная закалка наиболее нагруженной части зуба) до 1 мм (сквозная закалка зуба и полосы).

Экспериментальные результаты, полученные авторами, свидетельствуют о том, что с помощью индукционного нагрева, изменяя частоту тока, длительность импульса и удельную вкладываемую мощность, в зубе ленточной пилы можно получить глубину закаленного слоя от 1 мм (зуб закален на всю глубину) до 0.2 мм.

Способ осуществляют следующим образом.

В цикле обычного обслуживания пилы, который включает в себя заточку и разводку, в случае когда минимальная остаточная высота упрочненной зоны на вершине зубьев окажется меньше (фиг.1) b=K×А, где А - высота зуба, К - коэффициент = 0,2-0,5, добавляется еще одна операция - закалка. Причем высота вновь упрочненной зоны на вершине зуба выбирается из соотношения:

L=R×А×К, где R - коэффициент = 1.2-3.

Предложенный способ отличается от всех существующих в настоящий момент также тем, что упрочнение зубьев пилы проводится многократно по мере выработки закаленных ранее слоев.

Для каждого зуба пилы с помощью высокоинтенсивного нагрева (для подобного нагрева могут использоваться токи ВЧ либо лазерное излучение) за короткий промежуток времени (0.1-1.0 с) в металле создается область, температура которой превышает температуру закалки. Малое время нагрева необходимо, чтобы обеспечить режимы, при которых охлаждение могло быть обеспечено за счет отвода тепла в ненагретые области пилы.

Наиболее эффективным способом нагрева металла под закалку является нагрев с применением объемных источников тепла, который может обеспечить высокочастотный индукционный способ нагрева. Эффективность подобного способа связана с тем, что с его помощью можно добиться минимального времени нагрева, минимальных потерь энергии, точного дозирования вкладываемой энергии. ВЧ электромагнитное воздействие позволяет за счет объемного вклада энергии осуществлять нагрев всего зуба (либо большей его части), а не только его поверхности, как это происходит при использовании других способов. Объемный характер ВЧ магнитного поля металлом поглощения обычно описывают с помощью глубины проникновения (Δ). Глубина проникновения - это расстояние от поверхности полубесконечного тела, выполненного из обрабатываемого материала, на котором комплексная амплитуда напряженности переменного магнитного поля уменьшается в 2.72 раза. Обычно глубину проникновения определяют по формуле:

где ρ - удельное сопротивление обрабатываемого материала, μ - его относительная магнитная проницаемость, f - частота питающего напряжения.

Если мы хотим добиться равномерности (по толщине зуба) вкладываемой энергии, необходимо, чтобы глубина проникновения была сравнима с толщиной обрабатываемого металла 0.5·h≤Δ≤2·h. Это условие можно переписать в виде:

В неравенстве (1) μ - относительная магнитная проницаемость стали при условиях обработки (т.е. при рабочих значениях температуры и напряженности магнитного поля).

Температура закалки стали находится выше температуры Кюри. При нагреве выше этого значения относительная магнитная проницаемость стали скачком уменьшается до единицы. При этом точно также скачком изменяется распределение источников энергии по глубине зуба.

Для выполнения условия равномерного энерговклада частоту питающего напряжения в «холодном» режиме (до температуры Кюри) необходимо выбирать исходя из соотношения: 6·104·ρ/(h2·μ)≤f1≤106·ρ/(h2·μ), причем 7≤μ<16, а в «горячем» режиме - из соотношения:

6·104·ρ/h2≤f2≤106·ρ/h2. Оптимальные частоты для «горячего» режима значительно выше, чем для «холодного». Т.е. при нагреве на одной частоте невозможно одновременно выполнить условия равномерности энерговклада и в «холодном» и «горячем» режимах. Поэтому системы закалки обычно проектируют исходя из больших частот, которые характерны для «горячих» режимов, и обеспечивают равномерность нагрева в последней его стадии, где эта равномерность наиболее важна.

Для ускорения процесса нагрева и получения равномерного распределения температуры по сечению его необходимо осуществлять либо с последовательным переключением с f1 на f2, как только температура всего обрабатываемого образца достигает точки Кюри, либо сразу на двух частотах f1 и f2.

Для того чтобы подтвердить возможность получения закаленной области с параметрами, предложенными в заявке, и эффективность предложенного метода, был проведен комплекс экспериментальных исследований.

Для проведения исследований данного технологического процесса нами был разработан и изготовлен экспериментальный образец закалочного устройства. Данный образец состоял из:

1) транзисторного генератора, работающего на частоте 440 кГц, со средней мощностью 2.5 кВт;

2) блока согласования параметров генератора и нагрузки;

3) индуктора специальной формы;

4) устройства позиционирования зубьев ленточных пил.

Разработанный образец закалочного устройства позволил задавать длительность импульса tимп в диапазоне 0,05-1 сек с точностью ±5% и регулировать мощность, вкладываемую в зуб пилы (Рвкл) от 0,1 до 2 кВт в импульсе.

При длительном импульсно-периодическом режиме (ИПР) работы для множества зубьев разработанного образца отклонение по длительности импульса не превышали ±3%, по мощности - ±2%. Проведенные в дальнейшем исследования позволяют утверждать, что данные отклонения не повлияют на повторяемость результатов.

Возможность регулировки времени импульса и вкладываемой мощности позволила провести комплекс исследований по закалке ленточных пил разных марок и производителей. Исследования проводились для пил CR-300 и CR-400 («Carl Rontgen»), С-75 («Lenz»); HSWM («Womaco») и дорогих пил американских производителей: «Wood-Mizer», «Simonds», «Lenox».

После каждой серии экспериментов на оборудовании проводились исследования полученных результатов. В процессе исследований контролировались следующие параметры.

1. Твердость закаленных зубьев в трех точках их боковой поверхности (1 - кончик зуба, 2 - 2 мм от кончика зуба, 3 - 4 мм от кончика зуба).

2. Достаточная ударная «хрупкость» закаленного зуба.

Полученные опытным путем данные сравнивались с аналогичными параметрами ленточных пил закаленных в заводских условиях предприятия производителя.

В качестве примера в табл. приведены результаты сравнения твердости зуба ленточной пилы CR-300 («Carl Rontgen») в трех точках его боковой поверхности на образцах с «фирменной» закалкой и, образцах, полученных в оптимальных режимах работы разработанного экспериментального оборудования (использовались два различных индуктора).

В таблице приведены результаты экспериментов, полученные при одинаковой средней мощности. При этом необходимо отметить, что полученные результаты не зависели от того, как была организована во времени эта средняя мощность. В процессе работы исследовались следующие режимы вклада энергии в зубья пил:

1) с постоянной мощностью,

2) с использованием широтно-импульсной модуляции (с разными соотношениями длительности импульса и паузы),

3) с изменением энерговклада по определенному закону (растущая и спадающая экспоненты, равнобедренный треугольный импульс, импульс в виде прямоугольного треугольника).

Из приведенных в табл. данных видно, что полученные с использованием разработанного оборудования твердость зуба и повторяемость результатов, по крайней мере, не ниже, чем у пил с «фирменной» закалкой.

С целью проведения комплекса экспериментов по длительной работе ленточных пил, закаленных по разработанной технологии, в условиях реального деревообрабатывающего производства и возможности их многократной закалки созданное экспериментальное оборудование было запущено в лаборатории ИГТУ г.Иркутска.

Результаты экспериментов показали, что при соблюдении технологических параметров пиления периодически упрочняемая пила значительно реже требовала заточки, что существенно увеличило срок ее службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

| СПОСОБ ЛОКАЛЬНОГО НАГРЕВА ВНУТРЕННИХ ТКАНЕЙ ЧЕЛОВЕЧЕСКОГО ТЕЛА | 2006 |

|

RU2334530C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2006 |

|

RU2330224C2 |

| Способ электроконтактной закалки вершин зубьев дисковых пил и устройство для его осуществления | 1990 |

|

SU1786140A1 |

| Способ упрочнения противорежущей пластины мульчирующей фрезы | 2022 |

|

RU2799598C1 |

| Ленточная пила | 2022 |

|

RU2786237C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471884C2 |

| Способ термической обработки зубьев дереворежущих пил | 2020 |

|

RU2750431C1 |

| ДИСКОВАЯ ПИЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2086408C1 |

| Способ плазменной закалки режущего инструмента | 1989 |

|

SU1680786A1 |

Изобретение относится к области термической обработки металлов и может быть использовано при эксплуатации ленточных и дисковых пил для резки. Для повышения стойкости, срока службы и эффективности пил осуществляют периодическое формирование новых участков упрочненного металла на вершинах зубьев пил, размер начального закаленного слоя которых уменьшился в результате их периодической заточки. 1 з.п. ф-лы, 2 ил., 1 табл.

b=K·А,

где К - коэффициент = 0,2-0,5;

А - высота зуба, мм,

а высоту участка повторного закаливания на вершине зуба выбирают из соотношения:

L=R·А·К,

где R - коэффициент = 1,2,3.

| СПОСОБ УПРОЧНЕНИЯ ЗУБЬЕВ ПИЛЫ | 1992 |

|

RU2033437C1 |

| Способ повышения износоустойчивости рамных и дисковых пил | 1950 |

|

SU94812A1 |

| Способ подготовки рамных пил | 1979 |

|

SU901305A1 |

| Способ плазменного упрочнения пилообразного режущего инструмента | 1988 |

|

SU1643621A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЬЕВ ДИСКОВ ПИЛ | 2004 |

|

RU2259408C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ПИЛ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА | 1997 |

|

RU2112053C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕВРАЩЕНИЯ ВРЕДНОГО ВЕЩЕСТВА В ОТРАБОТАВШЕМ ГАЗЕ НА КАТАЛИЗАТОРЕ | 1996 |

|

RU2138654C1 |

| Способ восстановления пил | 1987 |

|

SU1447896A1 |

Авторы

Даты

2008-06-10—Публикация

2006-06-21—Подача