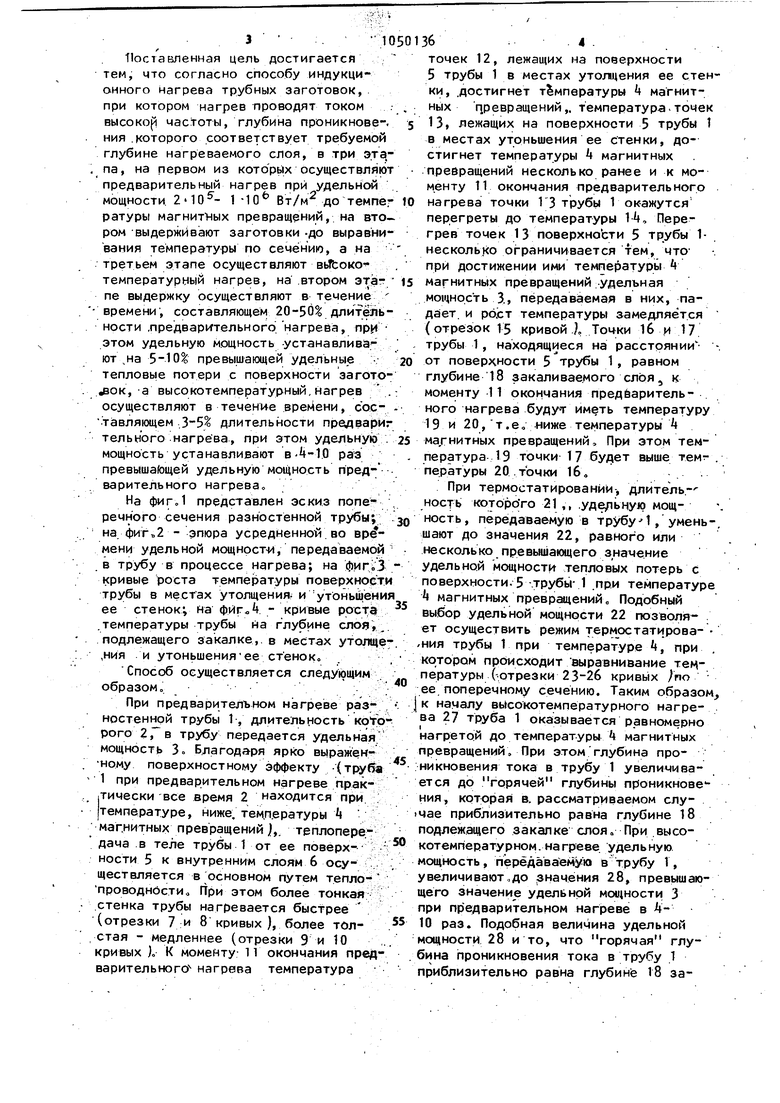

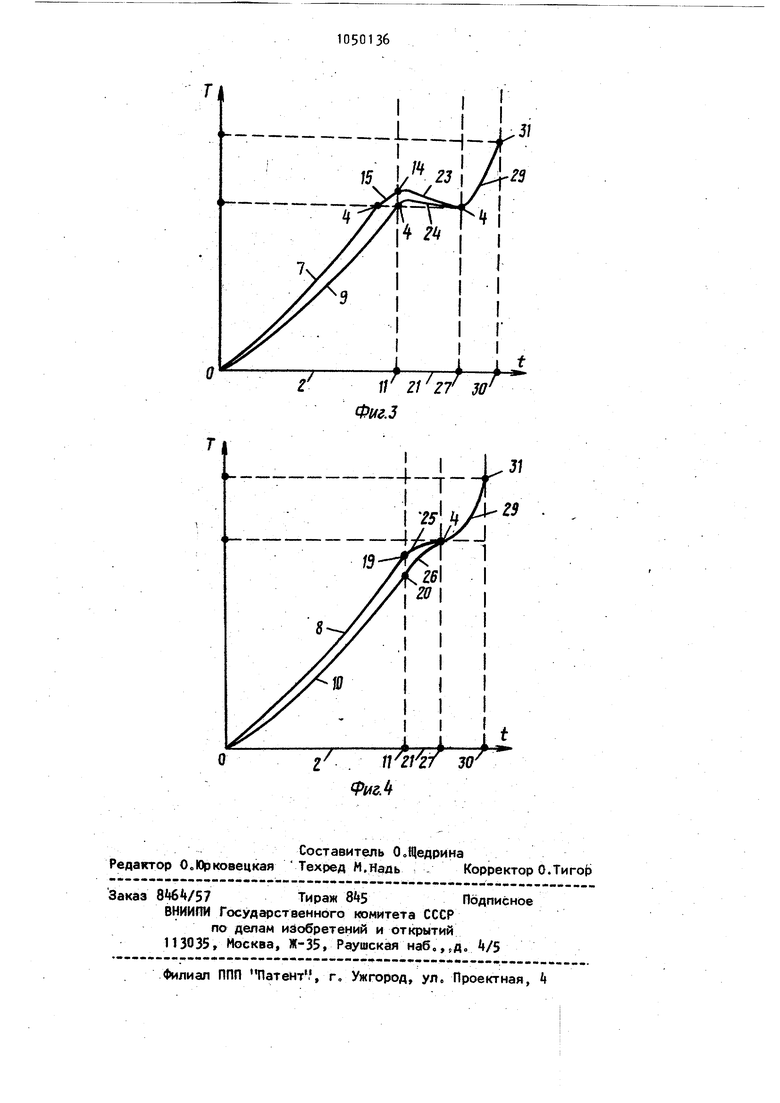

11 Изобретение относится к.электротермии, в частности к области индукционного нагрева под закалку разностенных трубе Известен способ индукционного нагрева, при котором нагрев осуществляют в две стадии, разделен(51ые newffy собой паузой для выравнивания температуры по сечению детали после осуществления первой стадии нагрева „. Нагрев на первой стадии.осуществляют при пониженном значении удельной мощности, передаваемой в дета.ль при этом температура нагрева детали этой стадии не превышает точку магнитных превращений. На второй стадии нагрев осуществляют при повышенных значениях удельной мощности, при это конечная температура нагрева на этой стадии определяется температурой закалки, f 1 К недостаткам способа,в случае ег использования для нагрева разностен ных труб, следует отнести невозможность получения равномерного по поперечному сечению трубы закаленного слоя и, как следствие, коробление трубы в процессе закалки Это объяс няется тем, что к концу паузЫ, разде ляющей две стадии нагрева и обеспечивающей выравнивание температуры по поперечному сечению трубы после первой стадии, труба находится при температуре,, ниже точки магнитных превращений, а следовательно, нагре в начале второй стадии до температу ры магнитных превращений относится к поверхностному типу. Именно это обстоятельство, во избежание перегрева поверхности при прогреве на .заданную глубину, не позволяет применить настолько большие удельные мощности,чтобы исключить перенос тепла за счет теплопроводноети,т.е. исключить влияние толщины стенки трубы на распределение температуры и на ее среднюю величину„ Эта зависимость обуславливает невозможность получения осесимметричного температурного поля в закаливаемом слое после завершения второй стадии нагрева, т.е, невозможность получения равномерного закаленного слоя по поперечному сечению трубы и исключение коробления при закалке. Наиболее близким к изобретению яв ляется способ индукционного нагрева 6 - г трубных заготовок, при котором нагрев проводят током высокой частоты, глубина проникновения которого соответствует требуемой глубине нагреваемого слоя,; в три этапа, на первом из которых осуществляют предварительный нагрев при. удельной мощности 2105- 1 «Ю Вт/м до температуры магнитных превраще.ний,на втором выдерживают заготовки до выравнивания температуры по сечению-,. а на третьем этапе осуществляют высокотемпературный нагрев Х2 Jo К недостаткам известного способа, нагрева, в случае его применения для закалки разностениых труб на глубину, сравнимую с полутолщиной их тонкой стенки, следует отнести невозможность получения равномерного закаленного слоя по поперечному сечению и,как следствие, коробление трубы .в процессе закалки., Это объясняется тем, что-при предварительном нагр1еве труба нахрди.тся при температуре, ниже точки магнитных превращений, .и, следовательно,независимо от частоты тока, глyбJ нa проникновения тока в трубу много меньше толщины .ее стенок, т„е„ на этом этапе прогрев трубы, осуществляется-в основном за счет распространения тепла теплопроводностью. При подобном механизме расяространения тепла распределение температуры и ее средняя величина зависят от толщины стенки трубЫо ТонкостенHbiie участки трубы перегреваются по сравнению с толстостенными, т„ео по окончании предварительного нагрева темп.ературное. поле в трубе и в подлежащем закалке слое асимметрично.При термостатировании происходит выравнивание температуры по поперечному сечению трубы, однако теплоперепад не ;нижается менее 50-100 0, т.ё.яосле термостатирования температурное поле в трубе и подлежащем закалке сНое остается асимметричным. ВысокоГемпе ратурный нагрев осуществляют при со-., хранении неизменным теплоперепада, полученного в результате термостатирования, т.е. по завершении этапа высокотемпературного нагрева температурное поле в трубе и подлеж-ащем за калке слое остается асимметричным Целью изобретения является првышение равномерности нагрева заготовок с различным поперечным сечением по длине. ТЪставленная цель достигается тем, что согласно способу индукционного нагрева трубных заготовок, при котором нагрев проводят током BbicoKofi частоты, глубина проникнове-. ния .которого соответствует требуемой глубине нагреваемого слоя, в три эта, па, на первом из которйх осуществляю предварительный нагрев при удельной мощности 210 - 1 -10 Вт/м до темпе ратуры магнитных превращении, на вто ром выдерживают заготовки -до выравни вания температуры по сечению, а на третьем этапе осуществляют BtftoKOтемпературный нагрев, на.втором этатг пе выдержку осуществляют в течение времени, составляющем 20-50 длитель ности .предварительного нагрейа, при этом удельную м.ощность -устанавливают на 5-1 Ot превышающей удельные -.тепловое потери с поверхности загото вок, -а высокотемпературный, нагрев осуществляют в течение времени, соетавляющем 3-5 длительности предварй тельного нагрева, при этом удельную мощность устанавливают раз превышаЬщей удельную мощность предварительного нагрева,. На фигИ представлен эскиз поперечного сечения разностенной трубы; на фиг,2 - эпюра усредненной.во вр мени удельной мощност-и, передаваемой в трубу в процессе нагрева; на фиг.З кривые роста температуры повер хност трубы в местах утолщения и утоньшени ее стенок; на фйГч,4 - кривые роста .температуры трубы на глубине слоя, подлежащего закалке,, в местах утолще ,ния и утоньшения ее стеноко Способ осуществляется следующим образом При предварительном нагреве разностенной трубы 1, длительность кото рого 2, в трубу передается удельная мощность Зо Б.лагодаря ярко выраженному поверхностному эффекту -(труба 1 при предварительном нагреве практически все время 2 находится при температуре, ниже, темдературы магнитных превращений J,. теплопередача в теле трубы 1 от ее поверхности 5 к внутренним слоям 6 осуществляется в основном путем теплопроводнбстио При этом более тонкая стенка трубы нагревается быстрее (отрезки 7 и 8 кривых ), более тОлстая - медленнее (отрезки 9 и 10 кривых ), К моменту 1 V окончания предварительного нагрева температура 1 64 .. точек 12, лежащих на поверхности 5 трубы 1 в местах утолщения ее стенки, .достигнет т&мпературы k магнитных превращений,, температура.точек 13, лежащих на поверхности 5 трубы 1 в местах утоньшения ее стенки, достигнет температуры магнитных превращений несколько ранее и к моменту 11 окончания предварительного нагрева точки ГЗ трубы 1 окажутся перегреты до температуры 1, Перегрев точек 13 поверхности 5 трубы 1несколько ограничивается тем, что при достижении ими температуры магнитных превращений:удельная мощность 3., передав аемая в них, падает, и рост температуры замедляется (отрезок 15 кривой .), 16 и 17 трубы 1 , находящиеся на расстоянии - -. от поверхности 5 трубы 1, равном глубине 18 закаливаемого слоя, к моменту 11 окончания предварительного нагрева будут иметь температуру 19 и 20,т.е, ниже температуры 4 ма гнитных превращений. При этом температура 19 точки 17 будет выше темг . пературы 20 точки 16, При термостатированйй-, длитель.ность которого 21 ,, .уде/1ьну з мощность , передаваемую в трубу1, умень-. шают до значения 22, равного или несколько превьниающего значение удельной мощности тепловых потерь с поверхности. 5-.трубы- 1 .при температуре k магнитных превраценийо Подобный выбор удельной мощности 22 позволяет осуществить режим терм остатирова- ния трубы 1 при температуре А, при котором прс исходит выравнивание температуры (-отрезки 23-26 кривых /по ее поперечному сечению. Таким образом, к началу высокотемпературного нагрева 27 труба 1 оказывается равномерно нагретой до температуры А магнитных превращений. При этом глубина проникновения тока в трубу 1 увеличивается до горячей глубины проникновения, которая в. рассматриваемом случае приблизительно равна глубине 18 подлежащего закалке слоя. При высокотемпературном, нагреве, удельную мощность, П(5рёдаваемую в трубу 1, увеличивают,до начёния 28, превышающего значение удельной MOUIHOCTH 3 при предварительном нагреве в А10 раз. Подобная величина удельной мощности 28 и то, что горячая глубина проникновения тока в трубу 1 приблизительно равна глубине 18 закаливаемого слоя, позволит осуществить дальнейший нагрев трубы 1 в .режиме, практически исключающем перенос тепла теплопроводностью. На этом этапе нагрева весь объем по лежащего закалке слоя нагревается одновременно (отрезки 29 кривых ) и достигает к моменту 30 т.е, по завершении процесса нагрева, температуры 31 закалки о Таким образом, предлагаемый спос индукционного нагрева в конце высо котемпературного этапа нагрева обес печивает осесимметричное температур ное поле в закаливаемом слое трубы, а, следовательно, равномерный закаленный слой по ее поперечному сечен и уменьшение коробления после закал ки с Выбор величины удельной мощности при термостатировании, превьшающий на 5-10 величину удельных тепловых потерь с поверхности трубы при темпе ратуре термостатирования, за время термостатирования, равное 20-50 вре мени предварительного нагрева трубы до температуры термостатирования, обеспечивает выравнивание по попереч ному сечению трубы. Выбор величины удельной мощности при вйсокотемпературном нагреве, в -10 раз превышающей удельную мощность при предварительном нагреве, а также длительности высокотемпературного нагрева,составляющей от длительности предварительного нагрева, обеспечивают нагрев трубы на глубину равную горячей глубине проникновения тока и .практически исключают дополнитель«)1й подогрев всего остального о&ьёма трубы за счет теплопровод ности„ Увеличение удельной мощности при высокотемпературном нагреве менее, чем в k раза, приводит к прогреву всего объема трубы, а, следовательно к влиянию стенки трубы на глубину слоя, нагреваемого выше закалочной температуры. Увеличение удельной мощности более, чем в 10 раз, приводит к тому, что. длительность высокотемпературного нагрева оказывается настолько малой, что дозирование энергии при высокотемпературном нагреве оказываяйтея практически невозможным. Для полумения заданной глубины закаленного слоя нагрев ведут током частоты, при которой глубина проникновения тока в трубу, нагретую до точки магнитных превращений, равна требуемой глубине закаленного слоя. Это объясняется тем, что после этапа термостатирования труба прогревается до точки магнитных превращений равномерно по всему сечению, а значит, учитывая то, что магнитная проницаемость трубы в этом случае равна единице, а удельное сопротивление постоянно по всему сечению трубы, можно считать глубину проникновения тока по периметру трубы постоянной . Таким образом, на этапе высокотемпературного нагрева при резком увеличении удельной мощности происходит быстрый нагрев до закалочной температуры равномерного слоя, равного по толщине глубине проникновения тока в материал трубы при температуре магнитных превращений, что, в свою очередь, позволяет получить равномерный закаленный слой заданной глубины, П р и м е р с Нагреву на частоте 70 кГц подвергали образцы труб из стали О с наружным диаметром 50 мм, диаметром отверстия 0 мм; максимальной толщиной стенки 6 мм, минималь- ной толщиной стенки k мм, длиной 100 мм для закалки наружной поверхности образца на глубину 2,5-3 мм. Нагрев осуществляли в цилиндрическом индукторе диаметром 60 мм и длиной 120 ммо Контроль температуры на на- ружной и внутренней поверхностях ;. образца производили с помощью зачеканенных термопар Предварительный нагрев во всех экспериментах проводили на мощности 11 кВт в течение 30 с„. В конце предварительного нагрева температура самой горячей точки трубы (точки на наружной поверхности 6 месте утоньшения стенки )составляла 780°е, температура самой холодной точки (точки на внутренней поверхности в месте утолщения стенки) - , Расчетная ощность тепловых потерь с поверхноси образца 1,4 кВт„ Результаты экспериментов на часоте 7Р кГц приведены в таблице.

Из таблицы видно, что в экспериментах 1 и 5 неравномерность глубины закаленного слоя составляет 0,50,7 мм,„что в 2,5-3,5 раза превышает неравномерность слоя внутри границ этих Значений о В пределах предлагаеKfcix значений (эксперимент 3 ) неравномерность глубины закаленного слоя изменяется не более чем в 2 раза по сравнению с граничными значениями На основании приведенных экспериментальных данных можно сделать вывод, что в пределах предлагаемых граничных значений параметров спосо OCf. I

|ба неравномерность- глубины 3aKajteHного слоя (разность максимальной и , минимальной глубины закаленного :слоя) изменяется не более чем в 2 раза, в то время как при нагреве за пределами этих значений неравномерность закаленного слоя резко, возрастает, а значит, и увеличивается коробление трубы при закалке.

Таким образом, предлагаемый способ I позволяет повысить равномерность нагрева заготовок с различным попе- фечным сечением на длине.

JS

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева заготовок | 1979 |

|

SU831812A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| Способ индукционного нагрева | 1987 |

|

SU1444364A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2326175C2 |

| Индукционное нагревательное устройство | 2020 |

|

RU2759171C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

г Я 7/

П Х

«ь&г

Авторы

Даты

1983-10-23—Публикация

1982-03-17—Подача