(54) СПОСОБ РАЗМОТКИ И ОДНОВРЕМЕННОЙ ПРАВКИ

ПРОВОЛОКИ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ ИЗ ЛАТУНИ | 1993 |

|

RU2037554C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ | 2019 |

|

RU2717437C1 |

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ ДЕТАЛЕЙ ЭЛЕКТРОВАКУУМНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2065792C1 |

| Способ изготовления спеченных изделий из вольфрама | 1975 |

|

SU533451A1 |

| ТЕРМИЧЕСКОЕ ФОРМОВАНИЕ ХИРУРГИЧЕСКИХ ИГЛ ИЗ ТУГОПЛАВКИХ СПЛАВОВ | 2008 |

|

RU2480306C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОЛЬФРАМОВОЙ ПРОВОЛОКИ | 1988 |

|

RU1651591C |

| ГОРЯЧАЯ ПРАВКА РАСТЯЖЕНИЕМ ВЫСОКОПРОЧНОГО ТИТАНОВОГО СПЛАВА, ОБРАБОТАННОГО В ОБЛАСТИ АЛЬФА/БЕТА-ФАЗ | 2011 |

|

RU2538467C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБ ИЗ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2664746C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2220016C1 |

| Способ выпрямления проволоки и устройство для его осуществления | 1989 |

|

SU1740092A1 |

Способ размотки и одновременной правки проволоки из тугоплавких металлов и сплавов относится к обработке металлов давлением и, в частности, к способам перемотки проволоки и ее выпрямления.

Известен способ получения проволоки из тугоплавких металлов и сплавов методом включения и последующего отбора ее по диаметру витка проволоки tlj.

Этот способ малопроизводительный и неэффективный.

Известен также способ размотки и одновременной правки проволоки из тугоплавких металлов и сплавов, при котором проволоку нагревают и перематывают с противонатяжением 27.

Известный способ прямпения проволоки из тугоплавких металлов и сплавов включает нагрев до температуры не ниже 1000 С и перемотку со скоростью, непревышающей 8 м/мин, с противопатяжением 60-120 i-. Однако способ характеризуется низкой производительностью и снижением прочностных свойств проволоки. Указанные недостатки обусловлены тем, что прямление проволоки осуществляется за счет снятия остаточных напряжений, а этот процесс является функцией температуры и времени. Увеличение производительности способа за счет повышения температуры не представля10ется возможным, так как это,, приводит к резкому разупрочнению проволоки в результате рекристаллизации. Такая проволока не может быть использована для изготовления дета15лей электровакуумных приборов.

Цепь изобретения - повьипение производительности.

Указанная цель достигается тем, что в способе размотки и одновремен:ioной правки проволоки из тугоплавких металлов и сплавов, при котором проволоку нагревают и перематывают с противонатяжением, при перемотке проволоку подвергают равномерному, одноосному растяжению на 0,8-1,2%, при этом нагрев проводят До температуры 0,2-0,25 от температуры плавления, а перемотку осуществляют со скоростью 80-100 м/мин.

Способ состоит из операций перемотки проволоки с нагревом проволоки до температуры 0,2-0,25 от температуры плавления при приложении усилия противонатяжения, принудительной деформации, до величины одноосного равномерного растяжения, равного 0,8-1,2%, причем перемотку осуществляют со скоростью 80-100 м/мин.

Принципиальное отличие способа заключается в том, что прямление проволоки осуществляется не путем дислокационного процесса релаксации напряжений, происходящего за счет ее нагрева до высокой температуры и зависящего от времени, а путем преПри нагреве проволоки ниже чем 0,2 от температуры плавления произошел обрыв проволоки при растяжении из-за ее низких пластических свойств, а при нагреве проволоки выше чем 0,25 от.температуры плавления, произошло ее,разупрочнение.

вращения неравномерного распределения остаточных напряжений по длине и сечению проволоки в равномерное за счет принудительной вытяжки, что .

не лимитируется температурой и скоростью. Это позволяет осуществлять прямление проволоки на высоких скоростях и при более низких температурах, т.е. с сохранением ее прочностных свойств.

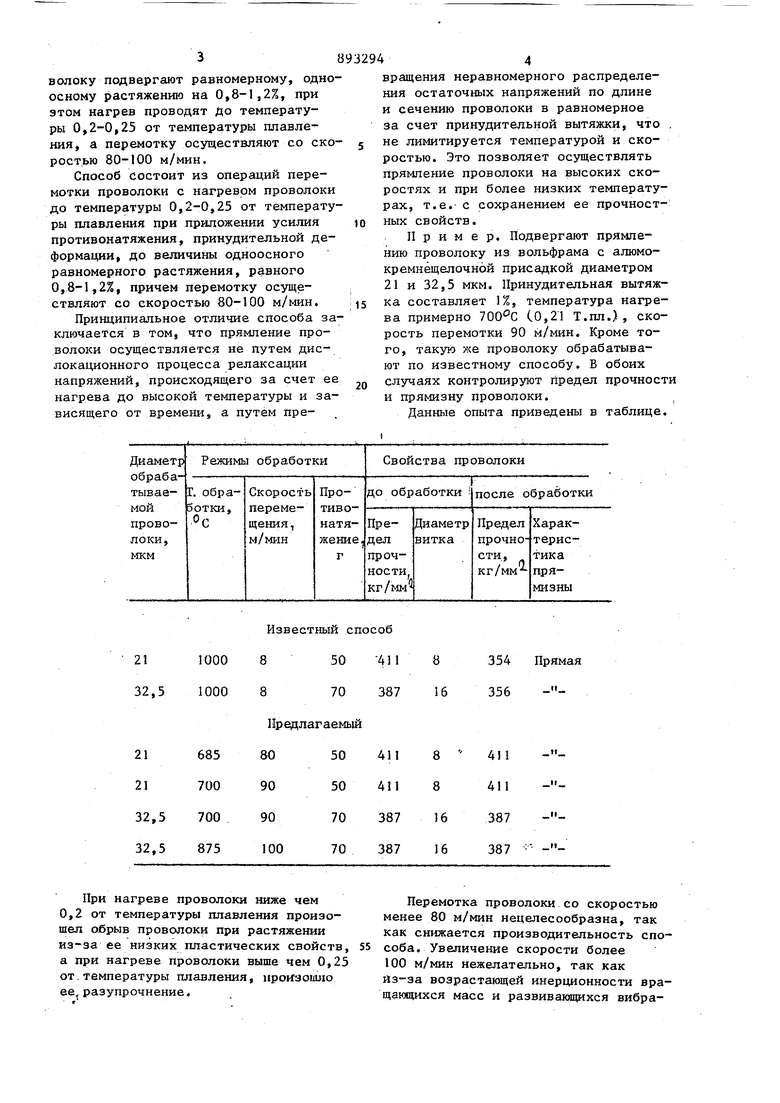

Пример. Подвергают прямпению проволоку из вольфрама с алюмокремнёщелочной присадкой диаметром 21 и 32,5 мкм. Принудительная вытяжка составляет 1%, температура нагрева примерно 700°С (0,21 Т.пл.), скорость перемотки 90 м/мин. Кроме того, такую же проволоку обрабатывают по известному способу. В обоих

случаях контролируют предел прочности и прямизну проволоки.

Данные опыта приведены в таблице.

Перемотка проволоки.со скоростью менее 80 м/мин нецелесообразна, так как снижается производительность способа. Увеличение скорости более 100 м/мин нежелательно, так как Из-за возрастающей инерционности вращающихся масс и развивающихся вибра5ций возрастает опасность обрывов пр волоки . Использование предлагаемого спос ба размотки проволоки из тугоплавки металлов и сплавов обеспечивает повыгаение производительности труда и повьшение качества прямленой проволоки за счет сохранения ее прочност ных свойств после прямления. Экономический эффект от применен предлагаемого изобретения составит около 25 тыс. руб. в год. Формула изобретения Способ размотки и одновр еменной правки проволоки из тугоплавких металлов и сплавов, при котором проволоку нагревают, и перематывают с против онатяжени ем, отлич ающийс я тем что, с целью повышения производительности, при перемотке проволоку подвергают равномерному одноосному растяжению на 0,8-1,2%, при этом нагрев проводят до температуры 0,20,25 от температуры плавления, а перемотку осуществляют со скоростью 80-100 м/мин. Источники информации, принятые во внимание при экспертизе 1.Arfe К., Вацен И. Вольфрам и молибден. Л., Энергия, 1964, с. 325, 2.Андреева Р.Т. и др. Свойства . и применение, металлов и сплавов для .. электровакуумных приборов. М., Энергия, 1973, с. 32 (прототип).

Авторы

Даты

1981-12-30—Публикация

1980-05-26—Подача