Область техники

Изобретение относится к области цветной металлургии, в частности к термически упрочняемым алюминиевым сплавам на основе системы алюминий-магний-кремний, используемых в различных областях промышленности, в том числе в качестве материалов для элементов строительных и декоративных конструкций, полученных методом прессования.

Уровень техники

Среди термически упрочняемых алюминиевых сплавов на основе системы алюминий-магний-кремний широкое применение получил сплав АД31 / 6063 (ГОСТ 4784-2019), имеющий следующий состав, мас. %:

Данный сплав применяют в различных областях промышленности, в том числе в строительных и декоративных конструкциях, полученных методом прессования.

Недостатком данного сплава является низкие скорости прессования изделий из данного сплава.

Известен алюминиевый сплав 6ХХХ серии, применяющийся в широком спектре архитектурных, структурных и электрических приложений, полученный методом литья в заготовки с дальнейшим прессованием прутков или других профилированных форм (публикация WO9801591, C22C21/02; C22C21/06; C22C21/08; C22F1/00; C22F1/05, опубл. 15.01.1998 г.). Техническим результатом настоящего изобретения является повышение таких свойств как прессуемость, ковкость, проводимость, прочность и обрабатываемость за счет сбалансированного содержания основных легирующих элементов, которые могут образовывать MgSi, присутствуют в таких количествах, что отношение Mg:Si в расчете на атомную массу составляет от 0,8:1 до 1,2:1. Предлагаемый сплав имеет следующий состав, мас. %:

Недостатком данного сплава является то, что при описанном содержании легирующих элементов избыток кремния превышает 0,2 мас. %. Такое количество несвязанного кремния негативно сказывается на коррозионной стойкости готовых изделий и способствует получению неудовлетворительной поверхности при анодировании.

Известен алюминиевый сплав 6000 серии и способ производства прессованных изделий из него в виде длинномерных, тонкостенных панелей и профилей, предназначенных для использования на железнодорожном транспорте, монорельсовом транспорте и других транспортных системах (патент RU2542183, C22F1/05; C22C1/02; C22C21/08, опубл. 20.02.2015 г.). Технический результат данного изобретения заключается в создании технологии производства прессованных полуфабрикатов из высоколегированного алюминиевого сплава системы Al-Mg-Si, обладающего хорошими механическими, технологическими и коррозионными свойствами. Способ производства прессованных изделий из алюминиевого сплава серии 6000, включающий литье слитка из алюминиевого сплава серии 6000, имеющего химический состав, содержащий, мас.%:

гомогенизацию слитка при температуре 450-480 °C в течение 8-12 ч, горячее прессование при температуре 420-490 °C при скорости истечения 3,0-30,0 м/мин из подогреваемого контейнера, нагретого на 10-20 °C ниже температуры нагрева заготовки, термическую обработку на твердый раствор путем нагрева до температуры 480-540 °C, выдержки при этой температуре в течение 15-60 мин и закалки в воду со скоростью охлаждения 10-100 °C/с до температуры 20-40 °C, проведение после закалки правки растяжением с величиной остаточной деформации 0,5-3,5 % и с перерывом между закалкой и правкой растяжением не более 8 ч и последующее искусственное старение при температуре 140-200 °C, выдержке 4-12 ч с перерывом между правкой растяжением и искусственным старением не более 48 ч.

Недостатком данного сплава является высокая легированность состава основными и дополнительными, такими как марганец, медь, цинк, элементами, что не позволяет получать качественные профили при высоких скоростях прессования. В способе производства, в частности, при гомогенизации, не учитывается скорость и полнота протекания лимитирующих реакций, в особенности, устранения ликваций и трансформация железосодержащих фаз, которые могут являться причиной образования дефектов на поверхности изделия.

Раскрытие изобретения

Задачей данного изобретения является разработка термически упрочняемого сплава на основе алюминия 6ХХХ серии для применения в различных областях промышленности, в том числе в строительных и декоративных конструкциях, и получение прессованных изделий из него с повышенными технологическими и механическими свойствами.

Техническим результатом заявленного изобретения является получение прессованных изделий со стабильными повышенными механическими свойствами с сохранением коррозионной стойкости готовых изделий, повышение технологичности при прессовании, увеличение производительности при получении изделий за счет увеличения скорости прессования от 10 до 30 %.

Технический результат достигается за счет того, что сплав на основе алюминия содержит магний, кремний, марганец, медь, железо, титан и бор при следующем соотношении компонентов, мас. %:

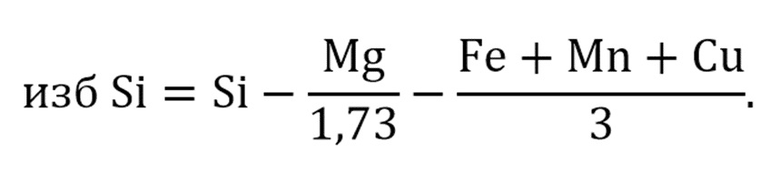

при соотношении Mg/Si = 0,72-0,91, с содержанием избытка кремния в количестве 0,17-0,25 мас.% относительно стехиометрического соотношения фаз, определяемый по формуле:

В соответствии с другим аспектом заявленное изобретение относится к изделию, выполненному из сплава на основе алюминия, который описан выше.

Технический результат достигается также за счет того, что в способе получения прессованного изделия, включающий литье слитка из сплава на основе алюминия, гомогенизацию слитка, горячее прессование при температуре 420-490 °C из подогреваемого контейнера, нагретого на 10-20 °C ниже температуры нагрева заготовки, закалку до температуры 20-40 °C, проведение после закалки правки растяжением с перерывом между закалкой и правкой растяжением не более 8 ч и последующее искусственное старение с перерывом между правкой растяжением и искусственным старением не более 48 ч, новым является то, что гомогенизацию слитка проводят при температуре 570-580 °C в течение 2-4 ч, горячее прессование при скорости истечения 24,7-68,0 м/мин, принудительную закалку на столе пресса с последующей правкой растяжением с величиной остаточной деформации не более 1 %, и искусственное старение при температуре 160-190 °C с выдержкой 5-24 ч.

В частном исполнении способа, принудительная закалка представляет собой принудительный обдув профилей вентиляторами.

Краткое описание чертежей

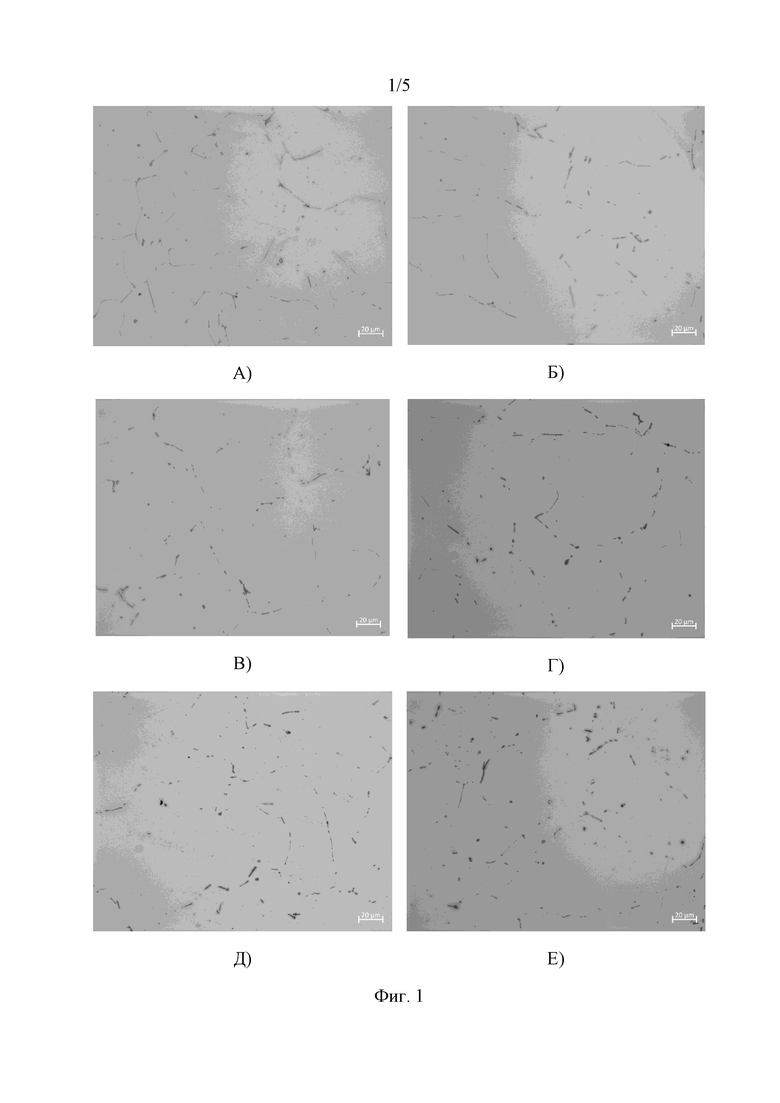

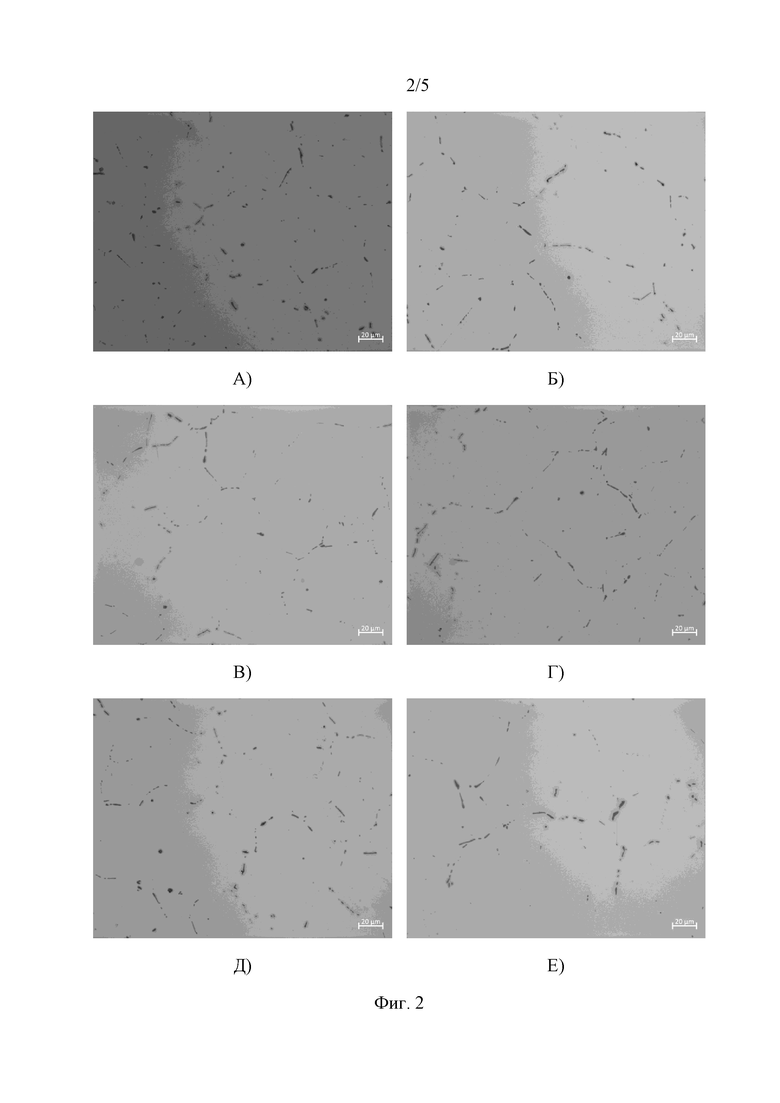

На фиг. 1 показана микроструктура слитков до и после гомогенизации по разным режимам: А) До гомогенизации, Б) Выдержка 2 часа при 570 °C; В) Выдержка 3 часа при 570 °C; Г) Выдержка 4 часа при 570 °C; Д) Выдержка 6 часов при 570 °C; Е) Выдержка 3 часа при 580 °C.

На фиг. 2 показана микроструктура слитков до и после гомогенизации по разным режимам: А) Выдержка 4 часа при 580 °C; Б) Выдержка 5 часов при 580 °C; В) Выдержка 2 часа при 590 °C; Г) Выдержка 3 часа при 590 °C; Д) Выдержка 4 часа при 590 °C; Е) Выдержка 6 часов при 590 °C.

На фиг. 3 представлен профиль 1.

На фиг. 4 представлен профиль 2.

На фиг. 5 представлен профиль 3.

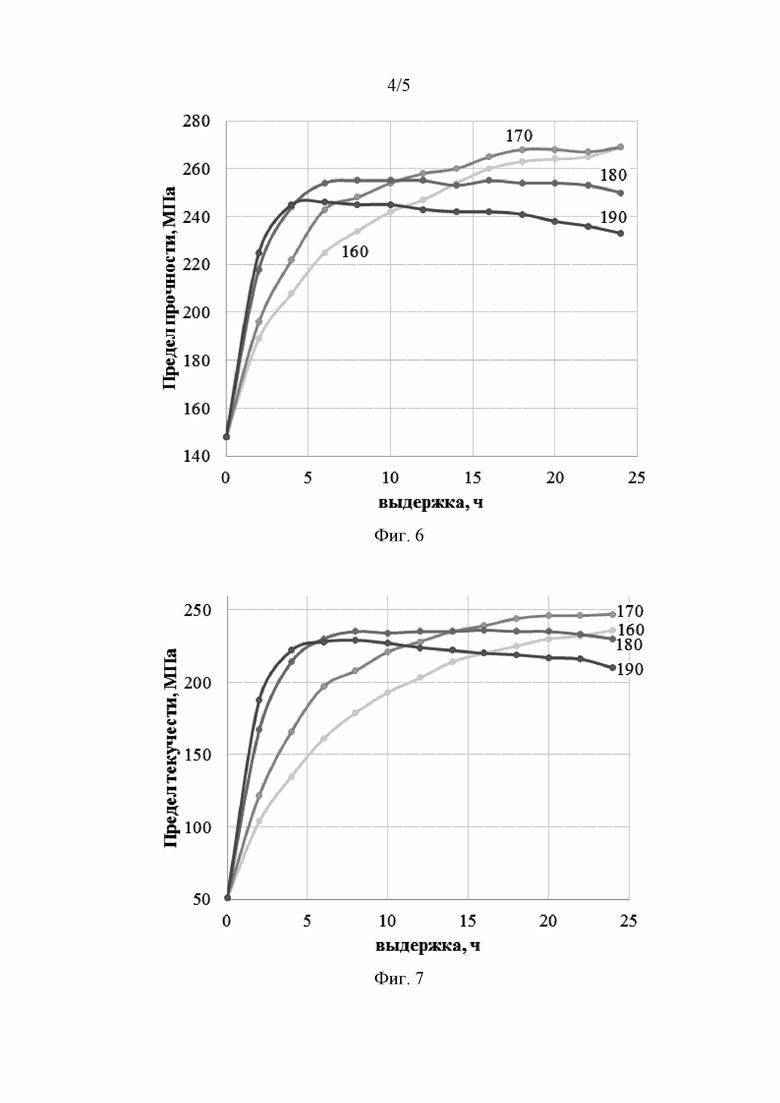

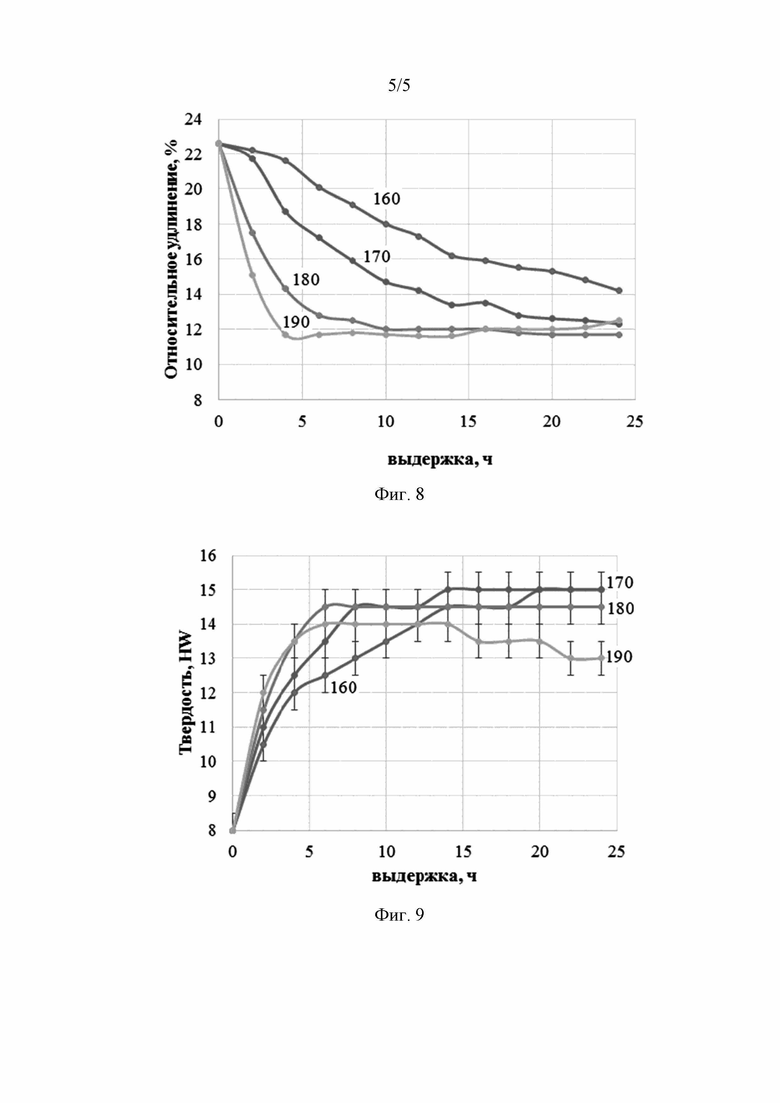

На фиг. 6 показано изменение предела прочности от времени выдержки при старении при различных температурах.

На фиг. 7 показано изменение предела текучести от времени выдержки при старении при различных температурах.

На фиг. 8 показано изменение относительного удлинения от времени выдержки при старении при различных температурах.

На фиг. 9 показано изменение твердости от времени выдержки при старении при различных температурах.

Осуществление изобретения

При соотношении основных легирующих элементов магния и кремния в пределах Mg/Si = 0,72-0,91 обеспечивается оптимальное образование основной фазы-упрочнителя Mg2Si.

Содержание Mg на уровне 0,45-0,50 мас.% в сплаве обусловлено негативным влиянием элемента на скорость и усилие при процессе прессования. Указанное содержание Mg является оптимальным для сохранения необходимой прочности и при этом не допустить высокого содержания фазы Mg2Si, которая является причиной появления брака во время прессования.

Избыток Si в количестве 0,17-0,25 мас.% относительно стехиометрического соотношения фаз, определяемый по формуле:

обеспечивает достаточный уровень механических характеристик без снижения технологичности при прессовании и коррозионных свойств готовых изделий. При превышении избыточного кремния свыше 0,25 мас.% уровень механических свойств не позволяет обеспечить необходимый уровень технологичности для увеличения скорости прессования. Кроме этого появляется склонность к межкристаллитной коррозии. При избытке кремния меньше 0,17 мас.% изделия имеют низкие значения механических свойств.

Наличие в сплаве Mn на уровне 0,04-0,10 мас.% способствует связыванию железа в фазу α-AlFeSi, которая в значительно меньшей степени по сравнению с β-AlFeSi приводит к образованию дефектов в процессе прессования.

Содержание Cu при концентрации до 0,02 мас. % и Fe при концентрации до 0,22 мас. % обеспечивает высокий уровень коррозионной стойкости и исключает образование дефектов в виде нежелательных для прессования интерметаллидов.

Присутствие Ti и B в качестве модификаторов гарантирует однородную мелкозернистую структуру.

Гомогенизация при температуре 570-580 °С в течение 2-4 ч обеспечивает достаточную трансформацию и сфероидизацию железистых фаз без негативных изменений в структуре металла в виде укрупнения зерна.

Температура нагрева заготовки под прессование зависит от геометрических параметров профиля, таких как площадь, наличие полости, толщина стенки и составляет 420-490 °С при скорости истечения 24,7-68,0 м/мин из подогреваемого контейнера, нагретого на 10-20 °С ниже температуры нагрева заготовки с принудительной закалкой на столе пресса с температурой выхода профиля из матрицы 20-40 °С. При увеличении температуры нагрева заготовки выше 490 °С увеличивается температура профиля на выходе, что может привести к пережогу. При температуре ниже 420 °С значительно возрастают усилия прессования, что приводит к снижению скорости прессования и перегрузке пресса.

Проведение после закалки правки растяжением с величиной остаточной деформации не более 1 % и с перерывом между закалкой и правкой растяжением не более 8 ч, искусственное старение при температуре 160-190 °С с выдержкой 5-24 ч с перерывом между правкой растяжением и старением не более 48 ч.

Упрочнение в процессе искусственного старения данного сплава обеспечивается полнотой обработки на твердый раствор при принудительной закалке на столе пресса и оптимальном режиме старения. Упрочнение происходит из-за выделения растворенных компонентов в фазы, которые расположены в зернах в виде образований малого размера и повышают сопротивление материала деформации сдвига. При температуре ниже 160 °C концентрация выделений недостаточна для получения необходимого уровня свойств, а при температуре выше 190 °C из-за перестаривания уровень свойств низкий. Перерыв между правкой растяжением и старением не должен превышать более 48 ч, так как это приводит к снижению прироста прочности при искусственном старении на 20 % за счет выделения более грубых фаз.

Примеры осуществления изобретения

В промышленной печи вместимостью 20 тонн были выполнены плавки следующего химического состава, мас. %, таблица 1:

Таблица 1.

Затем методом полунепрерывного литья были отлиты цилиндрические слитки диаметром 178 мм и длинной 5800 мм.

Методом дифференциальной сканирующей калориметрии были определены температуры солидуса (Tсолидус), которые для данных плавок составили 610 °C. Параметры определения оптимального режима гомогенизации следующие: степень сфероидизации железистых фаз, длительность выдержки и склонность к укрупнению зерна. Для выбора оптимального режима были проведены исследования микроструктуры слитков после гомогенизации при температурах 570, 580 и 590 °C в течение 2, 3, 4, 5 и 6 ч на сплавах 1 и 2, соответствующих граничным условиям избытка кремния. По другим сплавам изменения будут аналогичные. Микроструктура слитков сплава 1 и 2 до и после гомогенизации по разным режимам представлена на фиг. 1, 2. Степень сфероидизации железистых фаз оценивалась величиной коэффициента Фере (таблица 2). При температуре 590 °C наблюдается быстрое укрупнение зерна, что негативно влияет на свойства слитков. Длительность выдержки 2-4 ч при температуре 570-580 °C является оптимальной с точки зрения оцениваемых параметров микроструктуры. Однако, увеличение времени выдержки во время гомогенизации более 4 ч нецелесообразно ввиду незначительных изменений структуры и удорожания процесса термической обработки. При температуре ниже 570 °C и выдержке более 4 ч также не является оптимальным из-за низкой скорости сфероидезации железистых фаз и увеличения роста зерна.

Все слитки были гомогенизированы по режиму: выдержка при температуре 570 – 580 °C в течение 2 - 4 ч в газовой печи. Степень трансформации железистых фаз при этом составляла 95 %, размер зерна 80 – 85 мкм.

Слитки прессовали в профили 3 типов, чертежи которых представлены на фиг. 3-5. Нагрев слитков перед прессованием проводился до температуры 420 – 490 °C. Последующее прессование проводили со скоростью истечения профиля от 24,7 до 68 м/мин в зависимости от вида типа профиля. Принудительная закалка профилей на столе пресса представляла собой принудительный обдув профилей вентиляторами. Далее следовала правка растяжением с величиной остаточной деформации не более 1 %.

Режим искусственного старения проводили по режиму завода – выдержка в течение 5 часов при температуре 190 °C. Данный режим входит в указанный оптимальный интервал термической обработки. Механические свойства прессованных профилей после искусственного старения приведены в таблице 3. Остальные значения механических свойств по другим режимам представлены на фиг. 6-9.

259

231

13,0

266

237

13,0

259

231

12,4

262

233

12,2

266

239

13,6

253

229

12,6

248

230

14,0

265

240

15,4

266

237

14,4

256

232

13,6

258

234

14,0

262

239

13,2

266

237

13,0

264

236

12,9

262

233

12,5

268

240

13,3

242

216

13,2

250

220

13,3

248

221

13,5

250

231

13,0

240

221

12,9

259

230

10,2

255

225

10,3

252

230

10,5

260

235

11,0

257

230

10,9

Как видно из таблицы 3, достигнутый уровень механических свойств изделий, полученных по заявленному способу, превышает минимальные значения по требованиям EN755-2 на 15 % и более. Сплав 4, находящийся по избытку кремния ниже интервала заявленных концентраций, по прочностным свойствам находится ниже, чем заявляемый по данному способу, но по пластичности находится на том же уровне. Сплав 5, находящийся по избытку кремния выше интервала заявленных концентраций, по прочностным свойствам находится на том же уровне, что и заявляемый по данному способу, но по пластичности уступает ему на 10 % и более.

Максимальная скорость истечения металла на составах, удовлетворяющих заявленному изобретению, была выше относительно представленных сплавов-аналогов на 25 – 35 % в зависимости от геометрии профиля, что видно из таблицы 4. На остальных скорость истечения повысить не удалось.

Для определения диапазона значений механических свойств изделий из сплава по заявленному способу были построены кривые старения (фиг. 6 – 9), зависимость механических характеристик от времени выдержки при различных температурах.

Испытания на растяжение проводились на плоских образцах по ГОСТ 1497-84. Испытания на расслаивающую коррозию проводились на образцах размером 40*60 мм в соответствии с ГОСТ 9.904-82 в течение 7 суток. Испытания на межкристаллитную коррозию (МКК) проводили в соответствии с ГОСТ 9.021-74 на образцах размером 10х20 мм в растворе 1 в течение 24 часов. Изделия, изготовленные по предложенному способу, имеют стойкость к межкристаллитной и расслаивающей коррозии (1 балл).

Приведенные примеры не ограничивают применяемость настоящего изобретения, которое может иметь другие варианты выполнения в пределах объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2020 |

|

RU2722950C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2023 |

|

RU2815086C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 6000 | 2013 |

|

RU2542183C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2163939C1 |

Изобретение относится к области цветной металлургии, в частности к термически упрочняемым алюминиевым сплавам системы алюминий-магний-кремний и изделиям из него. Cплав на основе алюминия содержит магний, кремний, марганец, медь, железо, титан и бор при следующем соотношении компонентов, мас. %: магний 0,45-0,50, кремний 0,55-0,62, марганец 0,04-0,10, медь до 0,02, железо до 0,22, титан до 0,05, бор до 0,03, алюминий и неизбежные примеси остальное при соблюдении соотношения Mg/Si = 0,72-0,91 и содержания избытка кремния в количестве 0,17-0,25 мас. % относительно стехиометрического соотношения фаз, определяемый по формуле: изб. Si = Si - (Mg/1,73) - ((Fe+Mn+Cu)/3), и способ производства прессованных изделий из алюминиевого сплава. Техническим результатом является получение прессованных изделий со стабильными повышенными механическими свойствами с сохранением коррозионной стойкости готовых изделий, повышение технологичности при прессовании. 3 н. и 1 з.п. ф-лы, 9 ил., 4 табл., 1 пр.

1. Сплав на основе алюминия, содержащий магний, кремний, марганец, медь, железо, титан и бор при следующем соотношении компонентов, мас. %:

при соотношении Mg/Si = 0,72-0,91, с содержанием избытка кремния в количестве 0,17-0,25 мас. % относительно стехиометрического соотношения фаз, определяемый по формуле:

2. Прессованное изделие из сплава на основе алюминия, отличающееся тем, что оно выполнено из сплава по п. 1.

3. Способ получения прессованного изделия по п. 2, включающий литье слитка из сплава на основе алюминия, гомогенизацию слитка, горячее прессование при температуре 420-490°C из подогреваемого контейнера, нагретого на 10-20°C ниже температуры нагрева заготовки, закалку до температуры 20-40°C, проведение после закалки правки растяжением с перерывом между закалкой и правкой растяжением не более 8 ч и последующее искусственное старение с перерывом между правкой растяжением и искусственным старением не более 48 ч, при этом гомогенизацию слитка проводят при температуре 570-580°C в течение 2-4 ч, горячее прессование - при скорости истечения 24,7-68,0 м/мин, принудительную закалку на столе пресса с последующей правкой растяжением с величиной остаточной деформации не более 1% и искусственное старение при температуре 160-190°C с выдержкой 5-24 ч.

4. Способ по п. 3, отличающийся тем, что принудительная закалка представляет собой принудительный обдув профилей вентиляторами.

| АЛЮМИНИЕВЫЙ СПЛАВ СИСТЕМЫ Al-Mg-Si | 2017 |

|

RU2672977C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2016 |

|

RU2689825C1 |

| CN 106521253 B, 23.02.2018 | |||

| WO 2013162374 A1, 31.10.2013 | |||

| CN 108411169 A, 17.08.2018. | |||

Авторы

Даты

2020-03-23—Публикация

2019-12-30—Подача