Изобретение относится к термомеханической обработке, может быть использовано при изготовлении электродной проволоки из однофазных латуней и может применяться при изготовлении электродов для станков-автоматов электроэрозионной резки.

Известен способ термической обработки протянутых изделий, включающий нагрев под натяжением и последующее охлаждение [1] При осуществлении способа изделия нагревают до температуры 920-940о С и натягивают так, что напряжение составляет 20-40% временного сопротивления материала. Время нагрева составляет 1,5-3,5 с, после этого изделие охлаждают в масле.

При нагреве изделия до температуры, превышающей температуру рекристаллизации, происходит полный отжиг металла. В результате резко снижаются прочностные характеристики материала, и приложение напряжения растяжения в соответствии со способом может привести к значительному утонению, в том числе и локальному, обрабатываемых изделий (вплоть до обрыва).

Кроме того, при относительно быстром охлаждении изделия в последнем возникают значительные термические и закалочные напряжения, что обуславливает относительно невысокую прямолинейность изделий, изготовленных в соответствии с известным способом.

Известен способ выпрямления проволоки [2] который включает нагрев до температуры, составляющей 0,2-0,3 температуры плавления металла с одновременным растяжением. При растяжении в начальный момент обеспечивают усилие, составляющее 0,5-0,7 временного сопротивления материала, затем это усилие снижают и стабилизируют его при достижении 0,6-0,8 величины первоначально приложенного напряжения. Время выдержки при нагреве с одновременным растяжением составляет от 5 до 30 с, после этого проволоку охлаждают и сматывают на катушки.

Прикладываемое относительно невысокое усилие на растяжения не позволяет получить после обработки проволоку с высокими характеристиками прямолинейности. Описываемый способ не предусматривает предварительный деформации проволоки с достаточно высокой степенью. После обработки отожженный металл имеет стабильную структуру с относительно невысокими прочностными характеристиками. При наматывании на катушку проволока испытывает деформацию изгиба, поэтому после разматывания ее с катушки она будет иметь еще более низкие прямолинейные характеристики.

Известен способ изготовления проволоки, включающий волочение, охлаждение, правку и намотку [3] Согласно этому способу волочение проволоки проводят в несколько проходов, причем в предпоследнем проходе частные обжатия уменьшают до 12-15% а в последнем проходе до 2-5% После волочения проволоку охлаждают до 50-95о С и растягивают с усилием, обеспечивающим напряжение 6-15 кг/мм2, одновременно осуществляя намотку проволоки на барабан.

Благодаря описанному процессу волочения изготовленная таким способом проволока имеет структуру, обеспечивающую хорошие прочностные характеристики.

В соответствии с этим способом усилие растяжения составляет приблизительно 0,2 предела текучести для латуни, а температура, при которой осуществляется это растяжение, существенно ниже температуры рекристаллизации металла, которая для латуни Л63 составляет приблизительно 250о С. Растяжение с таким усилием и при такой температуре не обеспечивает равномерного распределения остаточных напряжений, а значит, и получение прямолинейной проволоки. Кроме того, одновременная с растяжением намотка на барабан приводит к сообщению проволоке дополнительной кривизны от последнего.

Известен способ изготовления проволоки [4] включающий холодное волочение, растяжение при нагреве, последующее охлаждение и намотку. Степень суммарной деформации при холодном волочении в соответствии с этим способом не регламентируется. Растяжение осуществляется в ванне с расплавленной соляной средой при температуре, не более чем на 50о С превышающей температуру рекристаллизации материала проволоки. Одновременно с растяжением происходит осаждение покрытий, после этого проволоку охлаждают до 70-90о С и вытягивают без изгиба. После этого осуществляют намотку на катушку.

Описанный способ позволяет получить проволоку с хорошим качеством поверхности, однако прочностные характеристики такой проволоки относительно невысоки. При указанной температуре, несколько превышающей температуру рекристаллизации, в холоднодеформированном металле начинается процесс интенсивного зарождения и роста новых зерен с пониженной плотностью дислокаций, что резко снижает упругие и прочностные характеристики изделия. Поэтому, хотя после правки проволока имеет относительно хорошую прямолинейность, после разматывания с катушки она ввиду характерного перераспределения остаточных напряжения при деформации изгибом будет обладать относительно невысокими линейными характеристиками. Изготовленная в соответствии с описанным способом проволока имеет отклонения от прямолинейности на длине 700 мм около 50 мм. Эти значения недопустимо высоки для проволоки, которая используется в качестве электродов в станках-автоматах электроэрозионной резки.

Задача изобретения создать такой способ изготовления электродной проволоки из однофазных латуней, который бы обеспечивал получение высоконаклепанной электродной проволоки с ультрамелкозеренной структурой и равномерным распределением остаточных напряжений, и тем самым обеспечил бы получение проволоки с высокими прочностными и прямолинейными характеристиками.

Это решается тем, что в способе изготовления электродной проволоки из латуни, включающем холодной волочение, нагрев, растяжение, охлаждение и намотку, холодное волочение осуществляется с суммарной степенью деформации, превышающей 75% нагрев осуществляют в интервале температур, составляющем 0,7-0,8 температуры рекристаллизации металла, пластическую деформацию растяжением осуществляют с напряжением, составляющим 1,05-1,1 условного предела текучести в течение 1-3 с.

При высокой степени деформации проволока упрочняется, при указанной степени суммарной деформации получается высоконаклепанная проволока с ультрамелкозеренной структурой, обладающая высокими прочностными и упругими характеристиками.

Благодаря тому, что растяжение производят при указанной температуре и указанном напряжении, происходит равномерное удлинение проволоки с величиной деформации 1-3% обеспечивающей правку с одновременным перераспределением внутренних остаточных напряжений в металле, что обеспечивает высокую прямолинейность полученной проволоки. Благодаря указанной температуре нагрева удается сохранить ультрамелкозеренную структуру металла, полученную после холодного волочения. Благодаря тому, что время нагрева до указанной температуры с одновременным растяжением составляет 1.3 с, структура металла не претерпевает изменений, ведущих к снижению прочностных и упругих характеристик, однако за это время успевает произойти перераспределение внутренних напряжений.

Таким образом, полученная этим способом проволока обладает высокими прочностными и упругими характеристиками и одновременно высокой прямолинейностью. Поскольку сматывание проволоки на катушки производится после охлаждение проволоки, указанные высокие характеристики прямолинейности сохраняются и после разматывания проволоки с катушек, что позволяет успешно использовать такую проволоку в качестве электродов в станках-автоматах электроэрозионной резки.

Способ реализуется следующим образом. Отожженную и протравленную проволоку из однофазной латуни, например, марки Л63, деформируют многократным холодным волочением обычным способом. Операции волочения повторяют до тех пор, пока степень деформации не превысит 75% Так, если требуемый диаметр электродной проволоки составляет 0,2 мм, обычно деформацию осуществляют за 11 проходов с диаметра 0,8 мм до диаметра 0,2 мм. Суммарная степень деформации составит в этом случае 94%

После холодного волочения с указанной степенью деформации проволока имеет относительно высокий условный предел текучести, т.е. напряжения, при которых в проволоке начинается пластическая деформация, являются относительно большими. Этим обуславливаются высокие прочностные и упругие характеристики проволоки. Кроме того, в ходе этой операции происходит формирование ультрамелкозеренной структуры металла.

После холодного волочения производят правку проволоки. Для этого осуществляют нагрев проволоки в течение 1-3 с, например, электроконтактным способом до температуры 0,7-0,8 температуры рекристаллизации (т.е. температуры возврата). Одновременно прикладывают усилие растяжения, создающее напряжение 1,05-1,1 условного предела текучести, соответствующее величине деформации 1-3% Эту операцию обычно осуществляют при перемотке проволоки. Для обеспечения указанного напряжения при обработке проволоки диаметром, например 0,2 мм, требуется обеспечить натяжение с усилием около 19 Н. Нагрев осуществляют на прямолинейном участке перематывания проволоки. Температура нагрева составляет для латуни марки Л63 200± 20о С. При указанных напряжениях массовое зарождение и скольжение дислокаций в металле носит затухающий характер. Деформация осуществляется по механизму ползучести в результате перемещения ограниченного числа легкоподвижных дислокаций. Одновременное тепловое воздействие активизирует скольжение, вызываемое указанным напряжением. В результате воздействия растяжения и нагрева происходит перераспределение остаточных напряжений при сохранении высокого уровня прочностных и упругих характеристик проволоки.

Изменение параметров обработки, приводящие к уменьшению степени деформации растяжением менее 1% соответствующее напряжению менее 1,05 условного предела текучести при температуре менее 0,7 температуры рекристаллизации и времени обработки менее 1 с приводят к некачественной правке, т.е. линейные характеристики проволоки получаются неудовлетворительными. В то же время, изменение параметров обработки, приводящие к увеличению степени деформации более 3% соответствующей напряжению более 1,1 условного предела текучести при температуре выше 0,8 температуры рекристаллизации и времени обработки более 3 с, приводят в снижению прочностных характеристик изделия и увеличению числа обрывов проволоки в процессе правки.

Охлаждение проволоки перед намоткой ее на катушку может осуществляться на прямолинейном участке перемотки как воздухом, так и другими способами, например путем душевания.

Длина участков нагрева и охлаждения определяется из требуемого времени обработки и скорости перемотки. Так, при проведении эксперимента длина участка нагрева проволоки составляла 750 мм, участка охлаждения 100 мм, линейная скорость проволоки 0,7 м/с, а время обработки составило 1 с.

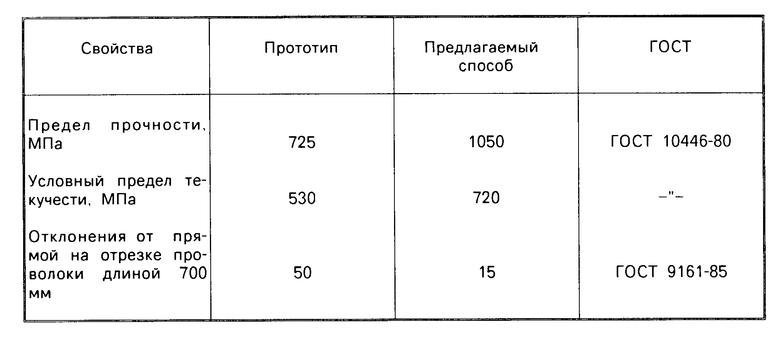

Результаты экспериментов и сравнение их с результатами, полученными при использовании известного способа, приведены в таблице.

Из таблицы видно, что полученная в соответствии с изобретением электродная проволока имеет значительно более высокие характеристики по всем основным показателям, причем по пределу прочности и условному пределу текучести почти на 50% а по прямолинейности более чем в три раза превышает аналогичные показатели известного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛА СТАЛЬНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2412773C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ СВИНЦОВЫХ ЛАТУНЕЙ | 2007 |

|

RU2352682C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ПСЕВДО - β ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2635113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2023 |

|

RU2822910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2395356C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2006 |

|

RU2340684C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2008 |

|

RU2374356C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2465346C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2302916C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441096C1 |

Изобретение относится к металлургии, а именно к термомеханической обработке однофазных латуней, и может быть использовано при изготовлении электродов для станков автоматов электроэрозионной резки. Способ предусматривает холодное волочение со степенью более 75%, нагрев до температуры, составляющей 0,7 - 0,8 температуры рекристаллизации, и пластическую деформацию растяжением с напряжением, равным 1,05 - 1,1 условного предела в течение 1 - 3 с. Затем проволока сматывается на катушки. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ ИЗ ЛАТУНИ, включающий холодное волочение, нагрев с одновременным растяжением, охлаждение и намотку, отличающийся тем, что холодное волочение осуществляют со степенью деформации, превышающей 75% нагрев осуществляют до температуры, составляющей 0,7-0,8 температуры рекристаллизации, в течение 1-3с, а растяжение осуществляют с напряжением, составляющим 1,05-1,1 условного предела текучести.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления проволоки | 1975 |

|

SU942852A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-06-19—Публикация

1993-07-23—Подача