:0 12 ,7 5

О

cpt/г 1

Изобретение относится к обработке металлов давлением, в частности к способам и устройствам для правки проволоки, предназначенной для изготовления зондов устройств для контроля микросхем.

Известен способ выпрямления проволоки, при котором проволоку подвергают одновременному воздействию нагрева и растяжения,

Способ реализован в устройстве, содержащем узлы растяжения и нагрева проволоки, причем узел растяжения выполнен в виде перекрещивающихся своими осями в одной плоскости под углом 5-7 °ведущего и ведомого валов, а ведущие валы каждой пары кинематически связаны между собой.

Наиболее близким к предлагаемому по технической сущности является устройство для электротермического натяжения арматуры, содержащее размещенные на столе узел нагрева и узел натяжения проволоки, из которых узел натяжения содержит неподвижную опору и упор, между которыми на направляющих размещена подвижная опора с прижимом, установленная с возможностью фиксации положения относительно упора,

В устройстве арматуру подвергают одновременному действию нагрева и растяжения.

Известные технические решения не обеспечивают высокого качества выпрямления и имеют ограниченные технологические возможности, так как не обеспечивают правку проволоки из тугоплавких металлов и сплавов.

Цель изобретения - повышение качества выпрямления и расширение технологических возможностей способа за счет исключения расслоения проволоки из тугоплавких металлов и сплавов при дальнейшей обработке.

Это достигается тем, что в способе выпрямления проволоки из тугоплавких металлов и сплавов, при котором проволоку подвергают одновременному действию нагрева и растяжения, к проволоке прикладывают усилие растяжения, интенсивность которого убывает по мере ее удлинения в процессе нагрева до стабилизации усилия растяжения науровнеО,,8 первоначально приложенного усилия, после чего проволоку выдерживают под нагревом в течение 5-30 с.

Поставленная цель достигается также тем, что в устройстве для выпрямления проволоки, содержащем размещенные на столе узел нагрева и узел натяжения проволоки, из которых узел натяжения содержит неподвижную опору и упор, между которыми

на направляющих размещена подвижная опора с прижимом, установленная с возможностью фиксации положения относительно упора, между подвижной опорой и

упором установлена введенная в устройство цилиндрическая пружина со стержнем, жестко закрепленным одним концом в теле подвижной опоры, а другим концом выведенным через отверстие, выполненное в

0 упоре, кроме того устройство снабжено реле времени и двумя контактами для включения в электрическую цепь реле времени, один из которых расположен на подвижной опоре, а другой размещен в выполненном в

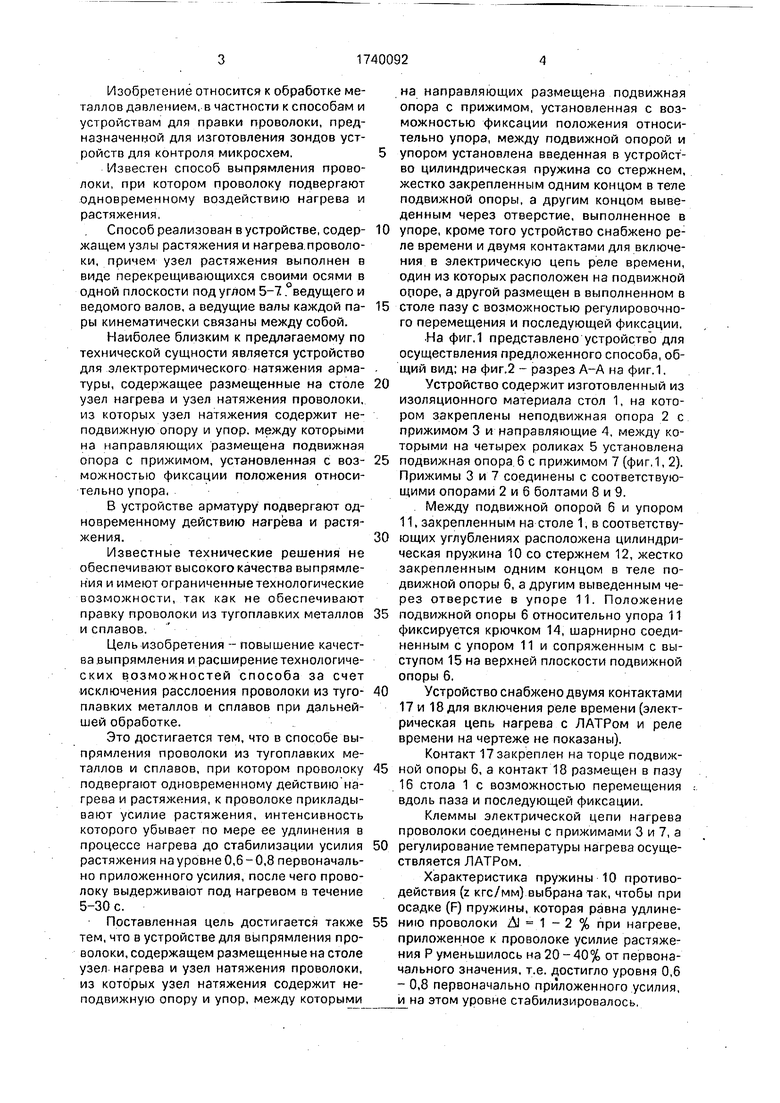

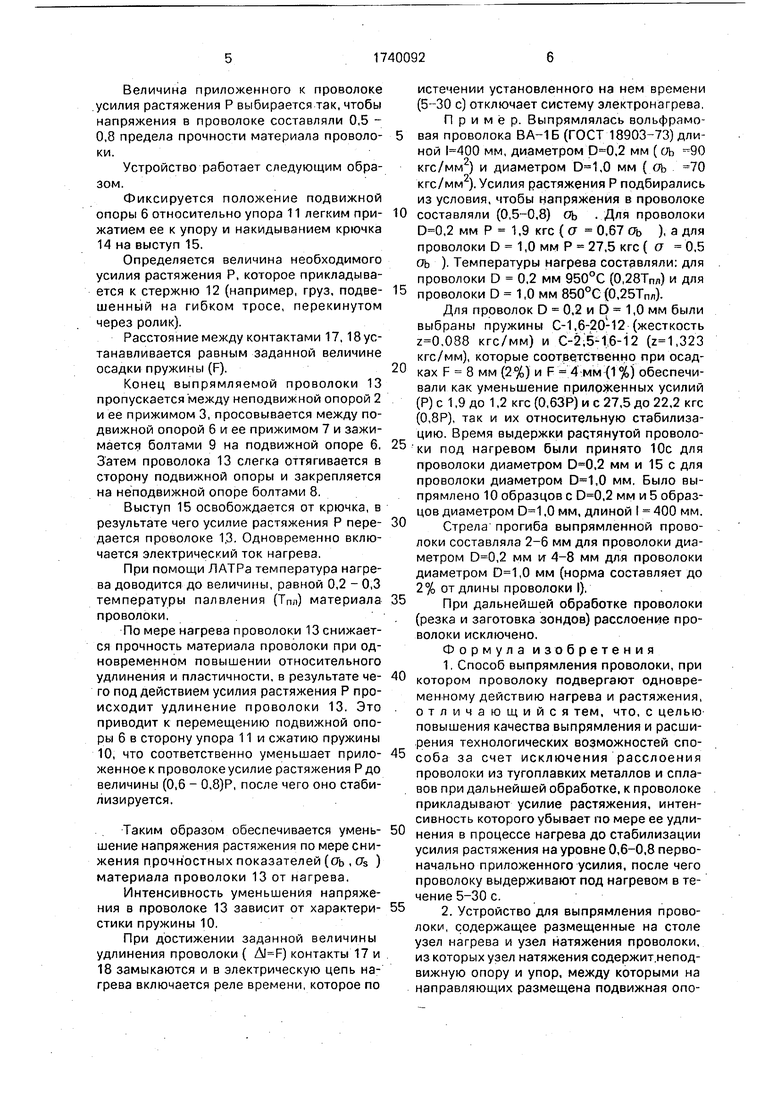

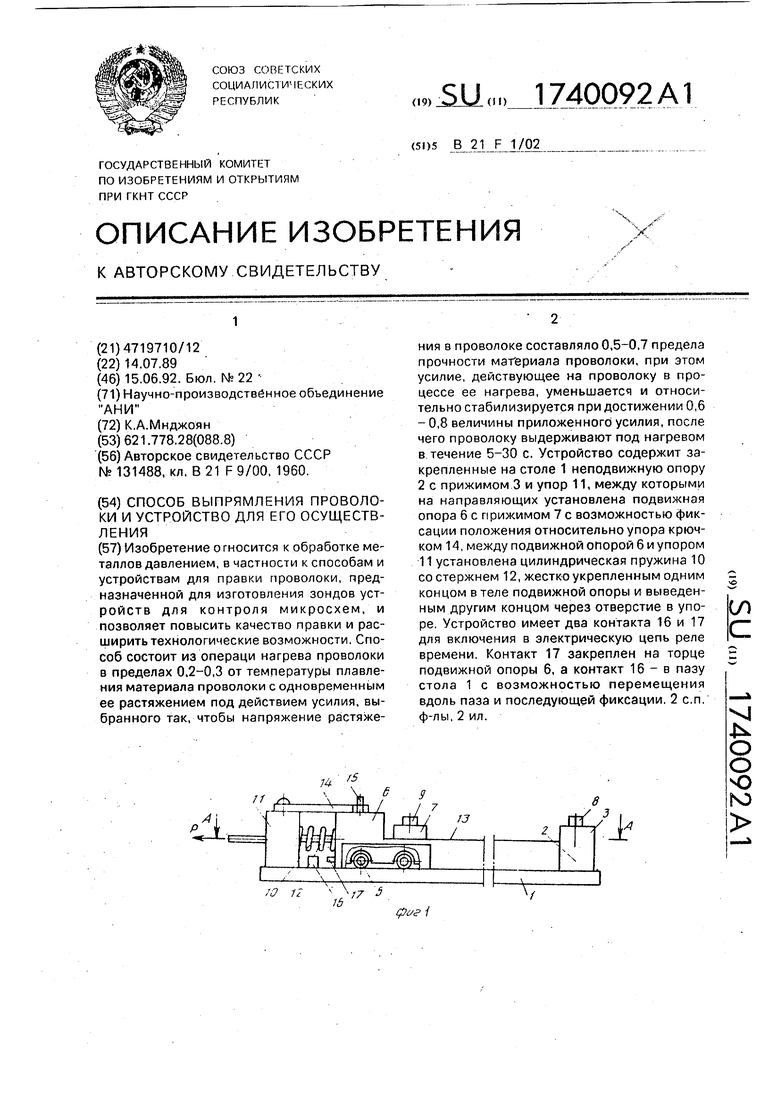

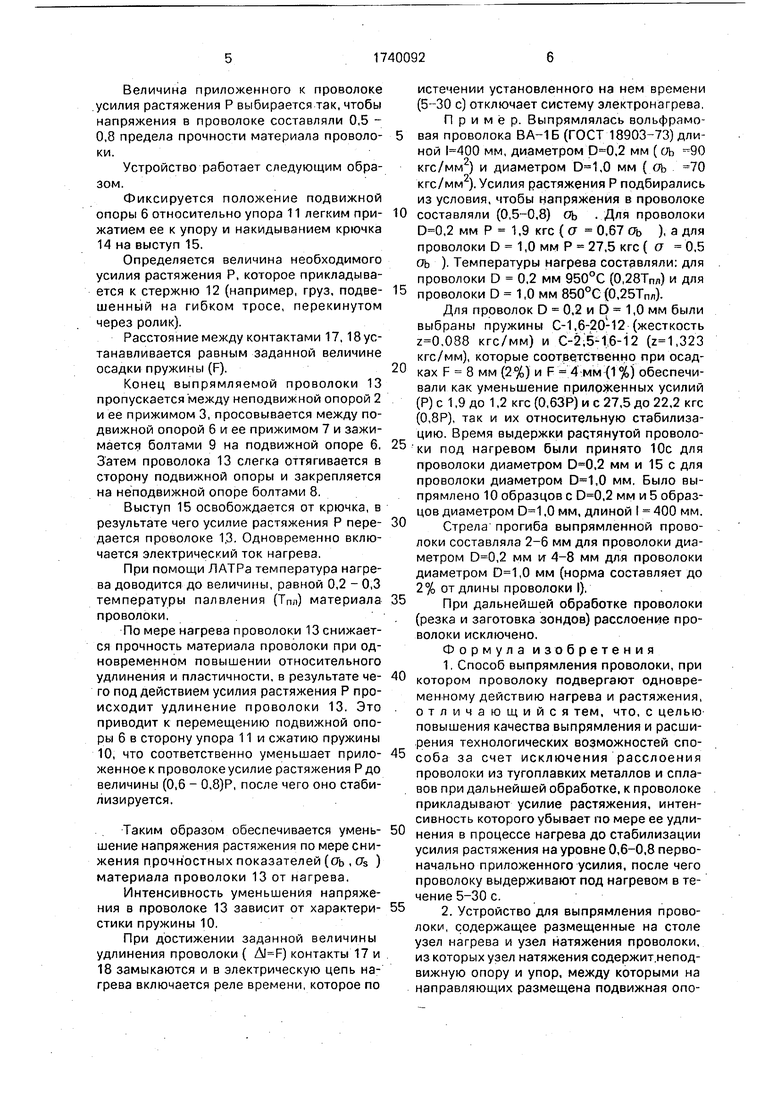

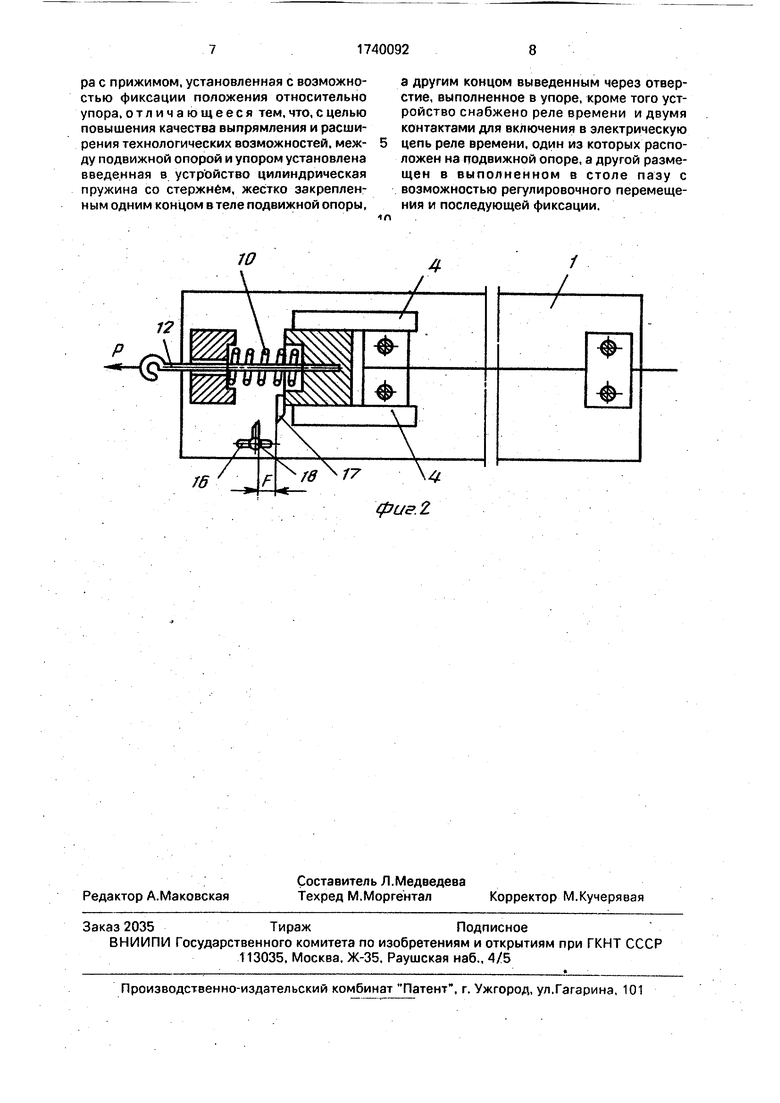

5 столе пазу с возможностью регулировочного перемещения и последующей фиксации, На фиг.1 представлено устройство для осуществления предложенного способа, общий вид; на фиг.2 - разрез А-А на фиг.1,

0 Устройство содержит изготовленный из изоляционного материала стол 1, на котором закреплены неподвижная опора 2 с прижимом 3 и направляющие 4, между которыми на четырех роликах 5 установлена

5 подвижная опора 6 с прижимом 7 (фиг,1, 2). Прижимы 3 и 7 соединены с соответствующими опорами 2 и 6 болтами 8 и 9.

Между подвижной опорой 6 и упором 11, закрепленным на столе 1, в соответству0 ющих углублениях расположена цилиндрическая пружина 10 со стержнем 12, жестко закрепленным одним концом в теле подвижной опоры б, а другим выведенным через отверстие в упоре 11. Положение

5 подвижной опоры б относительно упора 11 фиксируется крючком 14, шарнирно соединенным с упором 11 и сопряженным с выступом 15 на верхней плоскости подвижной опоры 6.

0 Устройство снабжено двумя контактами 17 и 18 для включения реле времени (электрическая цепь нагрева с ЛАТРом и реле времени на чертеже не показаны).

Контакт 17 закреплен на торце подвиж5 ной опоры 6, а контакт 18 размещен в пазу 16 стола 1 с возможностью перемещения вдоль паза и последующей фиксации.

Клеммы электрической цепи нагрева проволоки соединены с прижимами 3 и 7, а

0 регулирование температуры нагрева осуществляется ЛАТРом.

Характеристика пружины 10 противодействия (z кгс/мм) выбрана так, чтобы при осадке (F) пружины, которая равна удлине5 нию проволоки Д 1 - 2 % при нагреве, приложенное к проволоке усилие растяжения Р уменьшилось на 20-40% от первоначального значения, т.е. достигло уровня 0,6 - 0,8 первоначально приложенного усилия, и на этом уровне стабилизировалось.

Величина приложенного к проволоке усилия растяжения Р выбирается так, чтобы напряжения в проволоке составляли 0,5 - 0,8 предела прочности материала проволо- ки.

Устройство работает следующим образом.

Фиксируется положение подвижной опоры 6 относительно упора 11 легким при- жатием ее к упору и накидыванием крючка 14 на выступ 15.

Определяется величина необходимого усилия растяжения Р, которое прикладывается к стержню 12 (например, груз, подве- шенный на гибком тросе, перекинутом через ролик).

Расстояние между контактами 17,18 устанавливается равным заданной величине осадки пружины (F).

Конец выпрямляемой проволоки 13 пропускается между неподвижной опорой 2 и ее прижимом 3, просовывается между подвижной опорой 6 и ее прижимом 7 и зажимается болтами 9 на подвижной опоре 6. Затем проволока 13 слегка оттягивается в сторону подвижной опоры и закрепляется на неподвижной опоре болтами 8.

Выступ 15 освобождается от крючка, в результате чего усилие растяжения Р пере- дается проволоке 1,3. Одновременно включается электрический ток нагрева.

При помощи ЛАТРа температура нагрева доводится до величины, равной 0,2 - 0,3 температуры палвления (ТПл) материала проволоки,

По мере нагрева проволоки 13 снижается прочность материала проволоки при одновременном повышении относительного удлинения и пластичности, в результате че- го под действием усилия растяжения Р происходит удлинение проволоки 13. Это приводит к перемещению подвижной опоры 6 в сторону упора 11 и сжатию пружины 10, что соответственно уменьшает прило- женное к проволоке усилие растяжения Р до величины (0,6 - 0,8)Р, после чего оно стабилизируется.

Таким образом обеспечивается умень- шение напряжения растяжения по мере снижения прочностных показателей (оь , crs ) материала проволоки 13 от нагрева.

Интенсивность уменьшения напряжения в проволоке 13 зависит от характери- стики пружины 10.

При достижении заданной величины удлинения проволоки ( ) контакты 17 и 18 замыкаются и в электрическую цепь нагрева включается реле времени, которое по

истечении установленного на нем времени (5-30 с) отключает систему электронагрева.

Пример. Выпрямлялась вольфрамовая проволока ВА-1Б (ГОСТ 18903-73) длиной мм, диаметром ,2 мм (оь 90 кгс/мм2) и диаметром ,0 мм ( оь 70 кгс/мм ). Усилия растяжения Р подбирались из условия, чтобы напряжения в проволоке составляли (0,5-0,8) оь . Для проволоки ,2 мм Р 1,9 кгс ( а 0,67 ОЬ ), а для проволоки О 1,0 мм Р 27,5 кгс ( а 0,5 оь ). Температуры нагрева составляли: для проволоки D 0,2 мм 950°С (0,28ТПл) и для проволоки О 1,0 мм 850°С (0,25ТПл).

Для проволок D 0,2 и D 1,0 мм были выбраны пружины С-1.6-20-12 (жесткость ,088 кгс/мм) и С-2,5-16-12 (,323 кгс/мм), которые соответственно при осадках F 8 мм (2%) и F 4 мм {1 %) обеспечивали как уменьшение приложенных усилий (Р) с 1,9 до 1,2 кгс (О.бЗР) и с 27,5 до 22,2 кгс (0,8Р), так и их относительную стабилизацию. Время выдержки растянутой проволоки под нагревом были принято 10с для проволоки диаметром ,2 мм и 15с для проволоки диаметром ,0 мм. Было выпрямлено 10 образцов с ,2 мм и 5 образцов диаметром ,0 мм, длиной I 400 мм.

Стрела прогиба выпрямленной проволоки составляла 2-6 мм для проволоки диаметром ,2 мм w 4-8 мм для проволоки диаметром ,0 мм (норма составляет до 2% от длины проволоки I).

При дальнейшей обработке проволоки (резка и заготовка зондов) расслоение проволоки исключено.

Формула изобретения

1.Способ выпрямления проволоки, при котором проволоку подвергают одновременному действию нагрева и растяжения, отличающийся тем, что, с целью повышения качества выпрямления и расширения технологических возможностей способа за счет исключения расслоения проволоки из тугоплавких металлов и сплавов при дальнейшей обработке, к проволоке прикладывают усилие растяжения, интенсивность которого убывает по мере ее удлинения в процессе нагрева до стабилизации усилия растяжения на уровне 0,6-0,8 первоначально приложенного усилия, после чего проволоку выдерживают под нагревом в течение 5-30 с.

2.Устройство для выпрямления проволоки, содержащее размещенные на столе узел нагрева и узел натяжения проволоки, из которых узел натяжения содержит неподвижную опору и упор, между которыми на направляющих размещена подвижная опоpa с прижимом, установленная с возможностью фиксации положения относительно упора, отличающееся тем, что, с целью повышения качества выпрямления и расширения технологических возможностей, между подвижной опорой и упором установлена введенная в устройство цилиндрическая пружина со стержнем, жестко закрепленным одним концом в теле подвижной опоры,

а другим концом выведенным через отверстие, выполненное в упоре, кроме того устройство снабжено реле времени и двумя контактами для включения в электрическую цепь реле времени, один из которых расположен на подвижной опоре, а другой размещен в выполненном в столе пазу с возможностью регулировочного перемещения и последующей фиксации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ЭЛЕКТРОДА-ИНСТРУМЕНТА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 2013 |

|

RU2555266C2 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАВРОВЫХ ЭЛЕМЕНТОВ ОРТОТРОПНОЙ ПЛИТЫ | 2005 |

|

RU2288824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА-ПРОВОЛОКИ | 2013 |

|

RU2537345C2 |

| Способ правки проволоки | 1983 |

|

SU1151347A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ ИЗ ЛАТУНИ | 1993 |

|

RU2037554C1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ | 2011 |

|

RU2481918C2 |

| Устройство для изготовления изпРОВОлОКи издЕлий ТипА булАВОК | 1979 |

|

SU797831A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

Изобретение относится к обработке металлов давлением, в частности к способам и устройствам для правки проволоки, предназначенной для изготовления зондов устройств для контроля микросхем, и позволяет повысить качество правки и расширить технологические возможности. Способ состоит из операци нагрева проволоки в пределах 0.2-0,3 от температуры плавления материала проволоки с одновременным ее растяжением под действием усилия, выбранного так, чтобы напряжение растяже/4 г5 ния в проволоке составляло 0,5-0.7 предела прочности материала проволоки, при этом усилие, действующее на проволоку в процессе ее нагрева, уменьшается и относительно стабилизируется при достижении 0,6 - 0,8 величины приложенного усилия, после чего проволоку выдерживают под нагревом в течение 5-30 с. Устройство содержит закрепленные на столе 1 неподвижную опору 2 с прижимом 3 и упор 11, между которыми на направляющих установлена подвижная опора 6 с прижимом 7 с возможностью фиксации положения относительно упора крючком 14, между подвижной опорой 6 и упором 11 установлена цилиндрическая пружина 10 со стержнем 12, жестко укрепленным одним концом в теле подвижной опоры и выведенным другим концом через отверстие в упоре. Устройство имеет два контакта 16 и 17 для включения в электрическую цепь реле времени. Контакт 17 закреплен на торце подвижной опоры 6, а контакт 16 - в пазу стола 1 с возможностью перемещения вдоль паза и последующей фиксации. 2 с.п. ф-лы, 2 ил. Ы (Л С -ч О о ю го

Т6

фие.2.

| Устройство для электротермического натяжения стержневой снабженной на концах головками арматуры железобетонных изделий | 1958 |

|

SU131488A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-15—Публикация

1989-07-14—Подача