Устройство относится к технологии производства изделий электронной техники, а именно к инструментам для микросварки проволочных выводов к контактным площадкам интегра.пьных схем. Инструмент может быть использован в техпроцессах производства миниатюр ных изделий в радиотехнической промышленности. Известен инструмент для ультразвуковой микросварки алюминиемой или золотой проволоки для создания выводов при монтаже полупроводниковых приборов и ИС, изготовленный из твер доге сплава на основе карбида вольфрама или карбида титана И Основным недостатком такого инструмента является пористость на его рабочей поверхности. Пористость обус ловлена технологией изготовления тве дого сплава (смешивание порошков исХ9ДНЫХ материалов, прессование заготовок, спекание и колеблется в пределах от0,1 до 0,8%. Пористость на р бочей поверхности приводит к тому, что в процессе сварки привариваемая проволока забивает поры на рабочей поверхности инструмента. Вследствие этого сварочное соединение или ослабляется до недопустимых величин, или отрывается совсем при выводе инструмента в нерабочее (исходное) положение. Наиболее близким техническим решением к предлагаемому изобретению является инструмент для ультразвуковой микросварки, преимущественно проволочных выводов полупроводниковых приборов, выполненный на основе твердого сплава с покрытием на рабочей поверхности 2. Покрытие содержит неметаллическую фазу титана и позволяет увеличить стойкость инструмента при сварке. Однако такой инструмент имеет повышенную пористость, что обуславливает адгезию материала проволоки к свариваемой поверхности, а это отрицательно сказывается на качестве сварочного соединения, Цель изобретения - повышение качества сварного.соединения и увеличение стойкости инструмента при увеличении скорости подачи инструмента. Поставленная цель достигается тем, что в инструменте для ультразвуковой микросварки, преимущественно проволочных выводов полупроводниковых приоров, выполненный на основе твердого сплава с покрытием на рабочей поверхности, покрытие выполнено в вие металлической фазы молибдена с распределенными в ней неметаллическими фазами диборида титана и бориа молибдена.

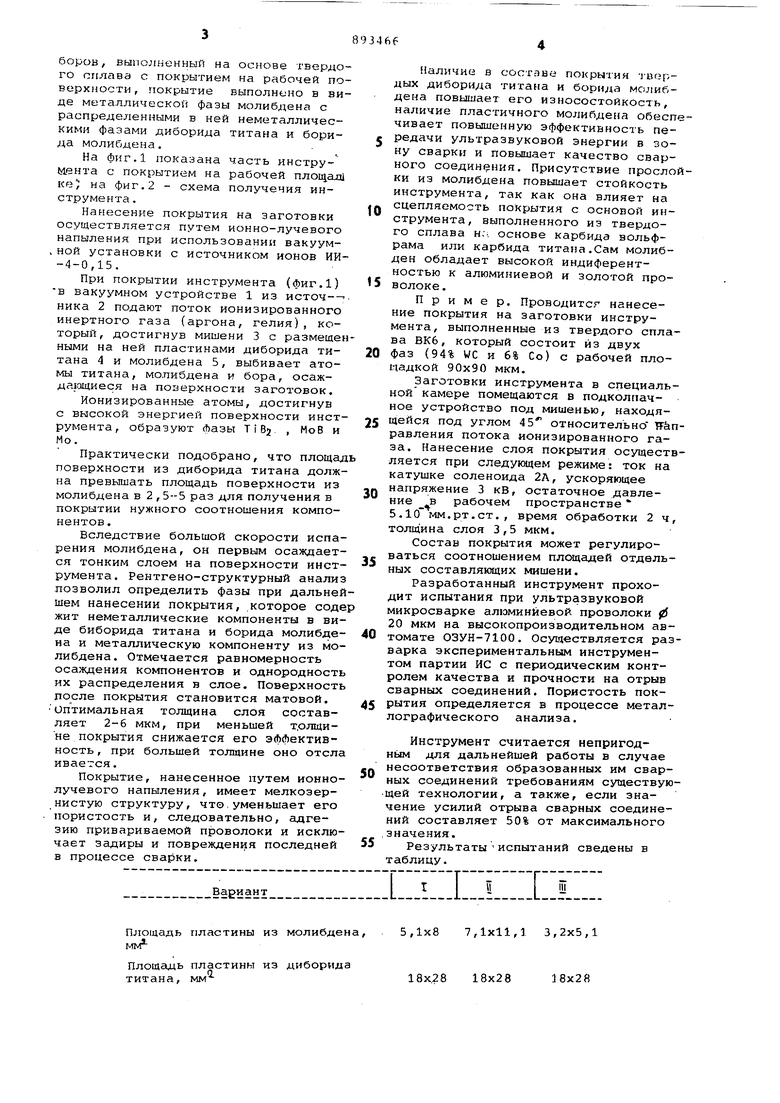

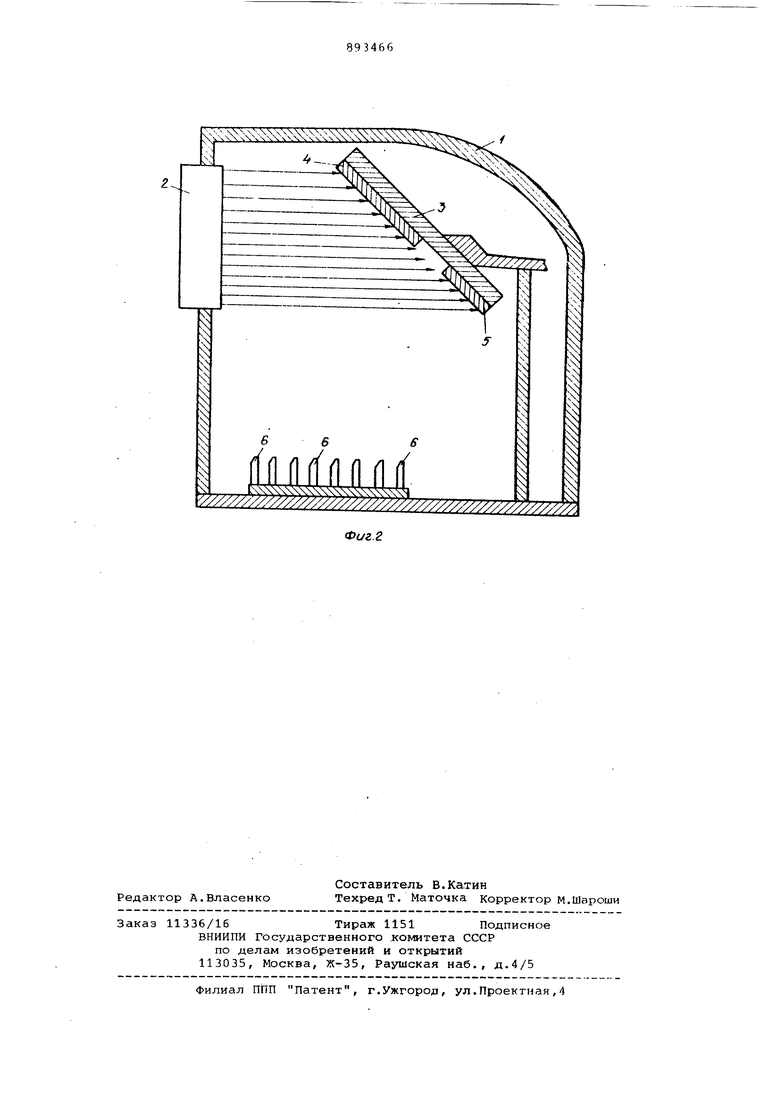

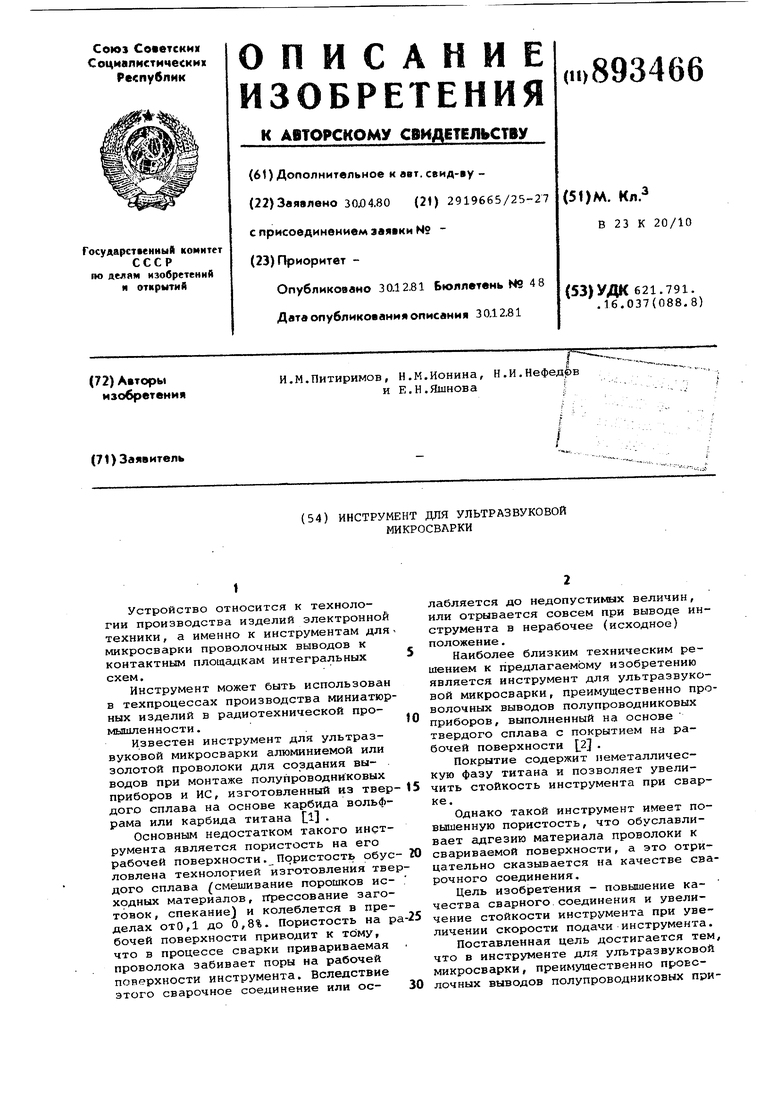

На фиг.1 показана часть инструмента с покрытием на рабочей ке на фиг.2 - схема получения инструмента .

Нанесение покрытия на заготовки осуществляется путем ионно-лучевого напыления при использовании вакуумной установки с источником ионов ИИ-4-0,15.

При покрытии инструмента (фиг.1) в вакуумном устройстве 1 из источ--. ника 2 подают поток ионизированного инертного газа (аргона, гелия), который, достигнув мишени 3 с размещенными на ней пластинами диборида титана 4 и молибдена 5, выбивает атомы титана, молибдена и бора, осаждаьэщиеся на поверхности заготовок. Ионизированные атомы, достигнув с высокой энергией поверхности инструмента, образуют фазы ТiBj. , МоВ и Мо.

Практически подобрано, что площадь поверхности из диборида титана должна превышать площадь поверхности из молибдена в 2 ,5--5 раз для получения в покрытии нужного соотношения компонентов.

Вследствие большой скорости испарения молибдена, он первым осаждается тонким слоем на поверхности инструмента. Рентгено-структурный анализ позволил определить фазы при дальнейшем нанесении покрытия, которое содер жит неметаллические компоненты в виде биборида титана и борида молибдена и металлическую компоненту из молибдена. Отмечается равномерность осаждения компонентов и однородность их распределения в слое. Поверхность после покрытия становится матовой. Оптимальная толщина слоя составляет 2-6 мкм, при меньшей т.олщине покрытия снижается его эффективность , при большей толщине оно отела ивается.

Покрытие, нанесенное путем ионнолучевого напыления, имеет мелкозернистую структуру, что.уменьшает его пористость и, следовательно, адгезию привариваемой проволоки и исключает задиры и повреждения последней в процессе сварки.

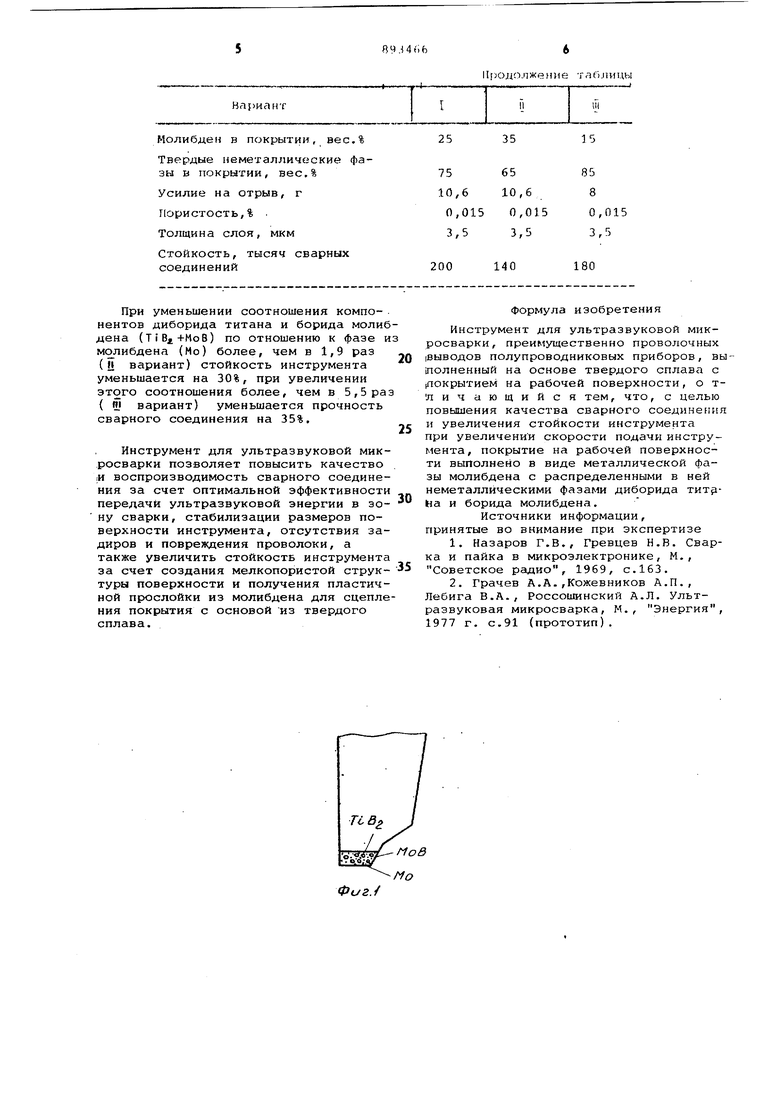

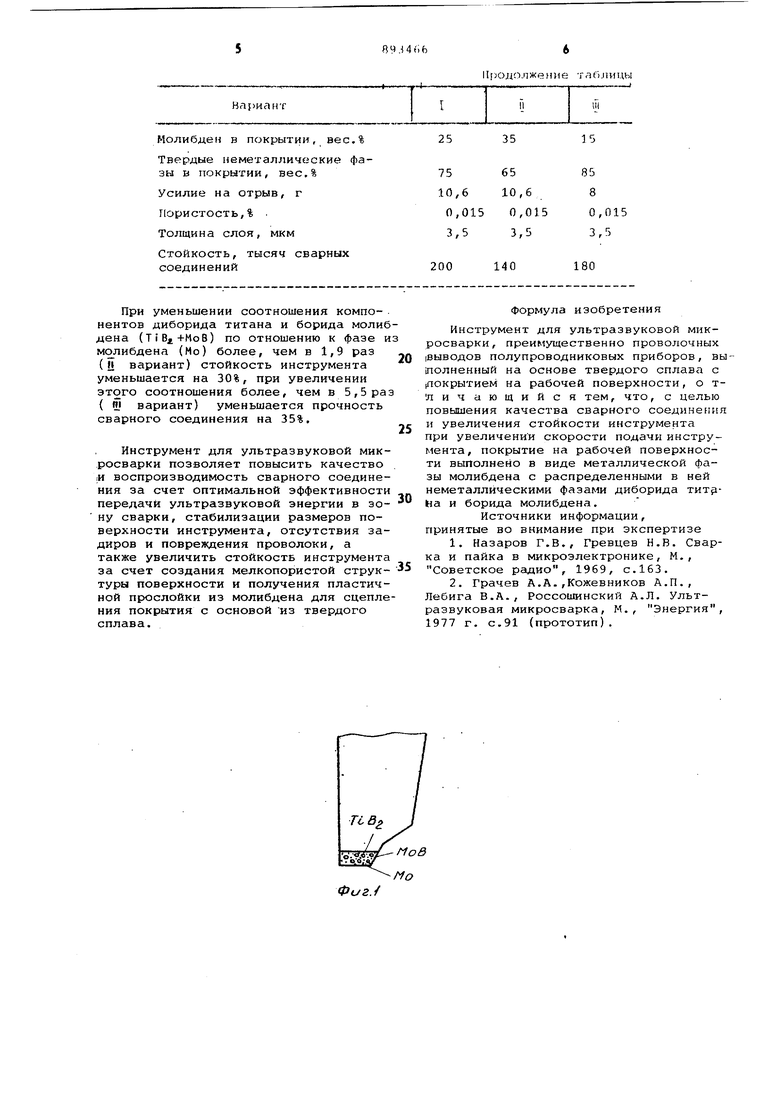

Площадь пластины из молибдена,

мм Площадь пластины из диборида

титана, мм

Наличие в составе покрытия i-Bep дых диборида титана и борнда молибдена повышает его износостойкость, наличие пластичного молибдена обеспечивает повышенную эффективность передачи ультразвуковой энергии в зону сварки и повышает качество сварного соединения. Присутствие прослойки из молибдена повышает стойкость инструмента, так как она влияет на сцепляемость покрытия с основой инструмента, выполненного из твердого сплава и;-, основе карбида вольфрама или карбида титана.Сам молибден обладает высокой индиферентностью к алюминиевой и золотой проволоке.

Пример. Проводите нанесение покрытия на заготовки инструмента, выполненные из твердого сплава ВК6, который состоит из двух фаз (94% WC и 6% Со) с рабочей площадкой 90x90 мкм.

Заготовки инструмента в специальной камере помещаются в подколпачное устройство под мишенью, находящейся под углом 45 относительно ТГйправления потока ионизированного газа. FiaHeceHHe слоя покрытия осуществляется при следующем режиме: ток на катушке соленоида 2Л, ускоряющее напряжение 3 кВ, остаточное давление в рабочем пространстве 5.10 мм.рт.ст., время обработки 2 ч толщина слоя 3,5 мкм.

Состав покрытия может регулироваться соотношением площадей отдельных составляющих мишени.

Разработанный инструмент проходит испытания при ультразвуковой микросварке алюминиевой проволоки 20 мкм на высокопроизводительном ав томате ОЗУН-7100. Осуществляется разварка экспериментальным инструментом партии ИС с периодическим контролем качества и прочности на отрыв сварных соединений. Пористость покрытия определяется в процессе металлографического анализа.

Инструмент считается непригодным для дальнейшей работы в случае несоответствия образованных им сварных соединений требованиям существующей технологии, а также, если значение усилий отрыва сварных соединений составляет 50% от максимального , значения.

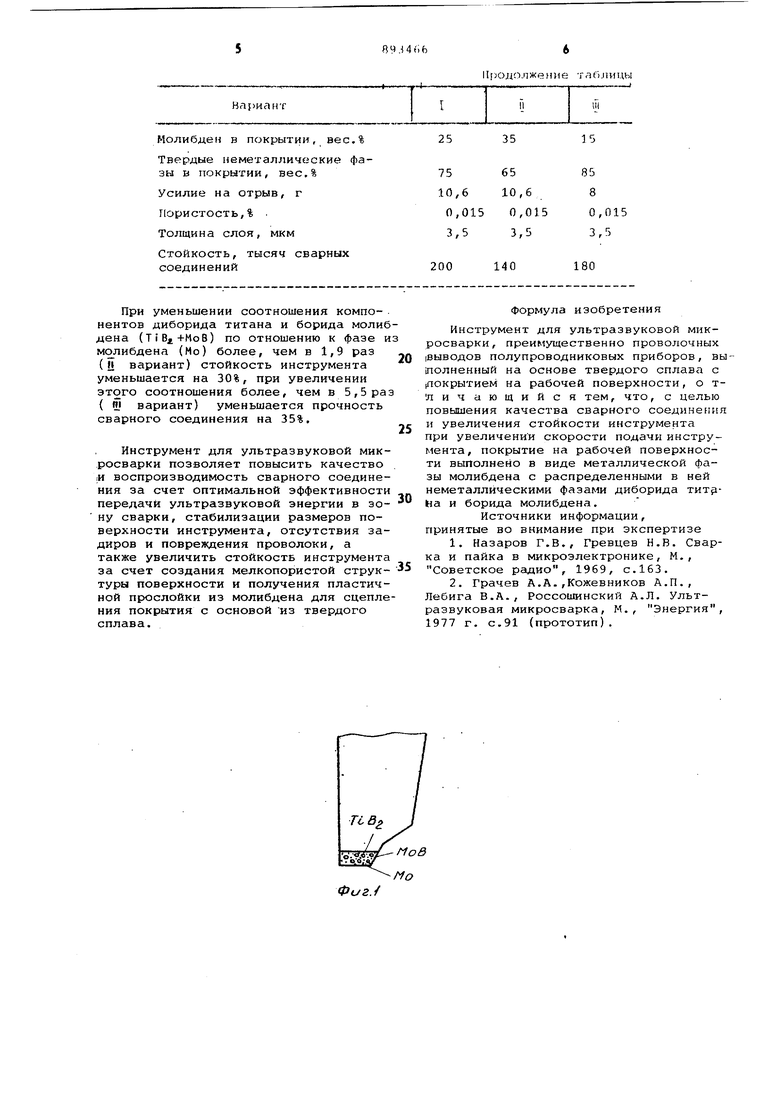

Результатыиспытаний сведены в таблицу.

LIL..L--L--L-i

5,1x8 7,1x11,1 3,2x5,1 18Х.28 18x28 18x28

)дс1лжеиие таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для ультразвуковой сварки | 1982 |

|

SU1031695A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| НАНОСТРУКТУРНЫЕ СИСТЕМЫ ПОКРЫТИЙ, КОМПОНЕНТЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2352686C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2019 |

|

RU2704338C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

Молибден в покрытии, вес.%

При уменьшении соотношения компонентов диборида титана и борида молибдена (TiBi+MoB) по отношению к фазе из молибдена (Мо) более, чем в 1,9 раз (ц вариант) стойкость инструмента уменьшается на 30%, при увеличении этого соотношения более, чем в 5,5 раз ( ш вариант) уменьшается прочность сварного соединения на 35%.

Инструмент для ультразвуковой микросварки позволяет повысить качество ;И воспроизводимость сварного соединения за счет оптимальной эффективности передачи ультразвуковой энергии в зону сварки, стабилизации размеров поверхности инструмента, отсутствия задиров и повреждения проволоки, а также увеличить стойкость инструмента за счет создания мелкопористой структуры поверхности и получения пластичной прослойки из молибдена для сцепления покрытия с основой ИЗ твердого сплава.

25

35

Формула изобретения

Инструмент для ультразвуковой микросварки, преимущественно проволочных ВЫВОДОВ полупроводниковых приборов, выполненный на основе твердого сплава с (Покрытием на рабочей поверхности, о тл и чающийся тем, что, с целью повышения качества сварного соединения и увеличения стойкости инструмента при увеличении скорости подачи инструмента, покрытие на рабочей поверхности выполнено в виде металлической фазы молибдена с распределенными в ней неметаллическими фазами диборида титрha и борида молибдена.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-30—Публикация

1980-04-30—Подача