(54) СТАНОК ДЛЯ ДОВОДКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки плоских поверхностейдЕТАлЕй | 1979 |

|

SU804402A1 |

| Устройство для прижима деталей к доводочной плите | 1979 |

|

SU781015A1 |

| МНОГОМЕСТНЫЙ СТАНОК ДЛЯ ПЛОСКОПАРАЛЛЕЛЬНОЙ ДОВОДКИ | 1994 |

|

RU2071905C1 |

| Устройство для доводки конических поверхностей | 1972 |

|

SU445558A1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2013 |

|

RU2529275C1 |

| Способ доводки цилиндрических поверхностей | 1972 |

|

SU511192A1 |

| Станок для доводки деталей | 1975 |

|

SU565816A1 |

| Магнитожидкостное уплотнение вала | 2018 |

|

RU2699865C1 |

| Плоскодоводочный станок | 1982 |

|

SU1139617A1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2009 |

|

RU2403477C1 |

Изобретение относится к абразивной обработ ке и может быть использовано для доводки плоских поверхностей деталей приборов и машин. По основному авт. св. № 804402 известен станок для доводки плоских поверхностей деталей, в котором дополнительное движение обрабатьтаемым деталям сообщают посредством системы постоянных магнитов, одной составной частью которой является нагрузочная приставка, обеспечивающая требуемое давление на детали, а другой - взаимодейств пощнй с |фиставкой постоянный магнит. Его располагают центрально относительно воображаемой траектории движения нагрузочной приставки с вектором индукции магнитного поля, направленным противоположно вектору индукции магнитного поля нагрузочного устройства Ц. Однако данное устройство не обеспечивает продвижение приставок относительно поверхности притира по сложной траектории. Цель изобретения - интенсификация процесса доводки. Поставленная цель достигается тем, что в пространстве между нагрузочными приставками размещают составные постоянные магниты, одна половина которых со стороны направления движения имеет одинаковую полярность полюсов с ближайшей нагрузочной п жставкой, а вторая половина - противоположную полярность полюсов. Дополнительные составные постоянные магниты закреплены посредством держателей к клиновидному приводному кольцу. Это кольщ) свободно устанавливается в кольцевом клиновидном гнезде элемента, жестко связанного со столом станка. При конструктавном исполнении обеспечивается одним виброприводом стола одновременное соо&ление притиру рабочих колебаний и прнведение в движение клинового кольца с закрепленными к нему дополнительными постоянными магнитами. { змещение дополштельных составных постоянных магнитов в пространстве между нагрузочными приставками образует возннкновение силового взаимодействия магнитов. Направленность этих сил организована таким образом.

чтобы обеспечить дополнительное бесконтактное приложение сил к . магнитным приставкам при движении клиновидного копыщ и тем самым достигнуть ускорение движения приставок относительно центрального магнита.

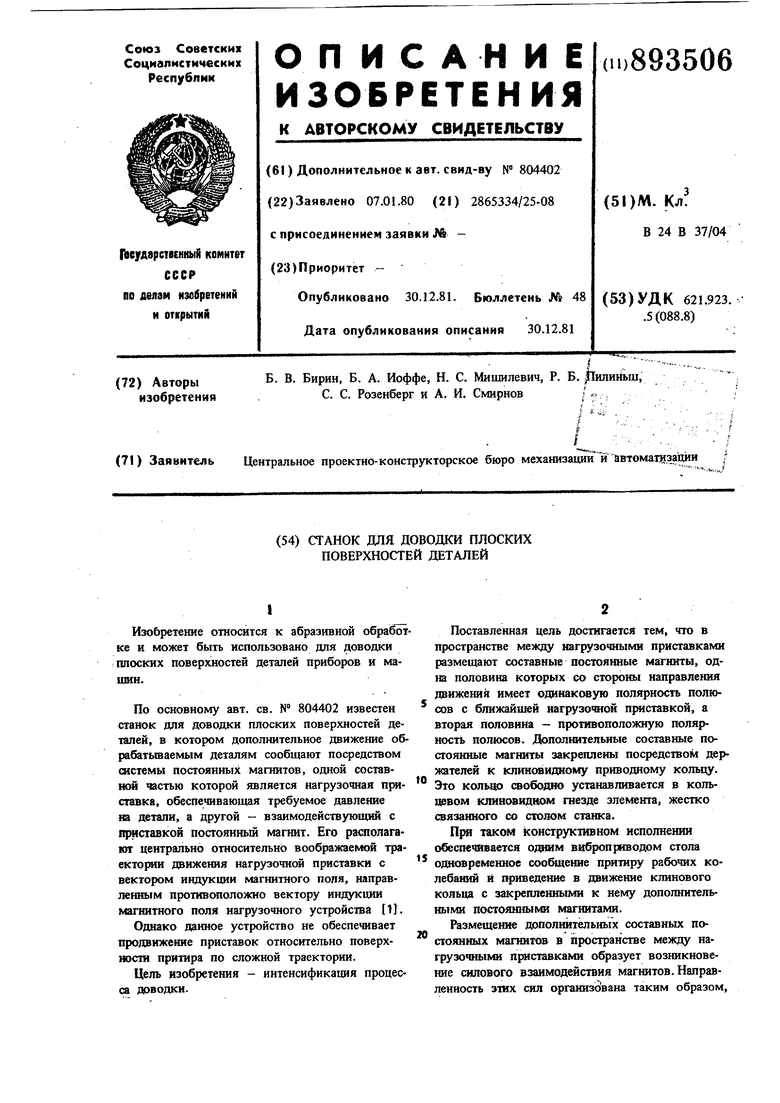

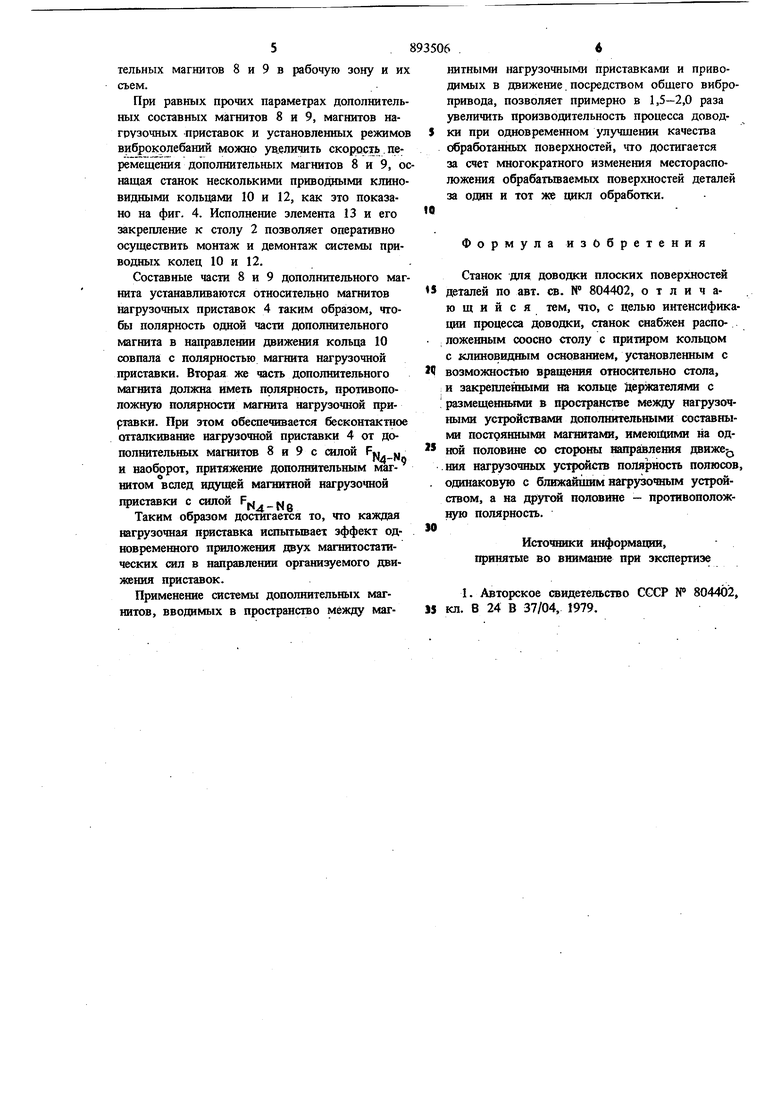

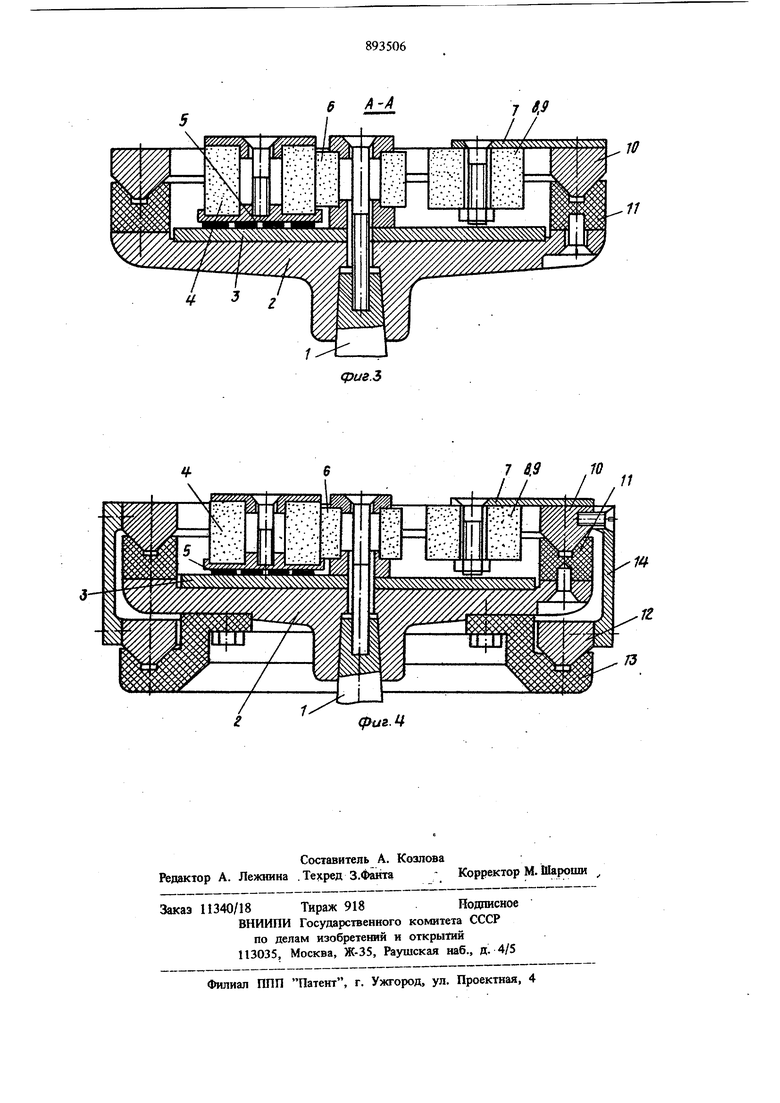

На фиг. 1 изображен предлагаемьш станок, общий вид; на фиг. 2 - то же, вид сверху; иа фиг. 3 - поперечный разрез А-А на фиг. 2; на фиг. 4 - вариант конструктивного исполнения приводного кольца с прикрепленными к нему дополнительными составными магнитами. На приводном шпинделе 1 вибродоводочного станка жестко установлен стол 2, на котором размещен притир 3 с установлеными на нем нагрузочными магнитными приставками 4. К опорной поверхности каждой магнитной приставки 4 прикрепляются обрабатываемые детали 5.

В центральной части стола 2 жестко прикреплен центральньп магнит 6. В пространстве между магнитными нагрузо шыми приставками 4 посредством держателей 7 располага- „ ются дополнительные составные постоянные магниты, составленные из двух частей 8 и 9. Держатели 7 с магниталш 8 и 9 жестко прикреплены к кольцу 10 с клиновидным основанием. Это кольцо свободно размещается в кольцевом клиновидном гнезде элемента 11, жестко прикрепленного к столу станка.

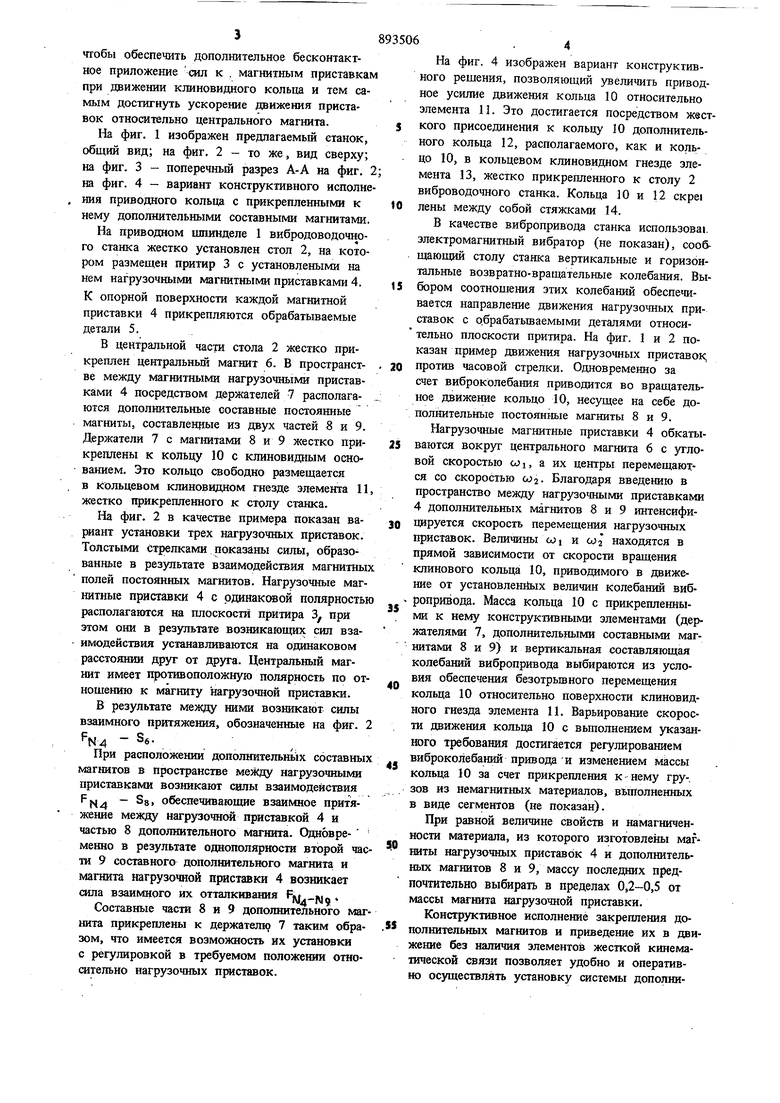

На фиг. 2 в качестве примера показан вариант установки трех нагрузочных приставок. Толстыми стрелками показаны силы, образованные в результате взаимодейстаия магнитных полей постоянных магнитов. Нагрузочные магнитные приставки 4 с одинаковой полярностью располагаются на плоскости притира 3, при этом они в результате возникающих сил взаимодействия устанавливаются на одинаковом расстоянии друг от друга. Центральный магнит имеет щютивоположную полярность по отнощешпо к магниту нагрузочной приставки.

В результате между ними возникают силы взаимного притяжения, обозначенные на фиг. 2

- S.

N4

При расположении дополнительных составных магнитов в пространстве меледу нагрузочными приставками возникают силы взаимодеИстаия F| , - S8 обеспечивающие взаимное притяжение между нагрузочнсда приставкой 4 и частью 8 дополнительного магнита. Одновременно в результате однополярности второй часта 9 составного дополнительного магнита и магнита нагрузочной приставки 4 возникает шла взаимного их отталкивания PM -IVJO

Составные части 8 н 9 дополнительного магнита прикреплены к держател19 7 таким образом, что имеется возмолшость их установки с регулировкой в требуемом положении отноштельно нагрузочных пртставок.

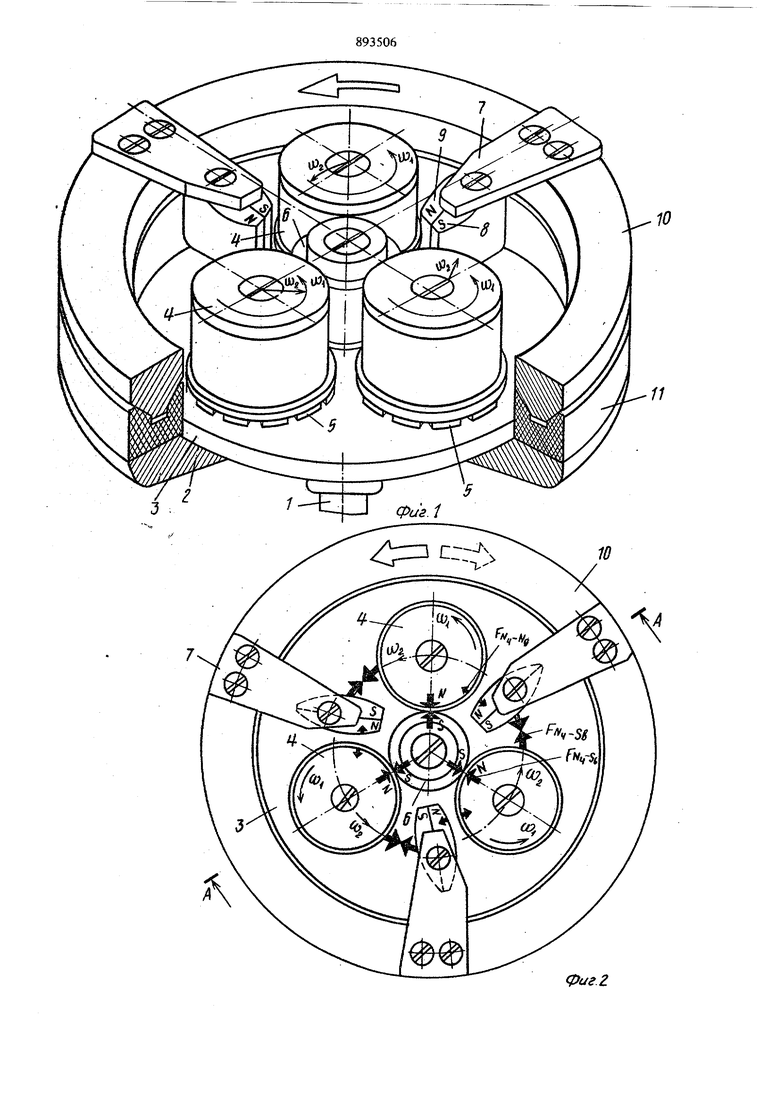

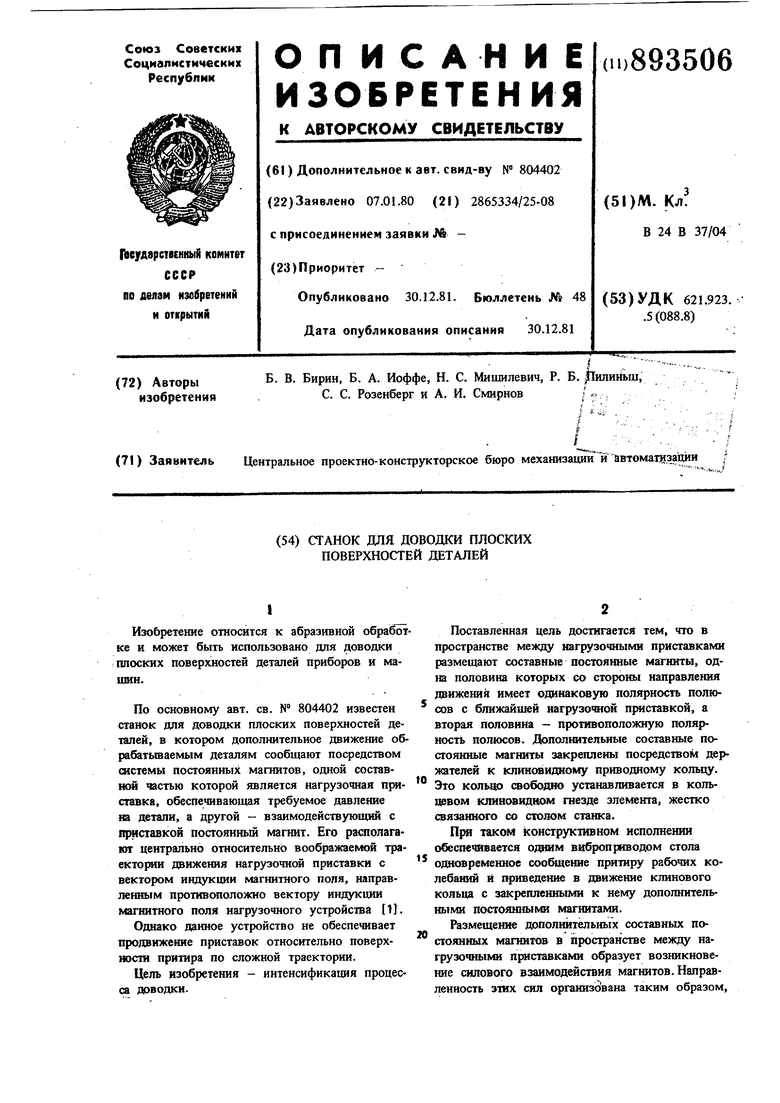

На фиг. 4 изображен вариант конструктивного решения, позволяющий увеличить приводное усилие движения кольца 10 относительно злемента 11. Это достигается посредством жесткого присоединения к кольцу 10 дополнительного кольца 12, располагаемого, как и кольцо 10, в кольцевом клиновидном гнезде злемента 13, жестко прикрепленного к столу 2 виброводочного станка. Кольца 10 и 12 cKpei лены между собой стяжками 14,

В качестве вибропривода станка использоваг электромагнитный вибратор (не показан), сообщающий столу станка вертикальные и горизонтальные возвратно-вращательные колебания. Выбором соотношения этих колебаний обеспечивается направление движения нагрузочных приставок с обрабатьюаемыми деталями относительно плоскости притира. На фиг. 1 и 2 показан пример движения нагрузочных приставок, против часовой стрелки. Одновременно за счет виброколебания приводится во вращательное движение кольцо 10, несущее на себе дополнительные постоянные магниты 8 и 9.

Нагрузочные магнитные приставки 4 обкатываются вокруг центрального магнита 6 с угловой скоростью cjj, а их центры перемещаются со скоростью 602. Благодаря введению в пространство между нагрузочными приставками 4 дополнительных магнитов 8 и 9 интенсифицируется скорость перемещения нагрузочных приставок. Величины О) 1 и Wj находятся в прямой зависимости от скорости вращения клинового кольца 10, приводимого в движение от устаиовленйых величин колебаний вибропривода. Масса кольца 10 с прикрепленными к нему конструктивными элементами (держателями 7, дополнительными составными магнитами 8 и 9) и вертикальная составляющая колебаний вибропривода выбираются из условия обеспечения безотрьюного перемещения

0 кольца 10 относительно поверхности клиновидного гнезда злемента 11. Варьирование скорости движения кольца 10 с вьшолнением указанного требования достигается регулированием виброколебаний привода и изменением массы

5 кольца 10 за счет прикрепления к нему гру-. зов из немагнитных материалов, выполненных в виде сегментов (не показан).

При равной величине свойств и намагниченности материала, из которого изготовлены маг0ниты нагрузочных приставок 4 и дополнительных магнитов 8 и 9, массу последних предпочтительно выбирать в пределах 0,2-0,5 от массы магнита нагрузочной приставки.

Конструктивное исполнение закрепления до5полнительных магнитов и приведение их в движение без наличия элементов жесткой кинематической связи позволяет удобно и оперативно осуществлять установку шстемы дополнительных магнитов 8 и 9 в рабочую зону и их съем.

При равных прочих параметрах дополнительных составных магнитов 8 и 9, магнитов нагрузочных приставок и установленных режимов виброкр 1ебаний можно ув.еличить скорость.перемещения дополнительных магнитов 8 и 9, оснащая станок несколькими приводными клиновидными кольцами 10 и 12, как это показано на фиг. 4. Исполнение элемента 13 и его закрепление к столу 2 позволяет оперативно осуществить монтаж и демонтаж окстемы приводных колец 10 и 12.

Составные части 8 и 9 дополнительного магнита устанавливаются относительно магнитов нагрузочных приставок 4 таким образом, чтобы полярность одиой части дополнительного магнита в направлении движения кольца 10 совпала; с полярностью магнита нагрузочной приставки. Вторая же часть дополнительного магнита должна иметь полярность, противоположную полярности магнита нагрузочной приртавки. При этом обеспе огаается бесконтактное отталкивание нагрузочной приставки 4 от дополшггельных магнитов 8 и 9 с шлой и наоборот, притяжение дополнительным магнитом вслед идущей магнитной нагрузочной приставки с силой Р|.Цо

Таким образом достигается то, что каждая нагрузочная приставка испытывает эффект одновременного п ишожения двух магнитостатических шл в направлении организуемого движения приставок.

Применение системы дополнительных магнитов, вводимых в пространство между магнитными нагрузочными приставками и приводимых в движение посредством общего вибропривода, позволяет примерно в 1,5-2,0 раза увеличить производительность процесса доводки при одновременном улучшении качества обработанных поверхностей, что достигается за счет многократного изменения месторасположения обрабатьшаемых поверхностей деталей за одни и тот же цикл обработки.

IQ

Формула изобретения

Станок для доводки плоских поверхностей деталей по авт. св. № 804402, отличающийся тем, 410, с целью интеисификаofm процесса доводки, станок снабжен расположенным соосно столу с притиром кольцом с клиновидным основанием, установленным с возмояшос1ъю вращения относительно стола, и закрепленными на кольце держателями с размещенньпии в пространстве между нагрузочными устройствами дополнительными составными постоянными магнитами, имеющими на одной половине со стороны шпралзления движeJ, .ния нагрузочных устрсйств полярность полюсов, одинаковую с ближайишм нагрузочным устройством, а на другой половине - противоположную полярность.

Источники информации, принятые во внимание при экспертизе

фиг г

фиг.З If .Г

Авторы

Даты

1981-12-30—Публикация

1980-01-07—Подача