(54) СТАНОК ДЛЯ ДОВОДКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU893506A2 |

| Устройство для прижима деталей к доводочной плите | 1979 |

|

SU781015A1 |

| Шлифовально-доводочный станок | 1976 |

|

SU727404A1 |

| СТАНОК ДЛЯ доводки ТОРЦОВ ПАКЕТОВ МАГНИТОПРОВОДОВ | 1964 |

|

SU166407A1 |

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СТАНОК ДЛЯ доводки СКОБ | 1967 |

|

SU205639A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Полуавтоматический станок для доводки отверстий | 1961 |

|

SU150378A1 |

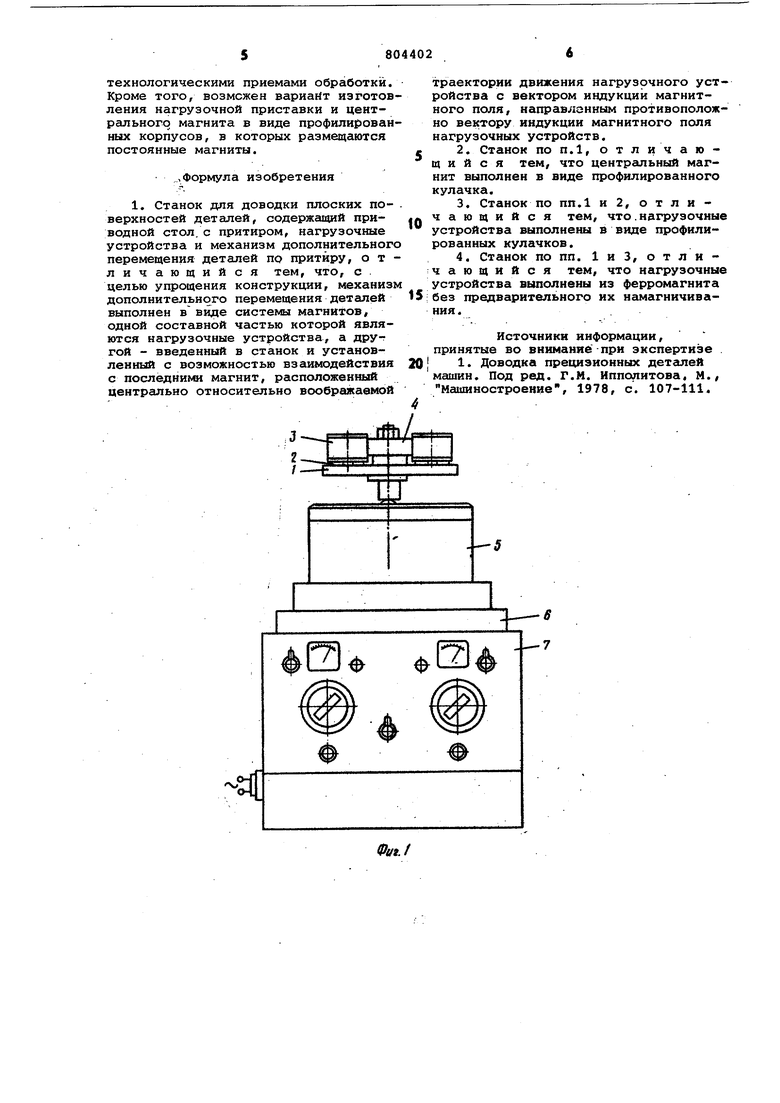

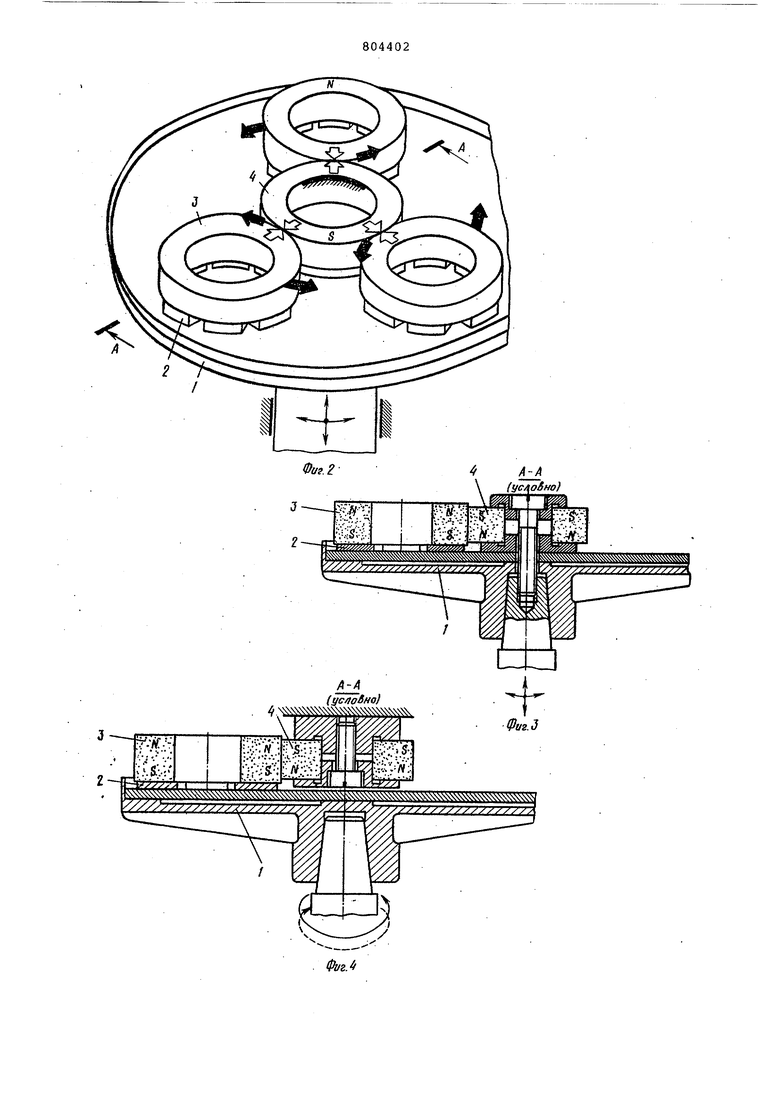

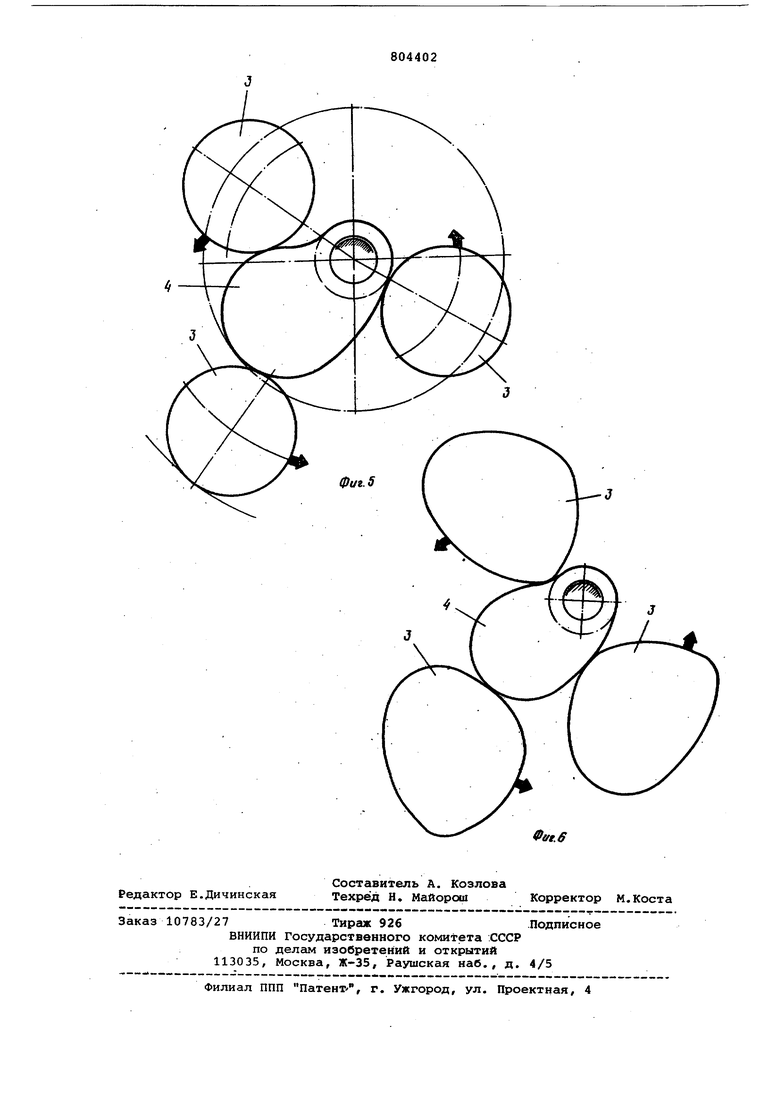

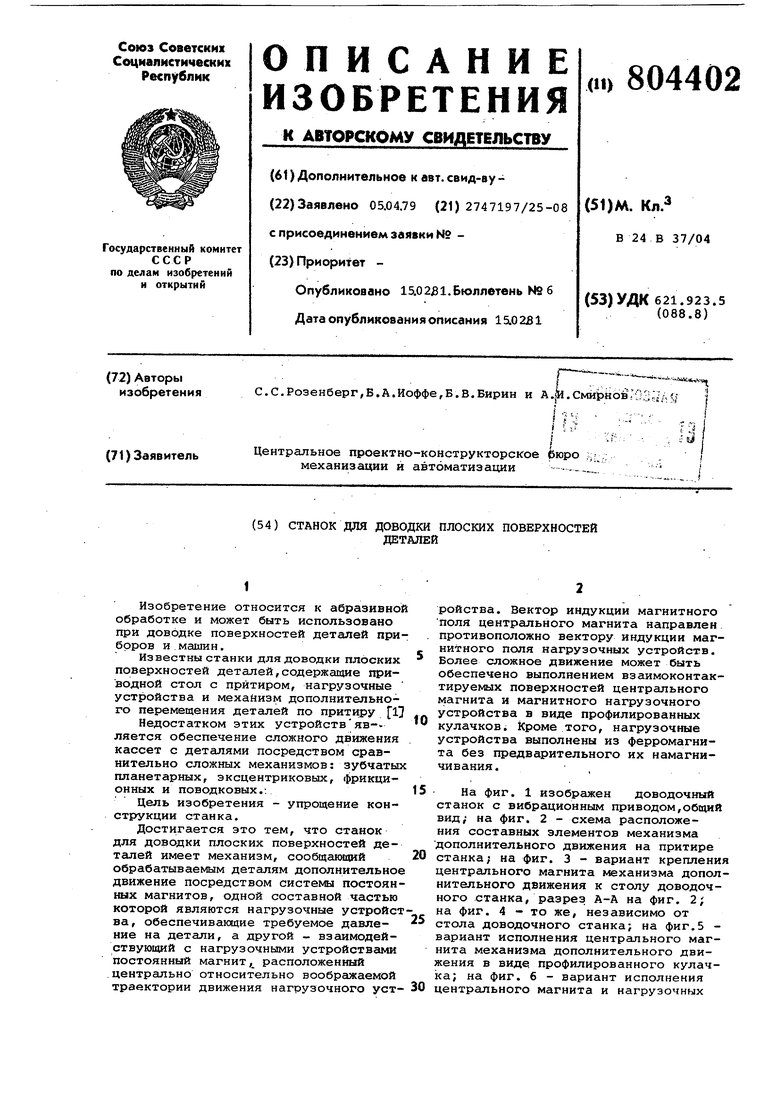

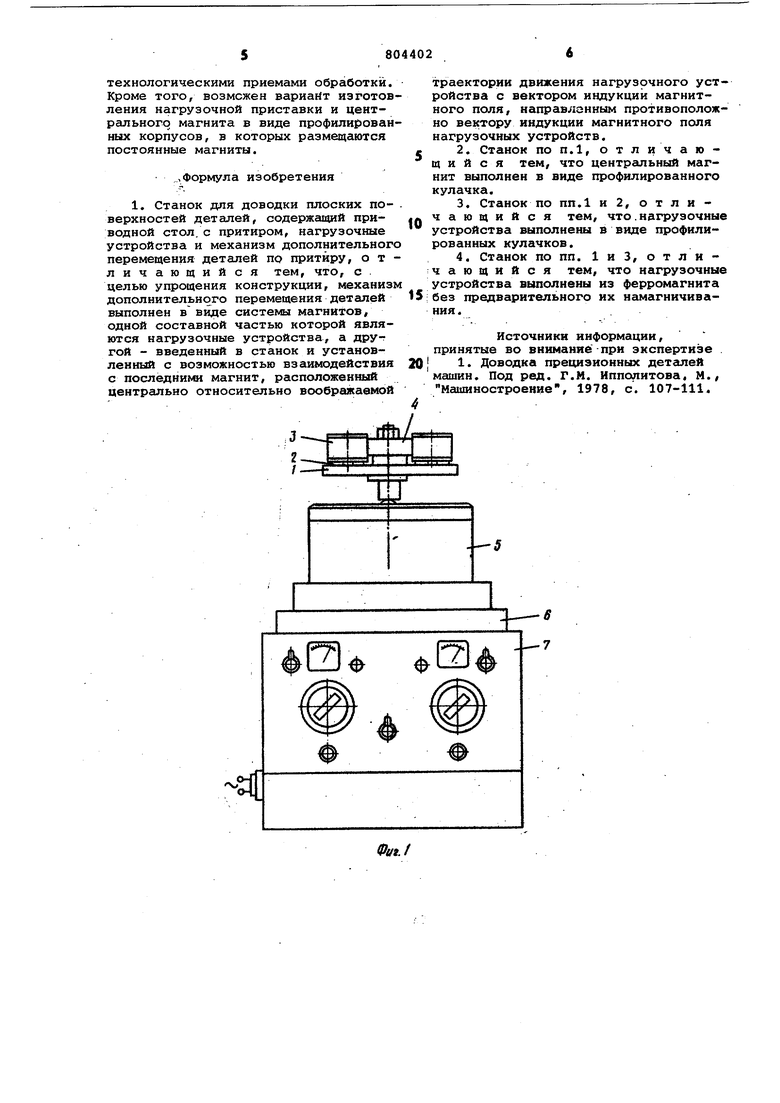

Изобретение относится к абразивной обработке и может быть использовано при доводке поверхностей деталей приборов и машин. Известны станки для доводки плоских поверхностей деталей,содержащие приводной стол с притиром, нагрузочные устройства и механизм дополнительного перемещения деталей по притиру Ij Недостатком этих устройствяв-ляется обеспечение сложного движения кассет с деталями посредством сравнительно сложных механизмов: зубчатых планетарных, эксцентриковых, фрикционных и поводковых.-. Цель изобретения - упрощение конструкции станка. Достигается это тем, что станок для доводки плоских поверхностей деталей имеет механизм, сообщающий обрабатываемым деталям дополнительное движение посредством системы постоянных магнитов, одной составной частью которой являются нагрузочные устройст ва , обеспечивающие требуемое давление на детали, а другой - взаимодействующий с нагрузочными устройствами постоянный магнит, расположенный .центрально относительно воображаемой траектории движения нагрузочного устройства. Вектор индукции магнитного поля центрального магнита направлен противоположно вектору индукции магнитного поля нагрузочных устройств. Более сложное движение может быть обеспечено выполнением взаимоконтактируемых поверхностей центрального магнита и магнитного нагрузочного устройства в виде профилированных кулачков. Кроме того, нагрузочные устройства выполнены из ферромагнита без предварительного их намагничивания. На фиг. 1 изображен доводочный станок с вибрационным приводом,общий вид; на фиг. 2 - схема расположения составных элементов механизма дополнительного движения на притире станка; на фиг. 3 - вариант крепления центрального магнита механизма дополнительного движения к столу доводочного станка, разрез А-А на фиг. 2; на фиг. 4 - то же, независимо от стола доводочного станка; на фиг.5 вариант исполнения центрального магнита механизма дополнительного движения в виде, профилированного кулачка; на фиг. 6 - вариант исполнения центрального магнита и нагрузочных устройств в виде профилированных кулачков . Станок содержит приводной стол 1 с притиром, на поверхности которого располагаются обрабатываемые детали 2. Необходигжй прижим деталей рбзспечивается посредством магнит;йых нагрузочных устройств - приставок 3. Центрально относительно нагрузочных приставок 3 размещен магнит 4. Привод 5 предназначен для сообщения столу необходимых для .доводки движений и размещен на станине б станка. Во внутренней части станины размещена электроаппаратура (не показана)и прикреплен пульт упра ления 7. Предложенная конструкция механизма дополнительного движения является приемлемой для различного вида станков, осуществляющих плоскую доводку. В.этой связи вид станка и его привод может иметь различное исполнение. В качестве примера на фиг. 1 изображен известный вид доводочного станка с вибрационным приводом, позволяющий сообщить столу станка направленные возвратно-вращательные колебания в горизонтальной плоскости (совпадающе с плоскостью притира) и возвратно-поступательные колебания, направлен.ные перпендикулярно плоскости притир Требуемое давление для прижима деталей к плоскости притира достигается в результате сцепления магнитного поля постоянного магнита 3 с ферромагнитной массой стола станка. Вектор индукции магнитного поля центрального магнита направлен перпендикулярно плоскости притира и имеет направление, противоположное направлению вектора индукции магнитных нагрузочных приставок 3. В результате взаимодействия магнитных полей магнитов 3 и 4 возникае сила взаимного их притяжения. Из-за разницы амплитуды горизонтальной составляющей виброперемещения привод ного стола, участки магнита 3, более удаленные от центрального стола, испытывают большую величину ускорени В результате, нагрузочные приставки 3 обкатываются относительно образующей центрального магнита 4, совершё1Я сложные движения по поверхности при тира. jB том случае, когда процесс обка ки производится на вибропритирочном станке (фиг. 1 и 2), центральный магнит 4I закрепляется на столе станка посредством крепежного соединения (фиг. 3).. В станках, где притиру сообщают однонаправленные круговые движения, центральный магнит 4 механизма допол нительного движения закрепляют на неподвижной части станка (фиг. 4). . .Центральный магнит 4 может иметь ра . личное положение относительно оси стола, т.е. может быть установлен относительно него эксцентрично, усложняя при этом эпюру ускорению нагрузочных приставок 3. Требуемую величину силы сцепления магнитов 3 и 4 можно обеспечить выбором вида материала магнитов, величиной их намагничивания, величиной массы (высоты магнита) и т.п. Эффективным является выполнение центрального магнита 4 в виде профилированного кулачка (фиг. 5). Форма и размеры кулачка могут быть различными. В процессе обкатки нагрузочные приставки 3 перемещаются в этом случае по более сложной траектории. Контактирующие разгрузочные при- ставки 3 и центральный магнит 4 в процессе обкатки обеспечивают беспрерывное изменение месторасположения при ставок. Если нагрузочную приставку 3 также выполнить в форме профилированного кулачка (фиг. б), то траектория движения такой нагрузочной приставки становится еще более сложной. Очевидно, что исполнение составляющих элементов 3 и 4 механизма дополнительного движения в форме профилированных кулачков способствует усложнению траектории обработки и тем самым улучшению качества поверхности. Влагодаря тому, что взаимное сцепление составляющих элементов 3 и 4 механизма дополнительного движения достигается лишь за счет магнитостатических сил, для функционирования предлагаемого механизма не требуется никаких дополнительных конструктивных элементов в виде зубчатого зацепления, натяжных пружин и т.п. Это позволяет выполнять механизм дополнительного движения значительно более простьам и менее габаритным по сравнению с известными конструкциями устройств такого назначения. В процессе обкатки нагрузочных приставок 3 по поверхности центрального магнита 4 наблюдается небольшая величина проскальзывания(0,53%). Применительно к процессу доводки его способствует улучшению качества обработки, так как в течение всего процесса происходит беспрерывное изменение месторасположения отдельных участков деталей относительно притира. Предлагаемая конструкция механизма дополнительного движения доводочного станка работоспособна также и в том случае, когда нагрузочная приставка 3 выполнена из ферромагнетика без предварительного ее намагничивания. Такое исполнение является оправданным если не требуется относительно больших давлений на обрабатываемых поверхностях деталей. Выполнение составных элементов 3 и 4 механизма в виде профилированных кулачков осуществляется известными

технологическими приемами обработки. Кроме того, возможен вариант изготовления нагрузочной приставки и центрального магнита в виде профилированных корпусов, в которых размещаются постоянные магниты.

.Формула изобретения

Ч

траектории движения нагрузрчного устройства с вектором индукций магнитного поля, направлзнным противоположно вектору индукции магнитного поля нагрузочных устройств.

0 устройства выполнены в виде профилированных кулачков.

5:без предварительного их намагничивания .

Источники информации, принятые во внимание при зкспертизе 01 1 Доводка прецизионных деталей машин. Под ред. Г.М. Ипполитова. М., Машиностроение, 1978, с. 107-111.

Авторы

Даты

1981-02-15—Публикация

1979-04-05—Подача