I

Изобретение относится к судостроению, в частности к гидравлическим рулевым машинам.

Известна гидравлическая рулевая мац1ина, содержащая силовой исполнительный механизм многокамерной конструкции, состоящий из неподвижных цилиндров, гидравлически связанных с магистралями источника питания, подвижного плунн ера, кинематически связанного с румпелем, и включающего поршни и шток с каналами, соединенные с неподвижными цилиндрами и образующие вместе с подвижным плунжером рабочие камеры, соединенные через каналы штока с магистралями источника питания, и управляемый распределитель р .

Недостатком данного технического решения является то, что конструкция исполнительного механизма не дает возможность использовать разграничительные камеры подвижного плунжера со стороны штоков для увеличения

энергоемкости силового исполнительного механизма. Кроме того, достига емое повышение энергоемкости связанс с увеличением установочной мощности источника питания.

Цель изобретения - повышение энергоемкости силового исполнительного механизма и уменьшение установочной мощности источника питания.

Указанная цель достигается тем,

10 что в гидравлической рулевой машине силовой исполнительный механизм снабжен переборками, цилиндрическими втулками, крепежными элементами и самоустанавливающимися опорами, при этом

15 переборки установлены в подвижном плунжере и зафиксированы на нем в осевом направлении посредством цилиндрических втулок и крепежных эле-д ментов, причем поршни жестко соединены друг с другом посредством штока, концы которого соединены с крышками неподвижных цилиндров посредством самоустанавливающихся опор.

при этом рабочие-камеры, образованные торцовыми переборками -и поршнями, попарно соединены через каналы штока с рабочими камерами,,образованными торцами подвижных плунжеров и крышками неподвижных-цилиндров, к с магистралями источника питания.

Кроме того, с целью уменьшения установочной мощности источника питания, рабочие камеры подвижного плунжера попарно соединены через каналы штока и управляемый распределитель между собой и с магистралями, источника питания, а крепежные элементы выполнены в виде гаек.

Самоустанавливающиеся опоры могут быть установлены.на наружных торцах неподвижных цилиндров или на внутренних торцах.

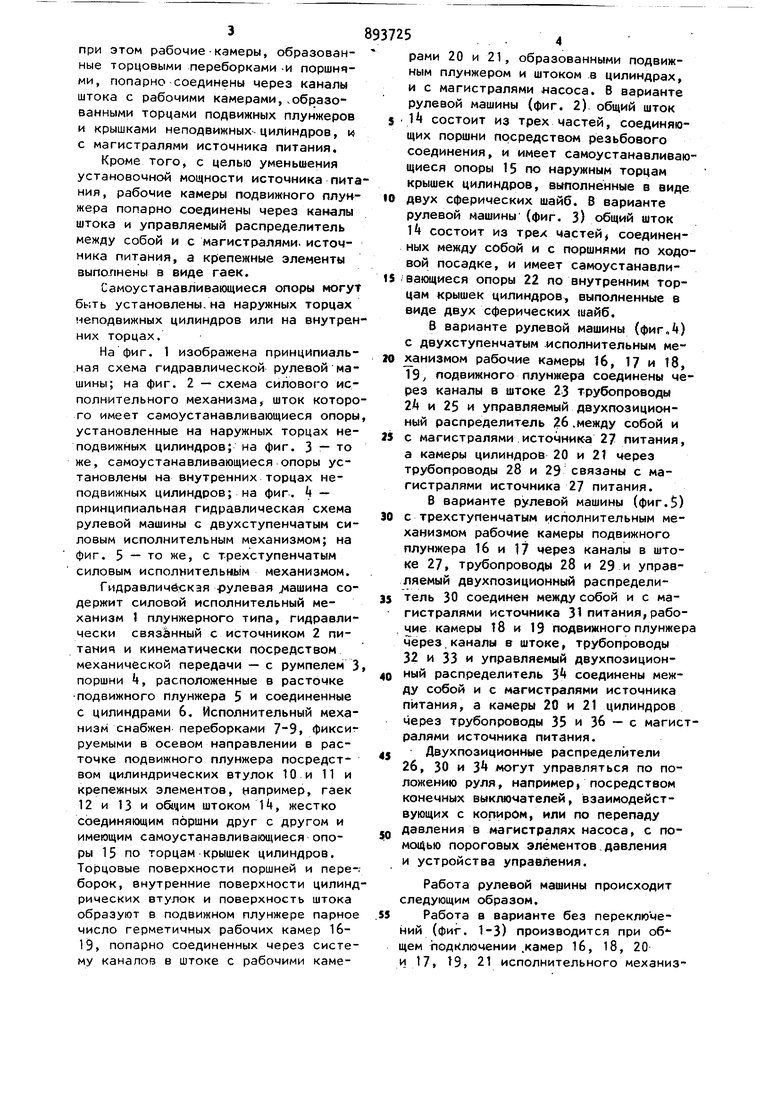

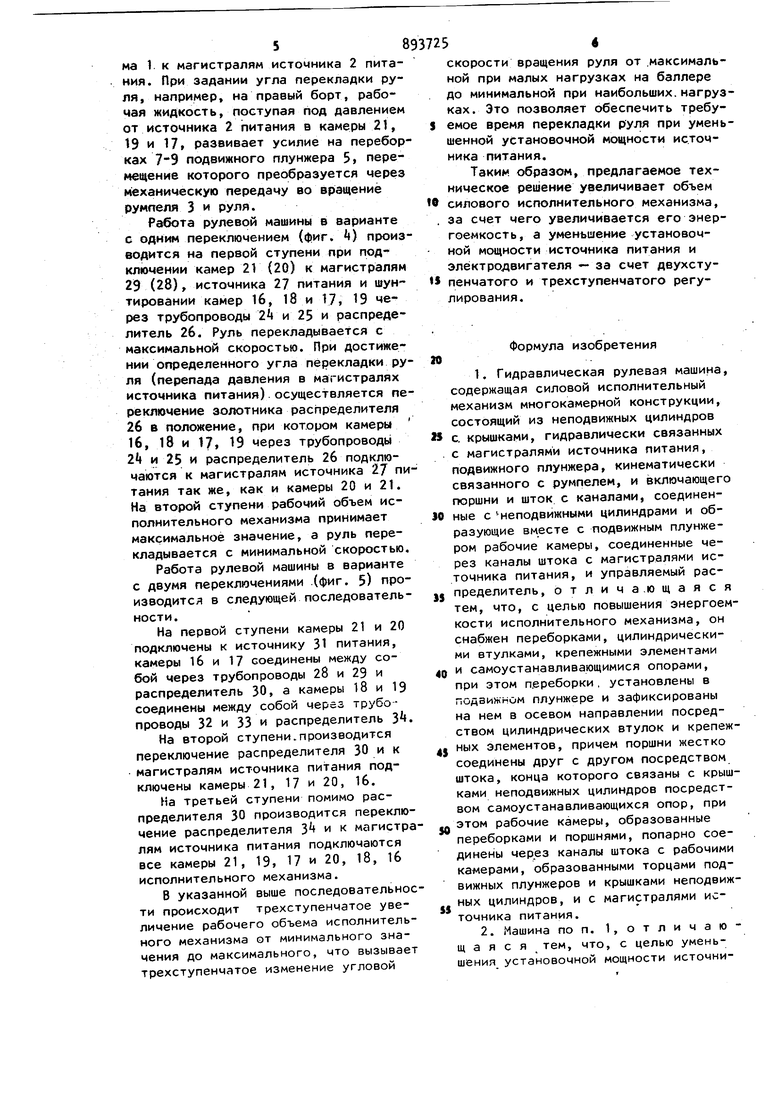

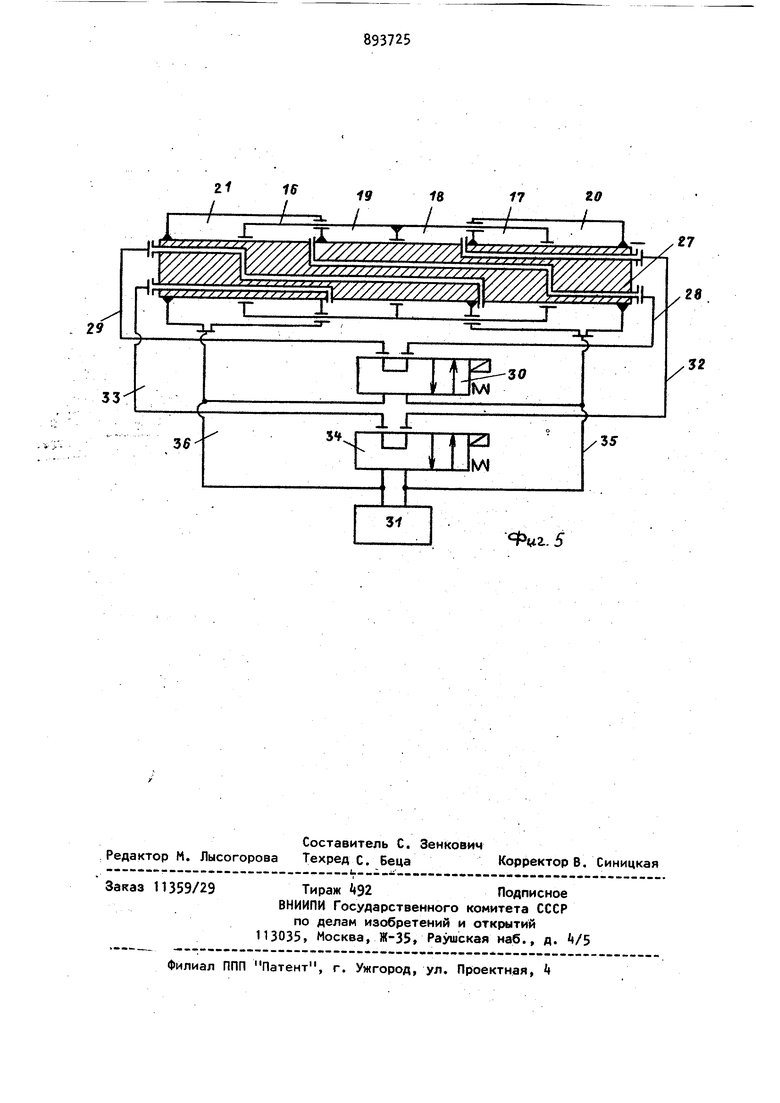

На фиг. 1 изображена принципиальная схема гидравлической рулевой машины; на фиг. 2 - схема силового исполнительного механизма, шток которого имеет самоустанавливающиеся опоры установленные на наружных торцах неподвижных цилиндров; на фиг. 3 - то же, самоустанавливающиеся опоры установлены на внутренних торцах неподвижных цилиндров; на фиг. 4 - принципиальная гидравлическая схема рулевой машины с двухступенчатым силовым исполнительным механизмом; на фиг. 5 - то же, с трехступенчатым силовым исполнительным механизмом.

Гидравлическая рулевая 1ашина содержит силовой исполнительный механизм 1 плунжерного типа, гидравлически связанный с источником 2 питания и кинематически посредством механической передачи - с румпелем 3 поршни k, расположенные в расточке подвижного плунжера 5 и соединенные с цилиндрами 6. Исполнительный механизм снабжен переборками 7-9. фиксиг руемыми в осевом направлении в расточке подвижного плунжера посредством цилиндрических втулок 10 и 11 и крепежных элементов, например, гаек 12 и 13 и об1чим штоком 14, жестко соединяющим поршни друг с другом и имеющим самоустанавливающиеся опоры 15 по торцам крышек цилиндров. То эцовые поверхности поршней и переборок, внутренние поверхности цилиндрических втулок и поверхность штока образуют в подвижном плунжере парное число герметичных рабочих камер 1619, попарно соединенных через систему каналов в штоке с рабочими камерами 20 и 21, образованными подвижным плунжером и штоком в цилиндрах, и с магистралями «асоса. В варианте рулевой машины (фиг. 2) общий шток Н состоит из трех частей, соединяющих поршни посредством резьбового соединения, и имеет самоустанавливающиеся опоры 15 по наружным торцам крышек цилиндров, вьтолненные в виде

двух сферических шайб. В варианте рулевой машины (фиг. 3) общий шток И состоит из трех частей соединенных между собой и с поршнями по ходовой посадке, и имеет самоустанавлиS вающиеся опоры 22 по внутренним торцам крышек цилиндров, выполненные в виде двух сферических шайб.

В варианте рулевой машины (фиг,4) с двухступенчатым исполнительным ме0 ханизмом рабочие камеры 16, 17 и 18, 19 J подвижного плунжера соединены через каналы в штоке 23 трубопроводы 2А и 25 и управляемый даухпозиционный распределитель 26 .между собой и

3 с магистралями источника 27 питания, а камеры цилиндров 20 и 21 через трубопроводы 28 и 29 связаны с магистралями источника 27 питания. В варианте рулевой машины (фиг.5)

О с трехступенчатым исполнительным механизмом рабочие камеры подвижного плунжера 16 и 17 через каналы в штоке 27, трубопроводы 28 и 29 и управляемый двухпозиционный распределитель 30 соединен между собой и с магистралями источника 31 питания,рабочие камеры 18 и 19 подвижного плунжера через каналы в штоке, трубопроводы 32 и 33 и управляемый дзухпозицион0 ный распределитель 3 соединены между собой и с магистралями источника питания, а камеры 20 и 21 цилиндров через трубопроводы 35 и 36 - с магистралями источника питания.

Двухпозиционные распределители 26, 30 и 3k могут управляться по положению руля, например посредством конечных выклюмателей, взаимодействующих с копиром, или по перепаду давления в магистралях насоса, с помощью пороговых элементов давления и устройства управления.

Работа рулевой машины происходит следующим образом.

Работа в варианте без переключений (фиг. 1-3) производится при общем подключении .камер 16, 18, 20 и 17, 19, 21 исполнительного механиз5ма 1. к магистралям источника 2 питания. При задании угла перекладки руля, например, на правый борт, рабочая жидкость, поступая под давлением от источника 2 питания в камеры 21, 9 и 17, развивает усилие на перебор ках подвижного плунжера 5, перемещение которого преобразуется через Механическую передачу во вращение румпеля 3 и руля. рулевой машины в варианте с одним переключением (фиг. j) произ водится на первой ступени при подключении камер 21 (20) к магистралям 29 (28), источника 27 питания и шунтировании камер 16, 18 и 17, 19 через трубопроводы и 25 и распределитель 26. Руль перекладывается с максимальной скоростью. При достижении определенного угла перекладки ру ля (перепада давления в магистралях источника питания).осуществляется пе реключение золотника распределителя 26 в положение, при котором камеры 16, 18 и 17, 19 через трубопроводы и 25 и распределитель 26 подключаются к магистралям источника 27 пи тания так же, как и камеры 20 и 21. На второй ступени рабочий объем исполнительного механизма принимает максимальное значение, а руль перекладывается с минимальной скоростью. Работа рулевой машины в варианте с двумя переключениями .(фиг. 5) производится в следующей последовательности. На первой ступени камеры 21 и 20 подключены к источнику 31 питания, камеры 16 и 17 соединены между собой через трубопроводы 28 и 29 и распределитель 30, а камеры 18 и 19 соединены между собой через трубопроводы 32 и 33 и распределитель 3. На второй ступени.производится переключение распределителя 30 и к магистралям источника питания подключены камеры 21, 17 и 20, 16. На третьей ступени помимо распределителя 30 производится переключение распределителя и к магистра лям источника питания подключаются все камеры 21, 19, 17 и 20, 18, 16 исполнительного механизма. В указанной выше последовательнос ти происходит трехступенчатое увеличение рабочего объема исполнительного механизма от минимального значения до максимального, что вызывает трехступенчатое изменение угловой 5 скорости вращения руля от .максимальной при малых нагрузках на баллере до минимальной при наибольших.нагрузках. Это позволяет обеспечить требуемое время перекладки руля при уменьшенной установочной мощности источника питания. Таким образом, предлагаемое техническое решение увеличивает объем силового исполнительного механизма, за счет чего увеличивается его энергоемкость, а уменьшение установочной мощности источника питания и электродвигателя - за счет двухступенчатого и трехступенчатого регулирования. Формула изобретения 1. Гидравлическая рулевая машина, содержащая силовой исполнительный механизм многокамерной конструкции, состоящий из неподвижных цилиндров с. крышками, гидравлически связанных с магистралями источника питания, подвижного плунжера, кинематически связанного с румпелем, и включающего поршни и шток с каналами, соединенные с неподвижными цилиндрами и образующие вместе с подвижным плунжером рабочие камеры, соединенные через каналы штока с магистралями источника питания, и управляемый распределитель, отлича.ющаяся тем, что, с целью повышения энергоемкости исполнительного механизма, он снабжен переборками, цилиндрическими втулками, крепежными элементами и самоустанавливающимися опорами, при этом переборки, установлены в подвижном плунжере и зафиксированы на нем в осевом направлении посредством цилиндрических втулок и крепежных элементов, причем поршни жестко соединены друг с другом посредством штока, конца которого связаны с крышками неподвижных цилиндров посредством самоустанавливающихся опор, при этом рабочие камеры, образованные переборками и поршнями, попарно соединены через каналы штока с рабочими камерами, образованными торцами подвижных плунжеров и крышками неподвижных цилиндров, и с магистралями источника питания. 2. Машина по п. 1, отличаюая с я тем, что, с целью уменьения установочной мощности источника питания, рабочие камеры подвижного плунжера попарно соединены через каналы штока и управляемый распределитель между собой и с магистралями источника питания, а крепежные элементы выполнены в виде гаек. 3. Машина по пп.1 и 2, отличающаяся тем, что самоустанааливающиеся опоры установлены на наружных торцах неподвижных цилиндров, 8 58 i. Машина по пп. I и 2, о т л и чающаяся тем, что самоустанавливающиеся опоры установлены на внутренних торцах неподвижных цилиндров. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании №,, кл. В 7 V, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическая рулевая машина | 1977 |

|

SU737292A1 |

| Гидравлическая рулевая машина | 1980 |

|

SU895810A1 |

| Судовая рулевая машина | 1979 |

|

SU839861A1 |

| Гидравлическая рулевая машина | 1978 |

|

SU713770A1 |

| Гидравлическая рулевая машина | 1979 |

|

SU816875A1 |

| Гидравлическая судовая рулевая машина | 1981 |

|

SU958227A1 |

| Гидравлическая рулевая машина | 1980 |

|

SU921964A1 |

| Гидравлическая рулевая машина | 1978 |

|

SU738944A1 |

| Электрогидравлическая судовая рулевая машина | 1980 |

|

SU935380A1 |

| Судовая электрогидравлическая рулевая машина | 1980 |

|

SU925760A1 |

Л.18 9 19 S Ф{4В.1

1$ - го 2116 4- 7 25 II

rtTn, , I/ , I,,I т I i -Г -J J. {ftxx -x x xx |iy pyipij iiyv/v I X ..T

20

И

Авторы

Даты

1981-12-30—Публикация

1980-03-05—Подача