() СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО КАОЛИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного каолина | 1973 |

|

SU623825A1 |

| Способ модифицирования каолина | 1990 |

|

SU1726376A1 |

| ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ ЖИДКОСТЬ | 2002 |

|

RU2235748C1 |

| Замасливатель для полиамидныхНиТЕй | 1976 |

|

SU812863A1 |

| Способ модифицирования обработки пигментной двуокиси титана анатазной модификации | 1983 |

|

SU1110792A1 |

| ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ ЖИДКОСТЬ (ВАРИАНТЫ) | 2001 |

|

RU2192443C1 |

| ПРИСАДКА ДЛЯ БУРОВОГО РАСТВОРА | 1997 |

|

RU2119938C1 |

| Раствор для химического осаждения композиционных никелевых покрытий | 1990 |

|

SU1808881A1 |

| Пластизоль | 1986 |

|

SU1562341A1 |

| Способ модифицирования каолина | 1981 |

|

SU1011660A1 |

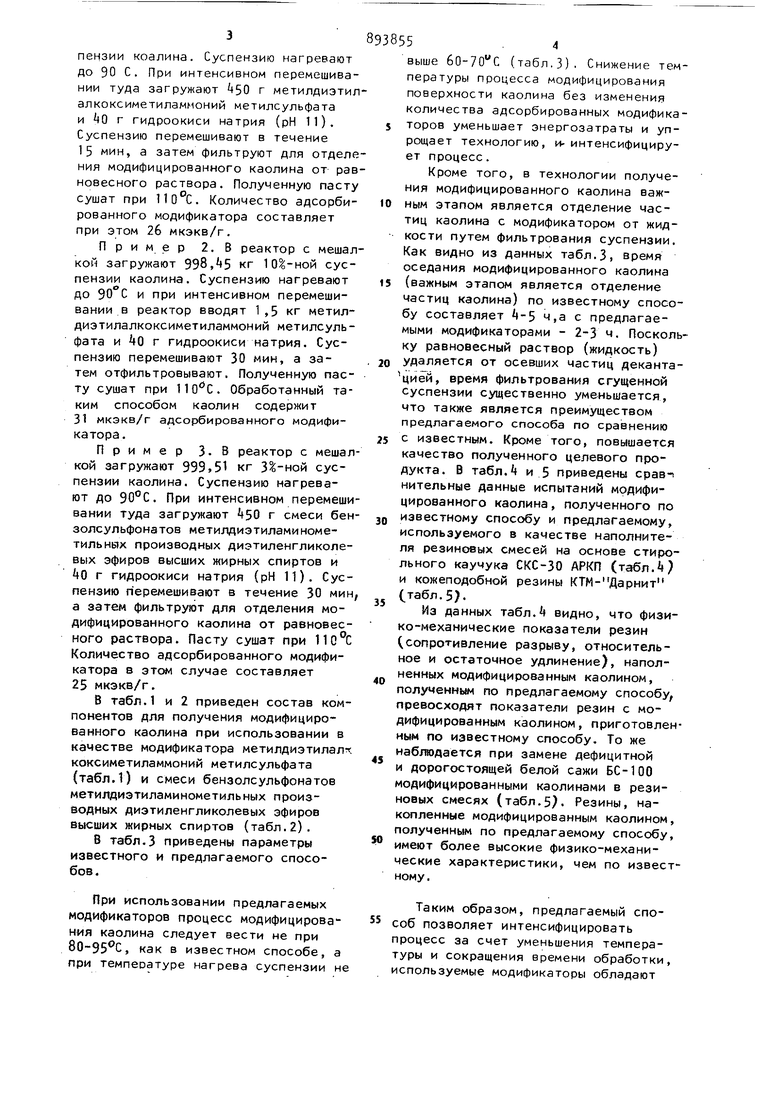

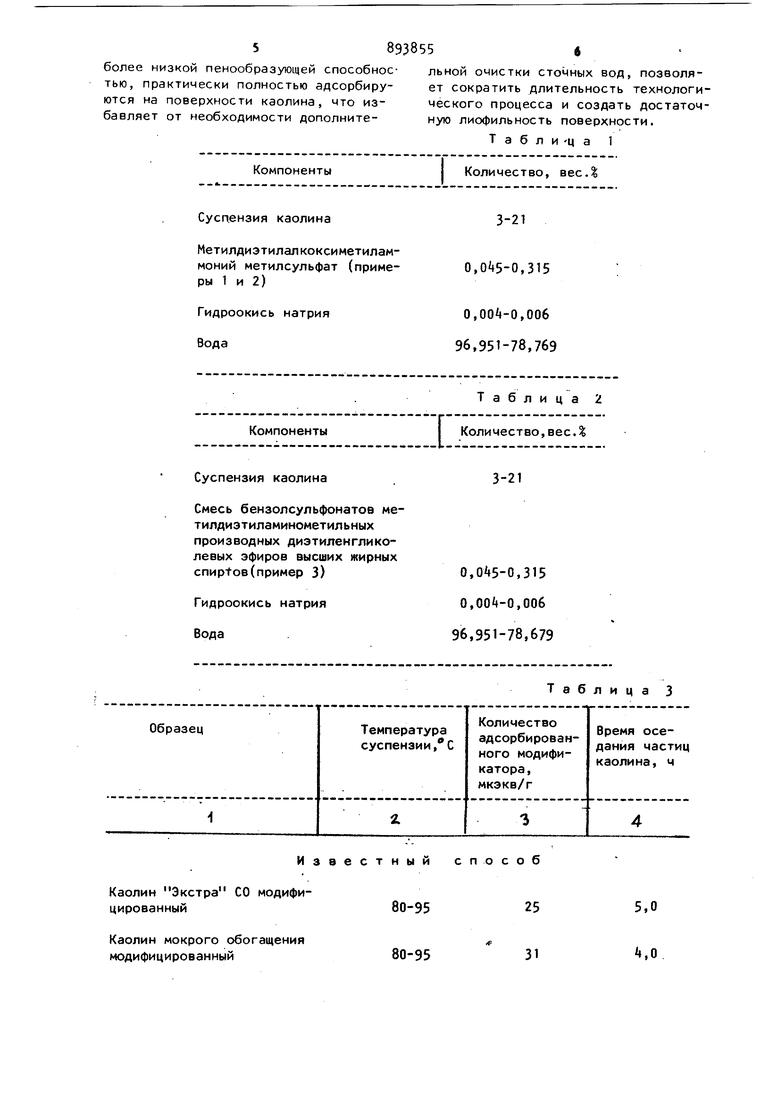

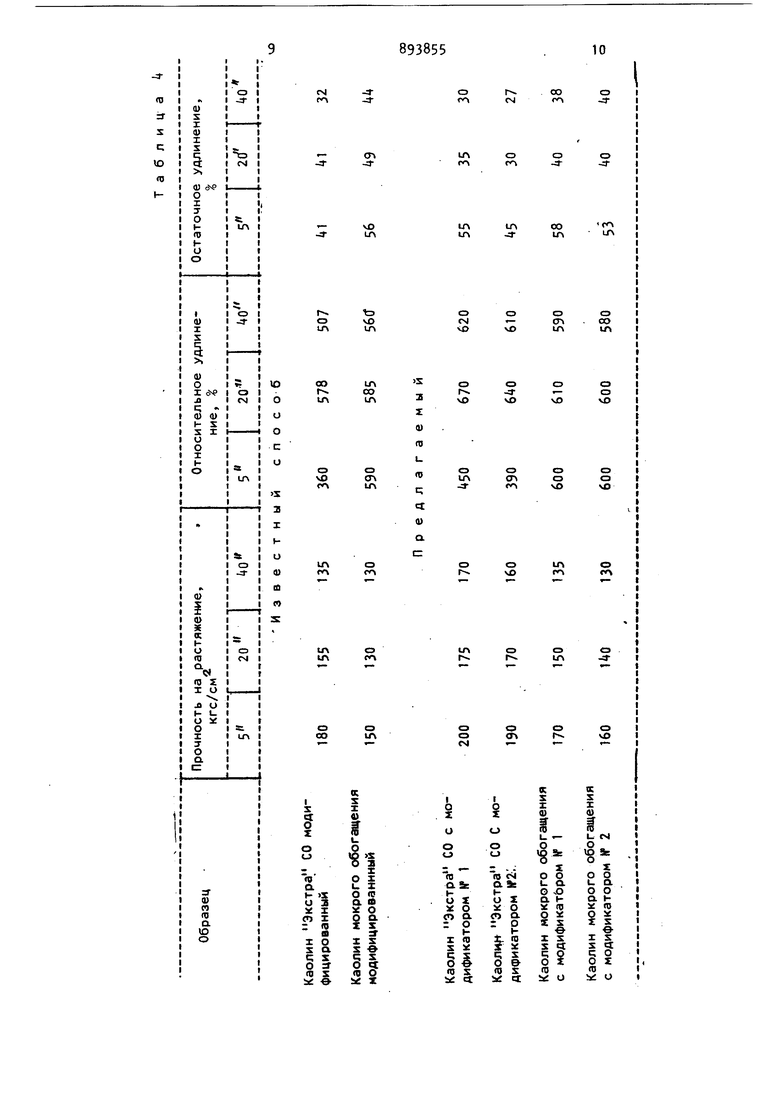

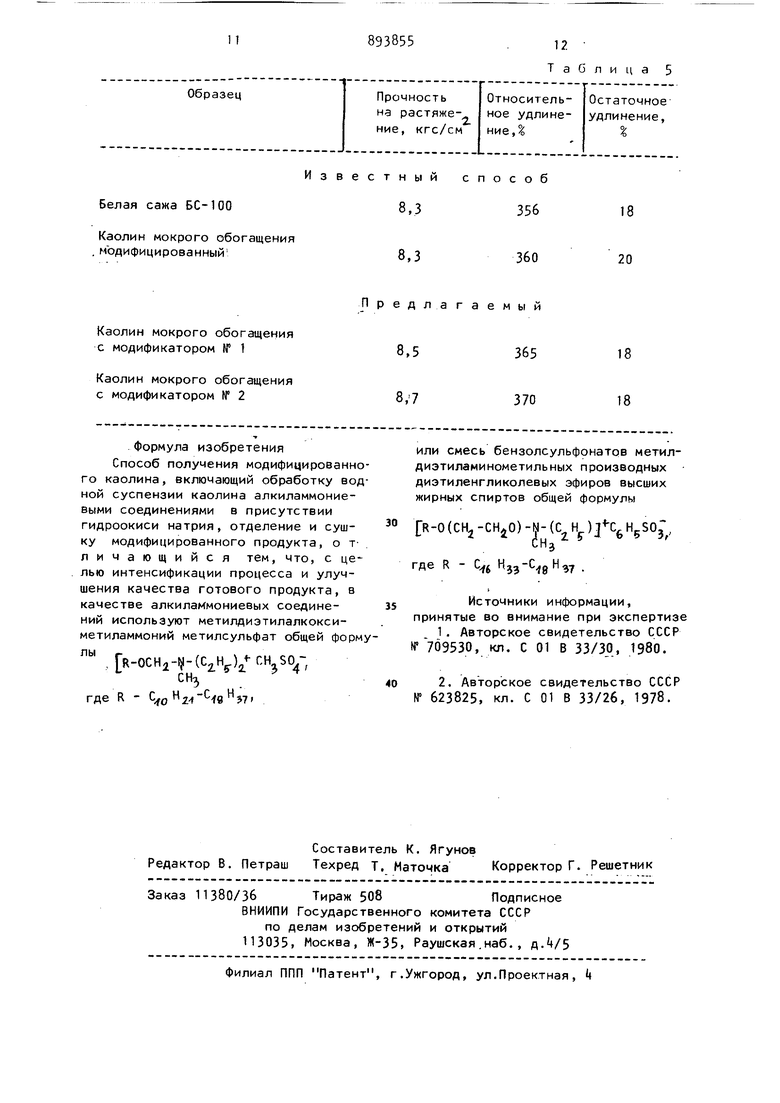

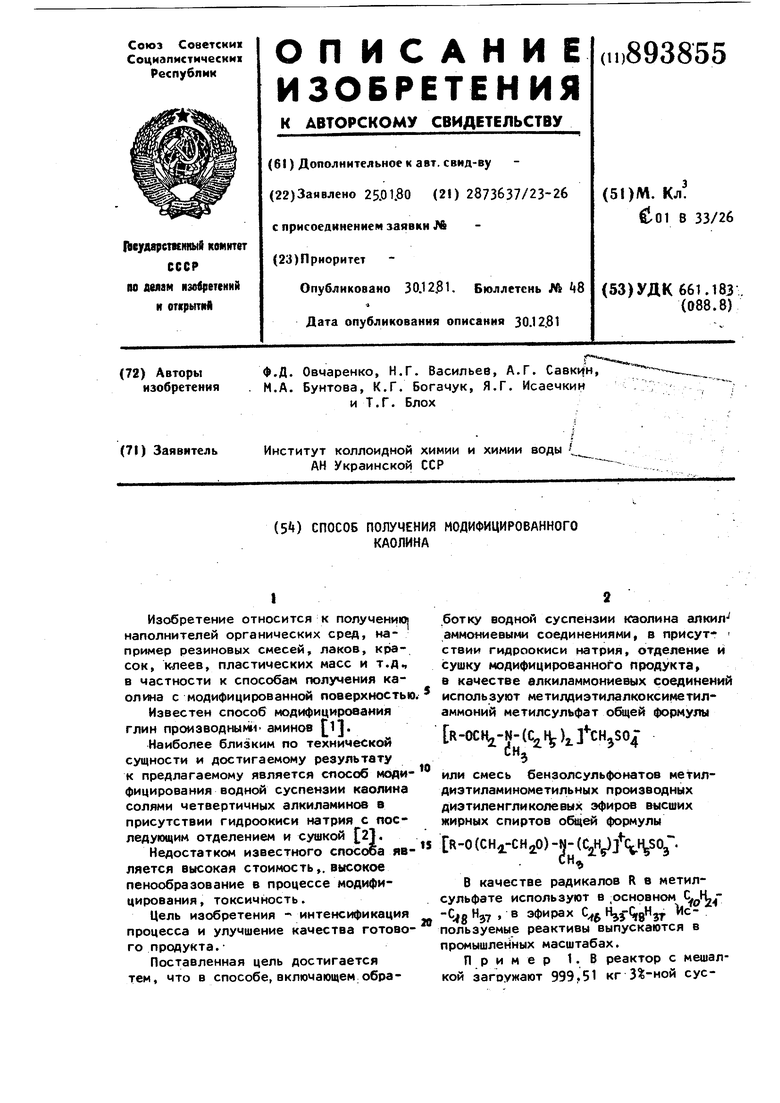

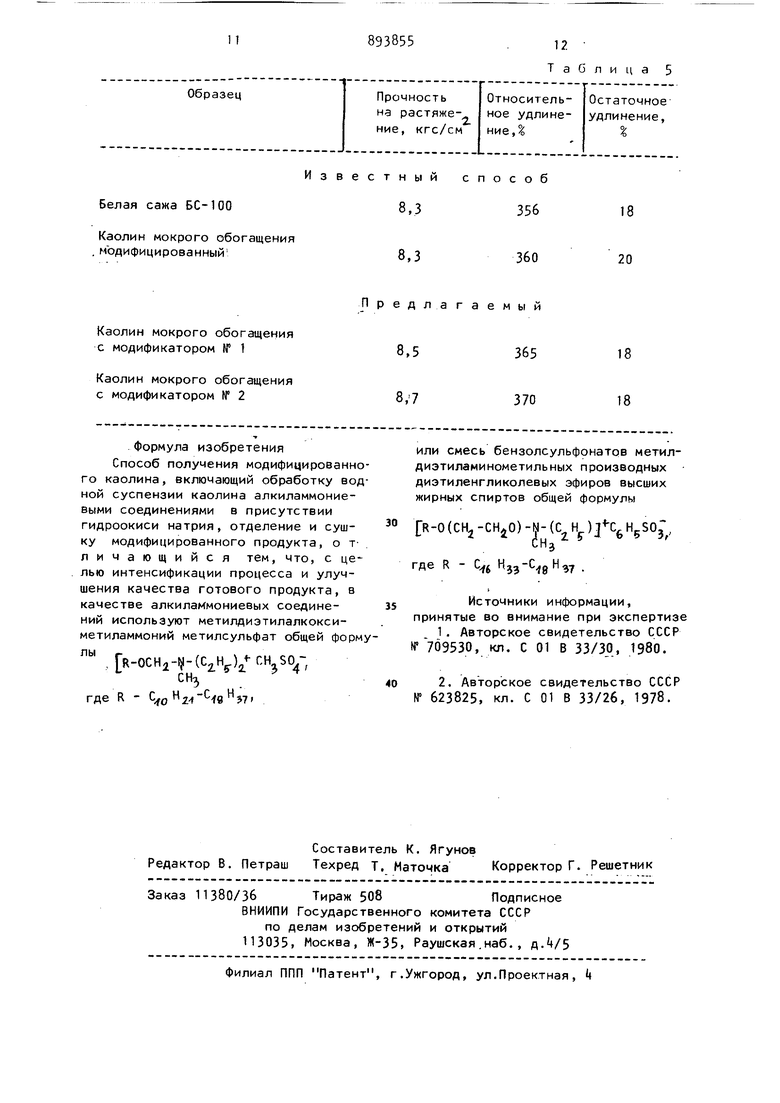

Изобретение относится к получению) наполнителей органических сред, например резиновых смесей, лаков, красок, клеев, пластических масс и т.д., в частности к способам получения каолина с модифицированной поверхностью Известен способ модифицирования глин производными- аминов fl Наиболее близким по технической сущности и достигаемому результату к предлагаемому является сяособ модифицирования водной суспензии каолина солями четвертичных алкиламинов в присутствии гидроокиси натрия с последующим отделением и сушкой 2}. Недостатком известного способа является Высокая стоимость,, высокое пенообразоваиие в процессе модифицирования , токсичность. Цель изобретения - интенсификация процесса и улучшение качества готового продукта. Поставленная цель достигается тем, что в способе, включающем обработку водной суспензии каолина алкил- аммониевыми соединениями, в присут- ствии гидроокиси натрия, отделение и сушку модифицированного продукта, в качестве алкиламмониевых соединений используют метилдиэтилалкоксиметиламмоний метилсульфат о&цей формулы R-OCHj -N- (С, )2 J CHjSO или смесь бензолсульфонатов метилдиэтиламинометильных производных диэтиленглнколевых эфиров высших жирных спиртов общей формулы R-O () -N- (. в качестве радикалов R в метилсульфате используют в .основном %7 В эфирах пользуемые реактивы выпускаются в промышленных масштабах. Пример 1. В реактор с мешалкой загоужают 999,51 кг суспензии коалина. Суспензию нагревают до 90 С. При интенсивном перемешивании туда загружают «SO г метилдиэтил алкоксиметиламмоний метилсульфата и lO г гидроокиси натрия (рН 11). Суспензию перемешивают в течение 15 мин, а затем фильтруют для отделе ния модифицированного каолина от рав новесного раствора. Полученную пасту сушат при . Количество адсорбированного модификатора составляет при этом 2б мкэкв/г. Пример 2. В реактор с мешал кой загружают 998,5 кг 101-ной суспензии каолина. Суспензию нагревают до и при интенсивном перемешивании в реактор вводят 1,5 кг метилдиэтилалкоксиметиламмоний метилсульфата и 0 г гидроокиси натрия. Суспензию перемешивают 30 мин, а затем отфильтровывают. Полученную пасту сушат при . Обработанный таким способом каолин содержит 31 мкэкв/г адсорбированного модификатора. Пример З.В реактор с мешал кой загружают 999,51 кг суспензии каолина. Суспензию нагревают до 90°С. При интенсивном перемеши вании туда загружают 50 г смеси бен золсульфоиатов метилдиэтиламинометильных производных диэтиленгликолевых эфиров высших жирных спиртов и 40 г гидроокиси натрия (рН 11). Сус пензию перемешивают в течение 30 ми а затем фильтруют для отделения модифицированного каолина от равновес ного раствора. Пасту сушат при 110 Количество адсорбированного модификатора в этом случае составляет 25 мкэкв/г. В табл.1 и 2 приведен состав ком понентов для получения модифицированного каолина при использовании в качестве модификатора метилдиэтилал коксиметиламмоний метилсульфата (табл.1) и смеси бензолсульфонатов метилдиэтиламинометильных производных диэтиленгликолевых эфиров высших жирных спиртов (табл.2). В табл.3 приведены параметры известного и предлагаемого способов. При использовании предлагаемых модификаторов процесс модифицирования каолина следует вести не при 80-95 С, как в известном способе, а при температуре нагрева суспензии н 5 . 4 выше 60-70 С (табл.3). Снижение температуры процесса модифицирования поверхности каолина без изменения количества адсорбированных модификаторов уменьшает энергозатраты и упрощает технологию, и-интенсифицирует процесс. Кроме того, в технологии получения модифицированного каолина важным этапом является отделение частиц каолина с модификатором от жидкости путем фильтрования суспензии. Как видно из данных табл.3, время оседания модифицированного каолина (важным этапом является отделение частиц каолина) по известному способу составляет 1-5 ч,а с предлагаемыми модификаторами - 2-3 ч. Поскольку равновесный раствор (жидкость) удаляется от осевших частиц декантацией , время фильтрования сгущенной суспензии существенно уменьшается, что также является преимуществом предлагаемого способа по сравнению с известным. Кроме того, повышается качество полученного целевого продукта. В табл. и 5 приведены срав-i нительные данные испытаний модифицированного каолина, полученного по известному способу и предлагаемому, используемого в качестве наполнителя резиновых смесей на основе стирольного каучука СКС-30 АРКП (габлЛ) и кожеподобной резины КТМ- Дарнит (табл.5. Из данных табл. видно, что физико-механические показатели резин (сопротивление разрыву, относительное и остаточное удлинение), наполненных модифицированным каолином, полученным по предлагаемому способу, превосходят показатели резин с модифицированным каолином, приготовленным по известному способу. То же наблюдается при замене дефицитной и дорогостоящей белой сажи БС-100 модифицированными каолинами в резиновых смесях (табл.5). Резины, накопленные модифицированным каолином, полученным по предлагаемому способу, имеют более высокие физико-механические характеристики, чем по известному . Таким образом, предлагаемый способ позволяет интенсифицировать процесс за счет уменьшения температуры и сокращения времени обработки, используемые модификаторы обладают

5893855

более низкой пенообразующей способностью, практически полностью адсорбируются на поверхности каолина, что избавляет от необходимости дополнитеКомпоненты

Суспензия каолина

Метилдиэтилалкоксиметиламмоний метилсульфат (примеры 1 и 2)

Гидроокись натрия Вода

Компоненты

Суспензия каолина

Смесь бензолсульфонатов метилдиэтиламинометильныхпроизводных диэтиленгликолевых эфиров высших жирных cпиptoв(пример 3)

Гидроокись натрия Вода

вестный способ

льной очистки сточных вод, позволяет сократить длительность технологического процесса и создать достаточную лиофильность поверхности.

Т а б л и Ц а 1

Количество, вес.

3-21

0,045-0,315

0,,006 96,951-78,769

Таблица 2 Количество,вес.

3-21

0,045-0,315 0,004-0,006

96,951-78,679

Таблица 3

5,0 80-9525

80-93 31 4.0

Пред

Каолин Экстра СО с модификатором № 1

Каолин Экстра СО с модификатором tf 2

Каолин мокрого обогащения с модификатором с Н 1

Каолин мокрого обогащения с модификатором № 2

8

893855 Продолжение табл. 3

см гл

t о

1Л

оо

г.

1Л

о чО гл

irv

ил

1Л

00

I

О

о

0

а

tJi

ж X

П I

: та

о

IS

§§

5i

г

оо

о

(N1

-3о г

о

о

ео

tn

1ЛLTi

-3о

О CTl

CO ir

ил

40

О - ЧО

о г о

о vO

сэ о vo

о

О О

о о

1Л

vD -

so

о

ITl

о

NO

ш гсэ

-3о сгч

о

о

г

so

ОЕ V

к

S 0)

II

О

1- см

оо

е1

о о

о о

g

То

I

о о с о. аи:

о о

о -О

tSi о. ь

о. i: го та

о ж о

il

«i л о. о о.

: о : о

е±,15

X S

X з:

г Л) S ч

S ct

г X

S ж

t;о

§i

§ I

§§

1

оZ та ш о та S

5S о

о ct

Каолин мокрого обогащения ,модифицированный

Каолин мокрого обогащения

Формула изобретения Способ получения модифицированного каолина, включающий обработку водной суспензии каолина алкиламмониевыми соединениями в присутствии гидроокиси натрия, отделение и сушку модифицированного продукта, о тличающийся тем, что, с це лью интенсификации процесса и улучшения качества готового продукта, в качестве алкиламмониевых соединений используют метилдиэтилалкоксиметиламмоний метилсульфат общей форму ,л-ОСН,-.-()2.где R - .

Таблица 5

8,3

360

20

Предлагаемый

или смесь бензолсульфонатов метилдиэтиламинометильных производных диэтиленгликолевых эфиров высших жирных спиртов общей формулы

R-0(CH2-CH O)-N-(,)J%H5S03;,

СН J

где R - .

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-12-30—Публикация

1980-01-25—Подача