(54) ВЯЖУЩЕЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вяжущего | 1979 |

|

SU816986A1 |

| Сырьевая смесь для получения вяжущего | 1981 |

|

SU975631A1 |

| Способ получения белитового вяжущего | 1988 |

|

SU1565821A1 |

| Облегченный тампонажный материал | 1982 |

|

SU1090850A1 |

| Тампонажный состав | 1988 |

|

SU1596072A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373163C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2396227C1 |

| Способ обжига сырьевой смеси | 1980 |

|

SU973496A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО АДСОРБЕНТА | 2009 |

|

RU2415720C1 |

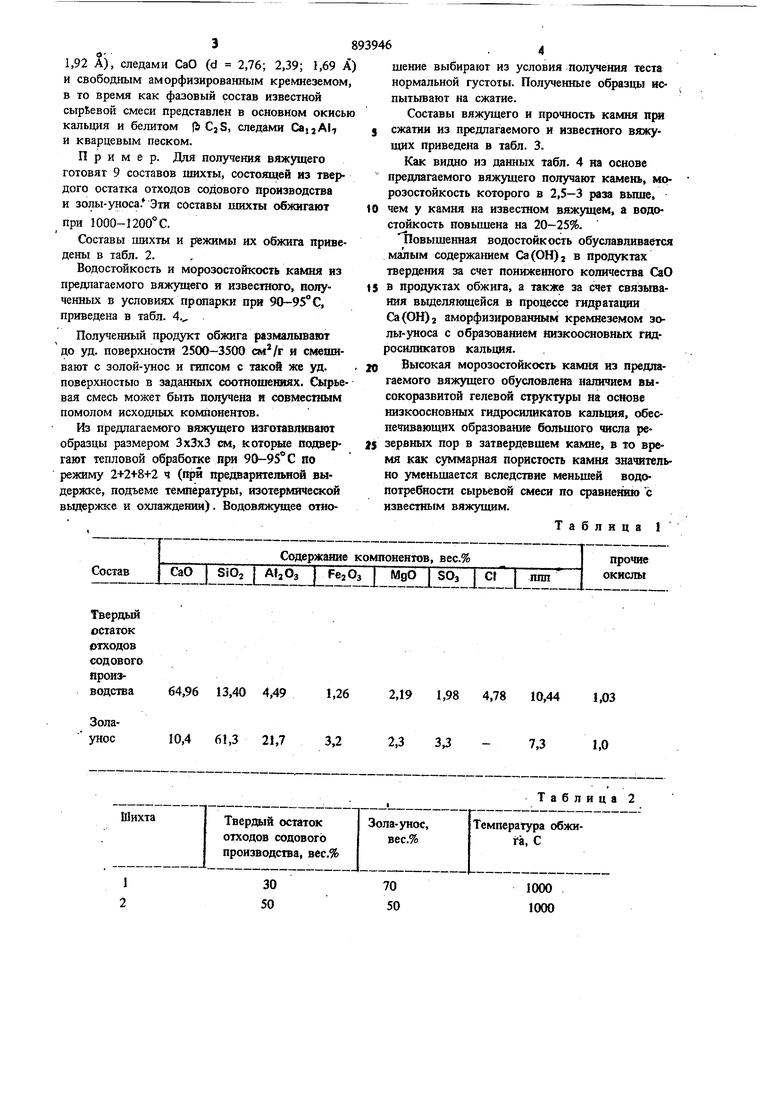

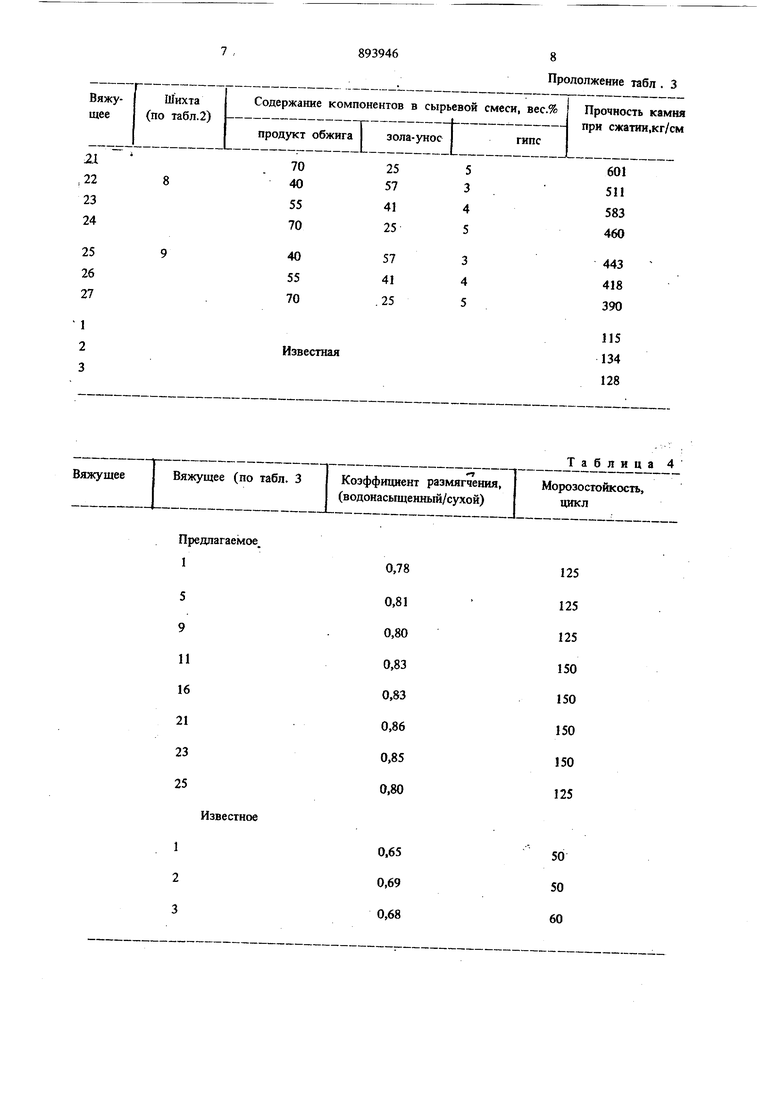

Изобретение относится к промышленяоста строительных материалов и может быть использовано при изготовлении вяжущего для силикатных бетонов. Известно вяжущее, включающее твердый остат ж отходов содового производства, обожженный при 800-900° С, подвергнутый совмес ному или раздельному помолу с кварцевым песком при мольном соотношении: твердый остаток отходов содового производства - песок iO,5 1. Наиболее близко к предлагаемому вяжущее включающее, вес.%: продукт обжига твердого остатка отходов содового производства и 25-30% кремнезема при 1050-1100° С 50-70 и кремнезем 30-50 (2). Недостатком известных вяжущих являются высокая водопотребность, низкие прочность, водостойкость и морозостойкость. Цель изобретения - снижение водопотребности, повыщение прочности, водостойкости и морозостойкости. Поставленная цель достигается тем, что вя.хсущее, включающее продукт обжига твердого остатка отходов содового производства и кремнеземистого компонента и кремнеземистый наполнитель, содержит продукт обжига при 1000-1200° С твердого остатка отходов содового производства и кремнеземистого компонента в соответствии от 1:1 до 1:2,3, причем в качестве кремнеземистого компонента и наполнителя оно содержит зону-унос и дополнительно гипс при следующем соотношеюш ксмлпонеитов, вес.%: Продукт обжига40-70 Зола-унос25-57 Гипс3-5 Химический состав твердого остатка отходов содового производства и золы-уноса, используемых при получении вяжущего, представлен в табл. 1. Исследования фазового состава полученной сырьевой смеси методами рентгено-структурного анализа показывают, что он представлен в основном белит м (Ь CjS (d - 2,77; 2,72; 2,60; 1,97; 1,82 А), алюминатами кальция СзцАЦ (d 4,91; 3,00; 2,69; 2,45; 2,19; 1,95 А), CaAl (d 2,97;, 2,52; 2,41; 2,20: 3 1,92 А), следами СаО (d 2,76; 2,39; 1,69 А и свободным аморфизированным кремнеземом в то время как фазовый состав известной сырьевой смеси представлен в основном окись кальция и бе литом |Ь CjS, следами Caj2Al7 и кварцевым песком. Пример. Для получения вяжущего готовят 9 составов цшхты, состоящей из твердого остатка отходов содового производства и золы-уноса. Эти составы шихты обжигают при 1000-1200 с. Составы шихты и режимы их обжига приведены в табл. 2. Водостойкость и морозостойкость камня из предлагаемого вяжушего и известного, нолученных в условиях пропарки при 90-95 С, приведена в табл. 4. Полученный продукт обжига размалывают до уд. поверхноста 2500-3500 и смешивают с золой-унос и гипсом с такой же уд. поверхностью в заданных соотношениях. Сырье вая смесь может быть получена и совместеым помолом исходных компонентов. Из предлагаемого вяжущего изготавливают образцы размером 3x3x3 см, 1сото1пле подвергают тепловой обработке при 90-95° С по режиму 2+2+8+2 ч (при предварительной выдержке, подъеме температуры, изотермйчеосой выдержке и охлаждении). Водовяжущее отноСодержание компонентов, вес.9

Состав 1 з J i5 L J 1 I ° J L ™ Твердый остаток отходов содового произ64,96 13,40 4,49 1,262,19 водства 10,4 61,3 21,7 3,22,3

прочие окислы

Таблица 2 6 шение выбирают из условия получения теста нормальной густоты. Полученные образцы испытьшают на сжатие. Составы вяжушего и прочность камня при сжатии из предлагаемого и известного вяжущих приведена в табл. 3. Как видно из данных табл. 4 на основе предлагаемого вяжущего получают камень, морозостойкость которого в 2,5-3 раза вьпае, чем у камня на известном вяжущем, а водостойкость повышена на 20-25%. 11овышенная водостойкость обуславливается малым содержавшем Са (ОН) в продуктах твердения за счет пониженного количества СаО в продуктах обжига, а также за счет связьгаания вьщеляющейся в процессе гидратации Са(ОН)2 аморфизированным кремнеземом золы-уноса с образованием низкоосновных гидросиликатов кальция. Высокая морозостойкость камня из предлагаемого вяжущего обусловлена наличием высокоразвитой гелевой структуры на основе низкоосновных гидросшшкатов кальция, обеспечивающих образование большого числа резервных пор в затвердевшем камне, в то время как суммарная пористость камня значительно уменьшается вследствие меньшей водопотре&юсти сырьевой смеси по сравнешю с известным вяжущим. Таблица 1 1,98 4,78 10,44 1,03 3,3

Продолжедай табл. 2

Таблица 4

Формула изобретения

Вяжущее, включающее продукт обжига твердого остатка отходов содового производства и кремнеземистого компонента и кремнеземис-. тый наполнитель, отличающееся :тем, что, с целью снижения водопотребности, повыщения прочности, водостойкости и морозостойкости, оно содержит продукт обжига при 1000-1200° С твердого остатка отходов содового производства и кремнеземистого компонента в соотнощешш от 1:1 до 1:2,3, причем в качестве кремнеземистого компонента и наполнителя оно содержит золу-унос и д,ополнительно гипс при следукнцем соотнощешш ком понентов, вес.%:

Продукт обжига40-70

Зола-унос.25-57

Гипс3-5

Источники ийформации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-30—Публикация

1980-03-26—Подача