(54) ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО ЗАБОЙНОГО ДВИГАТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2441125C2 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

| ПЕРЕВОДНИК СТОПОРНЫЙ (ВАРИАНТЫ) | 2017 |

|

RU2648369C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1996 |

|

RU2112856C1 |

| Соединение валов забойного двигателя | 1989 |

|

SU1760066A1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405903C1 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| ТУРБОБУР | 2000 |

|

RU2166602C1 |

| Шпиндельный турбобур | 1984 |

|

SU1323691A1 |

1

Изобретение относится к буровой технике, а именно к забойным двигателям для бурения нефтяных и газовых скважин.

Известно устройство для предохранения сработки турбин забойного двигателя, выполненное в виде секции турбобура, состоящей из фальшивого ротора и двух, соединенных с ним шпильками, шайб, причем шпильки срезаются при уменьшении зазора между шайбой и фальшивым ротором раньше, чем ротор турбины соприкоснется со статором 1.

Фальшивый ротор перекрывает отверстия для протока бурового раствора, что ведет к резкому повышению давления в гидравлической системе бурового тракта, а следовательно к порыву диафрагм на насосах, промыву бурильного инструмента. Кроме того, известное устройство одноразового пользования.

Известно предохранительное устройство забойного двигателя, содержаш.ее сепараторную втулку, установленную в корпусе двигателя, храповик, жестко связанный с валом, и элемент стопорения сепараторной втулки относительно храповика 2.

Недостатком известного устройства является рост давления в гидросистеме бурового тракта, который используется в качестве сигнала о моменте подъема забойного двигателя и является фактором, создающим аварийную ситуацию.

Цель изобретения - повышение надежности работы предохранительного устройства.

Поставленная цель достигается тем, что устройство снабжено втулкой с ходовой резьбой на наружной поверхности, корпус имеет отверстия и направляющий штифт для взаимодействия с ходовой резьбой втулки, при10чем втулка установлена в корпусе с возможностью передачи крутящего момента от сепараторной втулки в перекрытия отверстий корпуса.

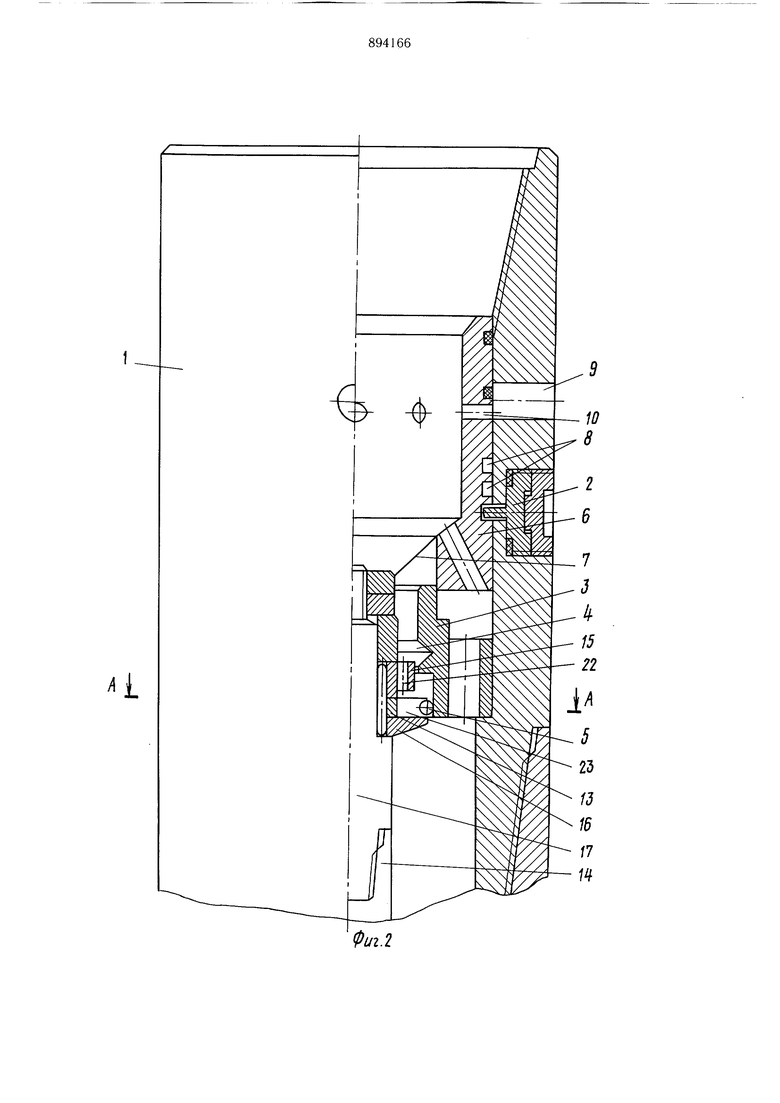

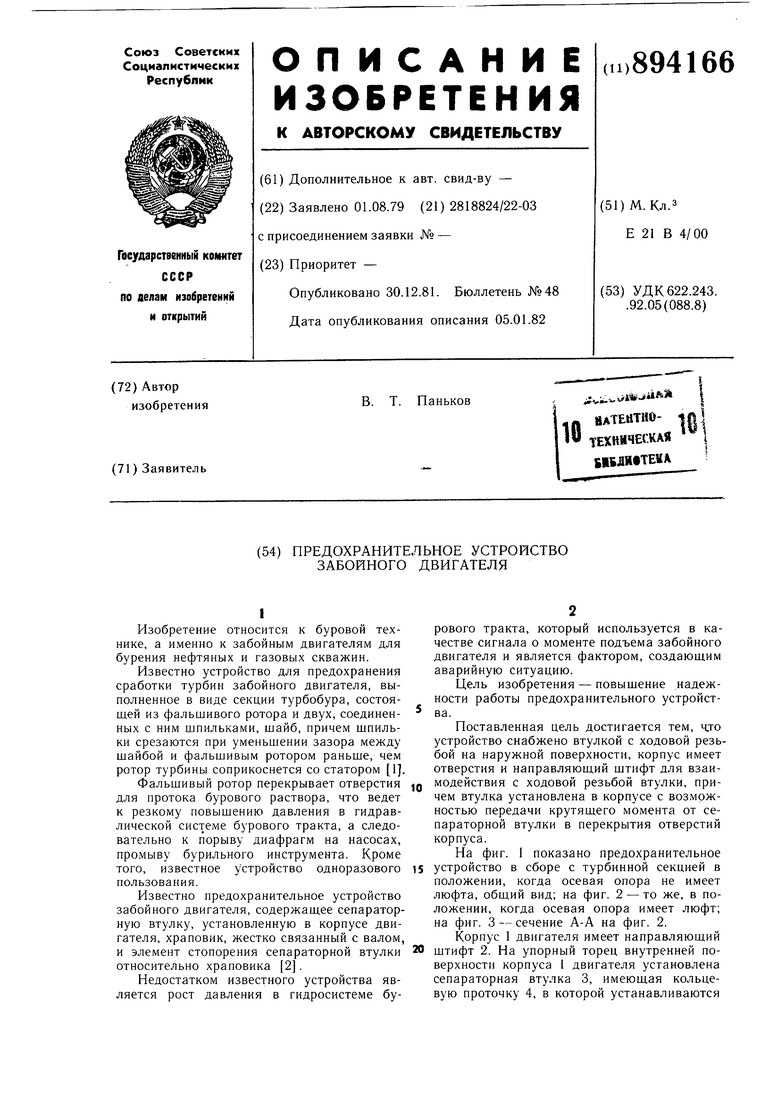

На фиг. 1 показано предохранительное устройство в сборе с турбинной секцией в

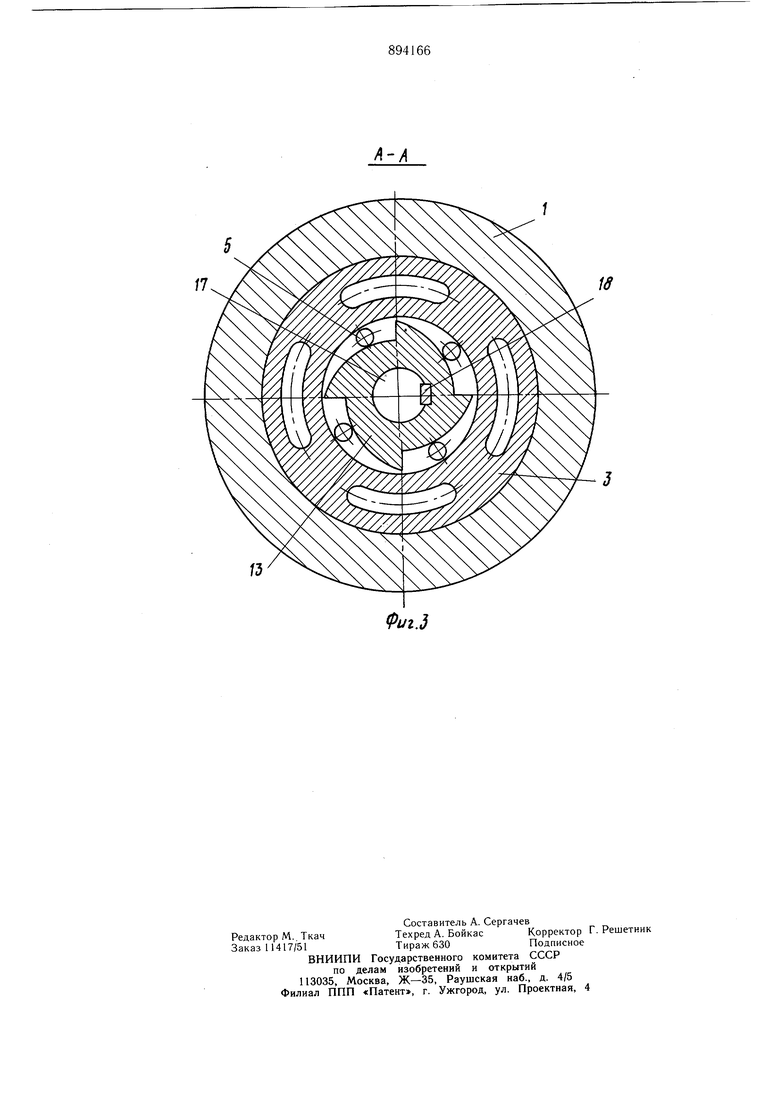

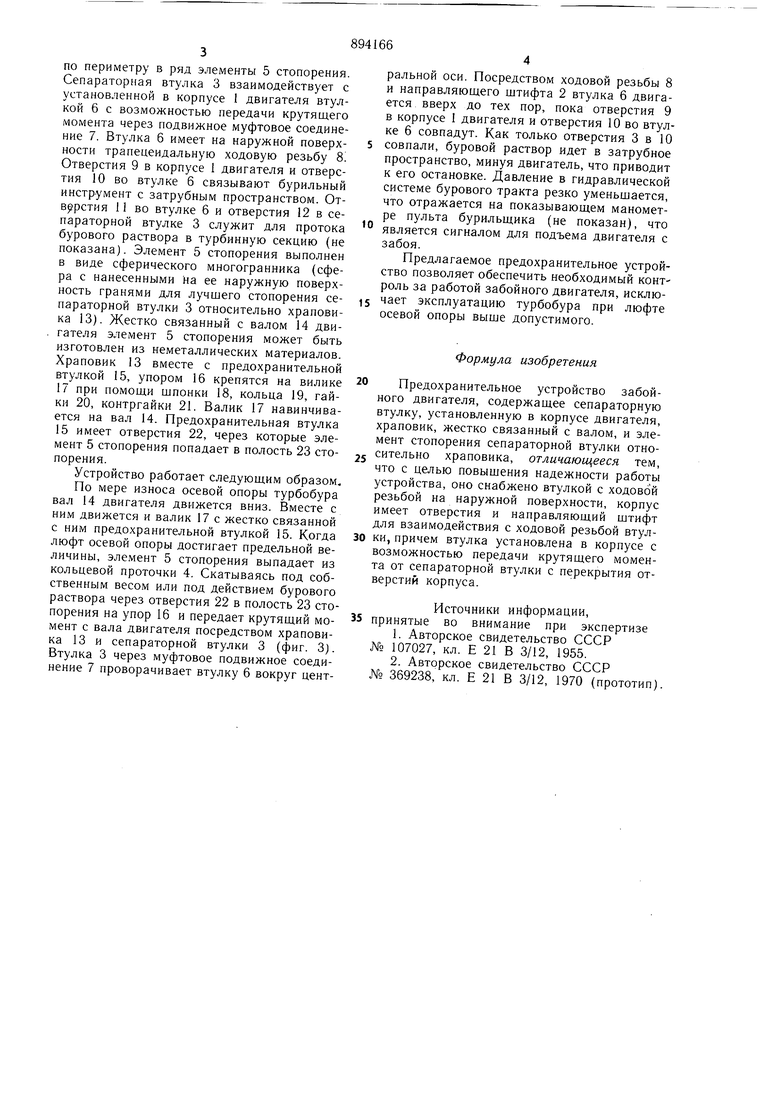

s положении, когда осевая опора не имеет люфта, общий вид; на фиг. 2 - то же, в положении, когда осевая опора имеет люфт; на фиг. 3 - сечение А-А на фиг. 2.

Корпус 1 двигателя имеет направляющий

20 штифт 2. На упорный торец внутренней поверхности корпуса I двигателя установлена сепараторная втулка 3, имеющая кольцевую проточку 4, в которой устанавливаются

по периметру в ряд элементы 5 стопорения. Сепараторная втулка 3 взаимодействует с установленной в корпусе 1 двигателя втулкой 6 с возможностью передачи крутящего момента через подвижное муфтовое соединение 7. Втулка 6 имеет на наружной поверхности трапецеидальную ходовую резьбу 8. Отверстия 9 в корпусе 1 двигателя и отверстия 10 во втулке 6 связывают бурильный инструмент с затрубным пространством. Отвррстия 11 во втулке 6 и отверстия 12 в сепараторной втулке 3 служит для протока бурового раствора в турбинную секцию (не показана). Элемент 5 стопорения выполнен в виде сферического многогранника (сфера с нанесенными На ее наружную поверхность гранями для лучшего стопорения сепараторной втулки 3 относительно храповика 13). Жестко связанный с валом 14 двигателя элемент 5 стопорения может быть изготовлен из неметаллических материалов. Храповик 13 вместе с предохранительной втулкой 15, упором 16 крепятся на вилике 17 при помощи щпонки 18, кольца 19, гайки 20, контргайки 21. Валик 17 навинчивается на вал 14. Предохранительная втулка 15 имеет отверстия 22, через которые элемент 5 стопорения попадает в полость 23 стопорения.

Устройство работает следующим образом. По мере износа осевой опоры турбобура вал 14 двигателя движется вниз. Вместе с ним движется и валик 17 с жестко связанной с ним предохранительной втулкой 15. Когда люфт осевой опоры достигает предельной величины, элемент 5 стопорения выпадает из кольцевой проточки 4. Скатываясь под собственным весом или под действием бурового раствора через отверстия 22 в полость 23 стопорения на упор 16 и передает крутящий момент с вала двигателя посредством храповика 13 и сепараторной втулки 3 (фиг. 3). Втулка 3 через муфтовое подвижное соединение 7 проворачивает втулку 6 вокруг центральной оси. Посредством ходовой резьбы 8 и направляющего щтифта 2 втулка 6 двигается вверх до тех пор, пока отверстия 9 в корпусе 1 двигателя и отверстия 10 во втулке 6 совпадут. Как только отверстия 3 в 10

совпали, буровой раствор идет в затрубное пространство, минуя двигатель, что приводит к его остановке. Давление в гидравлической системе бурового тракта резко уменьщается, что отражается на показывающем манометре пульта бурильщика (не показан), что является сигналом для подъема двигателя с забоя.

Предлагаемое предохранительное устройство позволяет обеспечить необходимый контроль за работой забойного двигателя, исключает эксплуатацию турбобура при люфте осевой опоры выще допустимого.

Формула изобретения

Предохранительное устройство забойного двигателя, содержащее сепараторную втулку, установленную в корпусе двигателя, храповик, жестко связанный с валом, и элемент стопорения сепараторной втулки относительно храповика, отличающееся тем, что с целью повыщения надежности работы устройства, оно снабжено втулкой с ходовой резьбой на наружной поверхности, корпус имеет отверстия и направляющий щтифт для взаимодействия с ходовой резьбой втулки, причем втулка установлена в корпусе с возможностью передачи крутящего момента от сепараторной втулки с перекрытия отверстий корпуса.

Источники информации, принятые во внимание при экспертизе

№ 369238, кл. Е 21 В 3/12, 1970 (прототип).

U2.1

Фиг.г

17

/3

fpuz.J

Авторы

Даты

1981-12-30—Публикация

1979-08-01—Подача