(54) КОЛОДКА УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| РЕВЕРСИВНЫЙ УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722222C1 |

| Колодка упорного подшипника скольжения | 1987 |

|

SU1470996A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1972 |

|

SU338698A1 |

| Сегментная колодка упорного подшипника | 1986 |

|

SU1339323A1 |

| Способ повышения нагрузочной способности гидродинамического двухстороннего упорного подшипника скольжения | 1957 |

|

SU116189A1 |

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722107C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2020 |

|

RU2757833C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ОСЕВЫХ НАГРУЗОК ПО НЕСУЩЕЙ ПОВЕРХНОСТИ УПОРНЫХ ПОДШИПНИКОВ И УПОРНЫЙ ПОДШИПНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2578938C2 |

1

Изобретение относится к упорным подшипникам и может быть испольэова- но в турбомашинах, работающих при больших удельных нагрузках.

Известна колодка упорного подшипника, имеющая плоскую рабочую поверхность. Подшипник с такими колодками используется для уравновешивания осевых усилий, возникающих в роторах турбомашин. Показателем нормальной работы этих подшипников является уровень температуры рабочей поверх- ности упорных колодок 1.

Недостатком этих конструкций является снижение несущей способности и Надежности работы из-за ухудшения гидродинамических свойств колодки, обусловленных выдавливанием из-под колодки значительного количества смазки через зазоры между упорным диском и рабочей поверхностью в периферийной и внутренней зонах колодки. Кроме того, к недостаткам указанных колодок следует отнести снйг жение несушей способности подшипника вследствие температурного прогиба рабочей поверхности из-за большого перепада температуры между рабо4ей и тыльной сторонами колодки.

Цель изобретения - повышение несущей способности и надежности упорного подшипника за счет улучшения.. гидродинамических свойств колодки.

Указанная цель достигается тем, что в колодке упорного подшипника скольжения,, содержащей рабочую по-, верхность и входную, выходную и боковые кромки, вдоль боковых кро10мок выполнены пояски с высотой, увеличивающейря от выходной кромки к входной, при этом суммарная площадь рабочей поверхности поясков составляет 30-35% рабочей поверхнос15ти колодки, а угол между плоскостью поясков и рабочей поверхностью в межпоясковой зоне составляет 0,002-0,0025 рад.

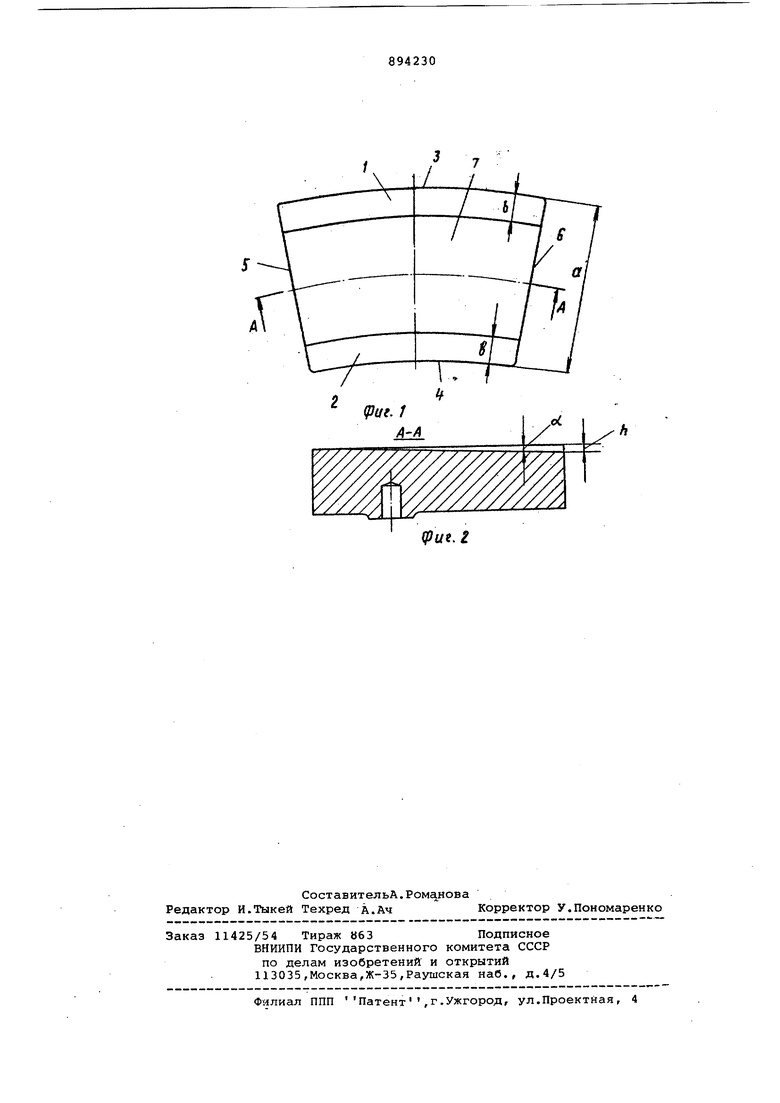

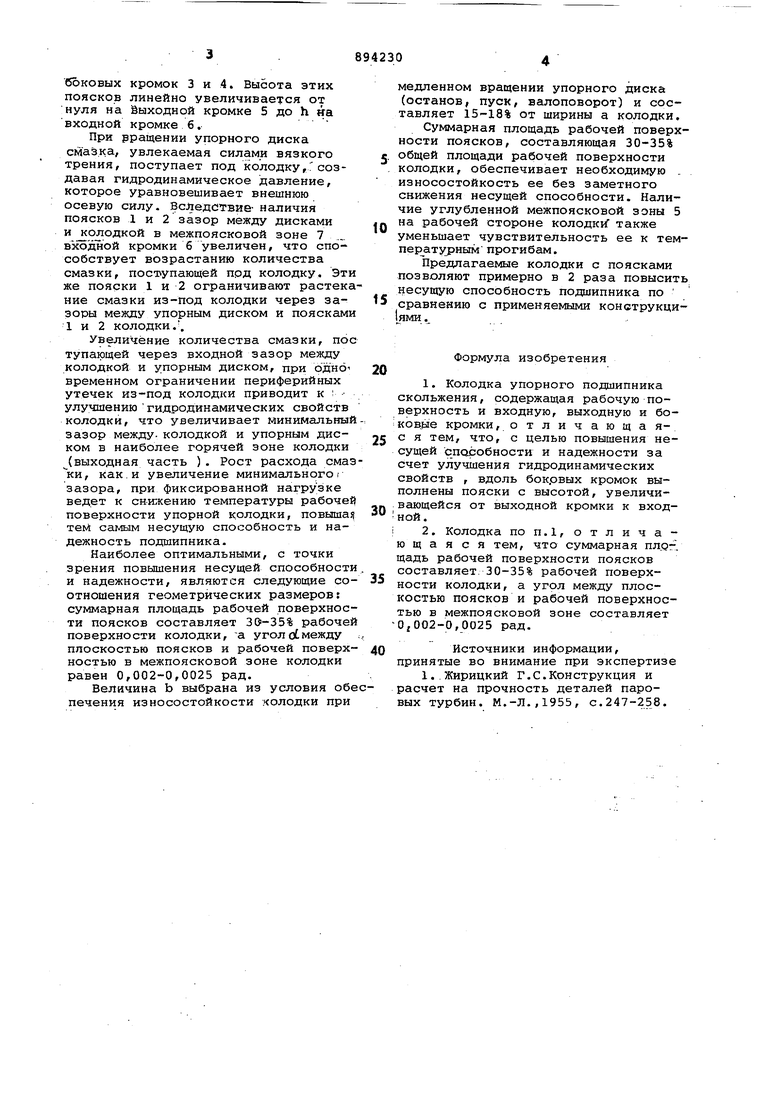

На фиг.1 изображена колодка,вид

20 в плане; на фиг. 2 - разрез А-А на фиг.1.

На чертежах обозначены : а- ширина колодки ; b - ширина поясков; h - максимальная высота поясков ;

25 d угол между плоскостью поясков и рабочей поверхностью в межпоясковой зоне.

Колодка упорного подшипника на рабочей поверхности содержит пояски

30 1 и 2 одинаковой ширины Ь вдоль

боковых кромок 3 и 4. Высота этих поясков линейно увеличивается от нуля на Выходной кромке 5 до h на входной кромке б.

При рращении упорного диска c Saзкa, увлекаемая силами вязкого трения, поступает под колодку,Г создавая гидродинамическое давление, которое уравновешивает внешнюю осевую силу. Вследствие- наличия поясков 1 и 2 зазор между дисками и колодкой в межпоясковой зоне 7 .. вход1 ой кромки б увеличен, что способствует возрастанию количества смазки, пост упающей прд колодку. Эти же пояски 1 и 2 ограничивают растекание смазки из-под колодки через заэоры между упорным диском и поясками 1 и 2 колодки/.

Увеличение количества смазки, пос тупающей через входной зазор между

колодкой и упорным диском, при ОДНО

временном ограничении периферийных утечек из-под колодки приводит к улучшениюгидродинамических свойств колодки, что увеличивает минимальныйзазор между, колодкой и упорным диском в наиболее горячей зоне колодки Jвыходная часть ). Рост расхода , как. и увеличение минимального г зазора, при фиксированной нагрузке ведет к сни;кению температуры рабочей поверхности упорной колодки, повыша тем самым несущую способность и надежность подшипника.

Наиболее оптимальными, с точки зрения повышения несущей способности и надежности/ являются следующие соотношения геометрических размеров: суммарная площадь рабочей поверхности поясков составляет 30i-35% рабочей поверхности колодки, а уголЫмежду плоскостью поясков и рабочей поверхностью в межпоясковой зоне колодки равен 0,002-0,0025 рад.

Величина b выбрана из условия обепечения износостойкости холодки при

медленном вращении упорного диска (останов, пуск, валоповорот и составляет 15-18% от ширины а колодки.

Суммарная площадь рабочей поверхности поясков, составляющая 30-35% общей площади рабочей поверхности колодки, обеспечивает необходимую износостойкость ее без заметного снижения несущей способности. Наличие углубленной межпоясковой зоны 5 на рабочей стороне колодки также уменьшает чувствительность ее к температурным прогибам.

Предлагаемые колодки с поясками позволяют примерно в 2 раза повысить несущую способность подшипника по сравнению с применяемыми конструкци1ями.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-30—Публикация

1980-02-01—Подача