(54) ТЕПЛООБМЕННОЕ УСТРОЙСТВО ВРАЩАЮЩЕЙСЯ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменное устройство вращаю-щЕйСя пЕчи | 1978 |

|

SU830094A1 |

| Теплообменное устройство вращающейсяпЕчи | 1979 |

|

SU817442A1 |

| Теплообменно-пылеулавливающееуСТРОйСТВО ВРАщАющЕйСя пЕчи | 1979 |

|

SU821888A2 |

| Теплообменно-пылеулавливающее устройство вращающейся печи | 1978 |

|

SU750234A1 |

| Теплообменно-пылеулавливающее устройство вращающейся печи | 1980 |

|

SU949306A2 |

| Теплообменное устройство вращающейся печи | 1983 |

|

SU1204905A1 |

| Теплообменное устройство вращающейся печи | 1979 |

|

SU863972A1 |

| Теплообменное устройство вращающейся печи | 1977 |

|

SU702225A1 |

| Встроенный теплообменник вращающейся печи | 1979 |

|

SU855352A1 |

| Теплообменное устройство вращающейся печи | 1982 |

|

SU1151803A1 |

I

Изобретение относится к технике внутри печных теплообменных устройств вращающейся печи.

По основному авт. св. № 830094 известно теплообменное устройство вращающейся печи, содержащее цепную завесу и установленные соосно с печью вдоль ее оси между рядами цепей конусные кольца, повернутые конусной поверхностью навстречу движению газов с увеличением величины диаметра по длине печи установленных колец в сторону холодного конца печи, в котором конусные кольца установлены перед цепной завесой по ходу движения газов, при этом конусные кольца между рядами цепей установлены отдельными группами. Газовый поток, встречая на своем пути конические насадки, от-, клоняется к влажной внутренней поверхности футеровки печи. При этом пыль, содержащаяся в потоке, присаживается как к шламу, проходящему по печи, так и к щламу, налипшему на поверхность конусных насадок. Очистительные цепи собирают с паверхностей тепловоспринимающего устройства шлам, подсушенный в виде корок 1,

Недостатком теплообменного устройства является повыщенный пылеунос, недостаточная тепловая эффективность. Это вызвано тем, что установка конусных насадок оказывает повышенное сопротивление газовому потоку, вследствие чего на месте установки насадок повышается скорость газов, повышается пылеунос из печи. 5 Цель изобретения - интенсификация теплообмена и пылеулавливания теплообменным устройством.

Указанная цель достигается тем, что в теплообменном устройстве вращающейся

,jj печи по авт. св.- № 830094 конусные кольца установлены по длине печи с переменным расстоянием между ними, при этом доля сечения, занятая одним кольцом, составляет 0,12-0,27 газопроходного сечения печи, а расстояние между первыми по ходу газов

15 конусными кольцами равно 0,08-0,15 диаметра печи с уменьшением расстояния между каждыми последующими кольцами на 0,6-0,95 кратную величину по сравнению с величиной расстояния между предыдущими кольцами.

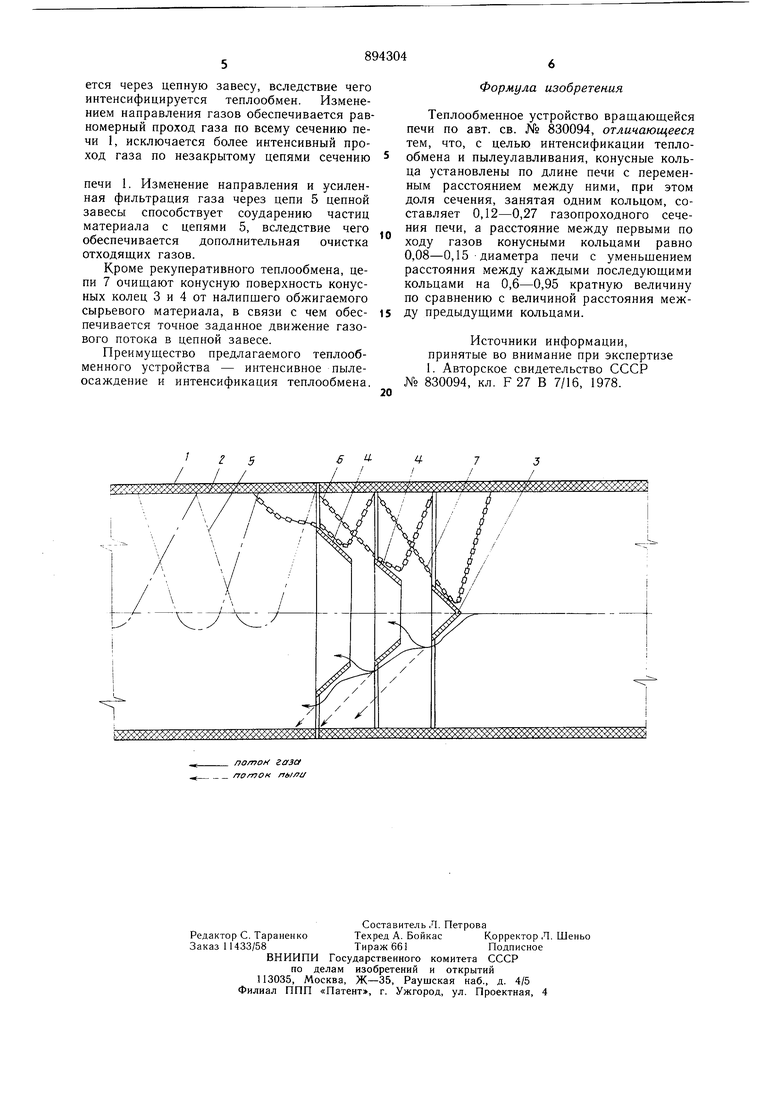

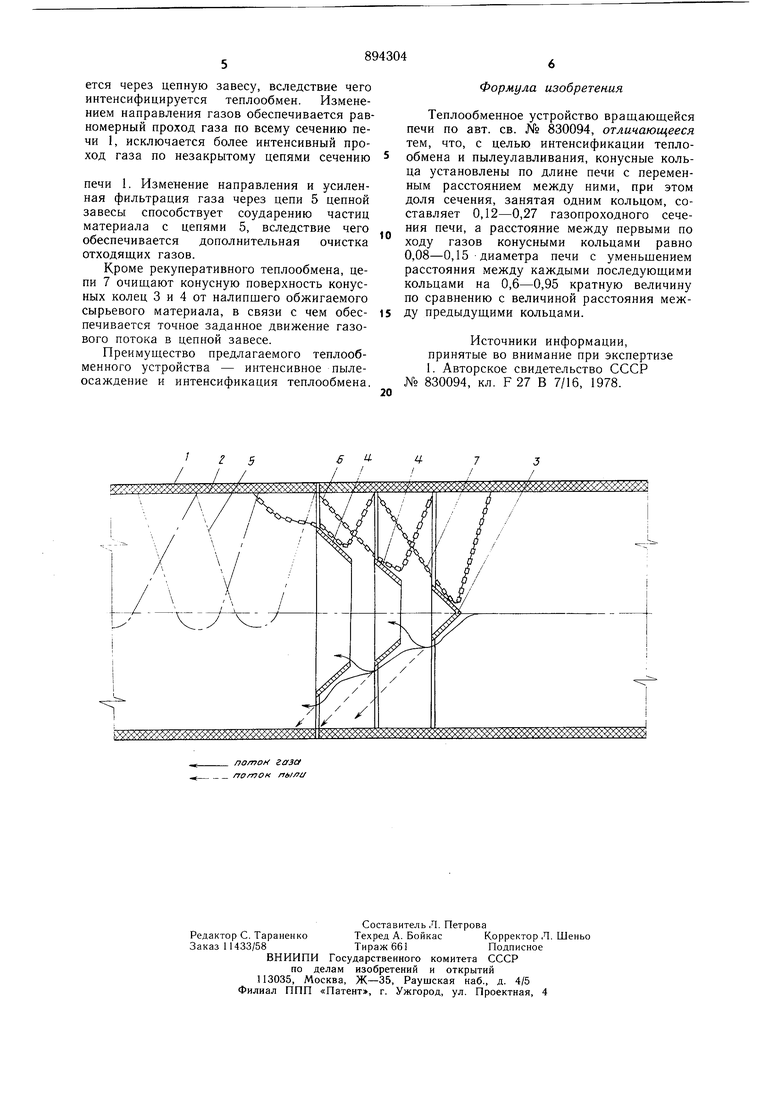

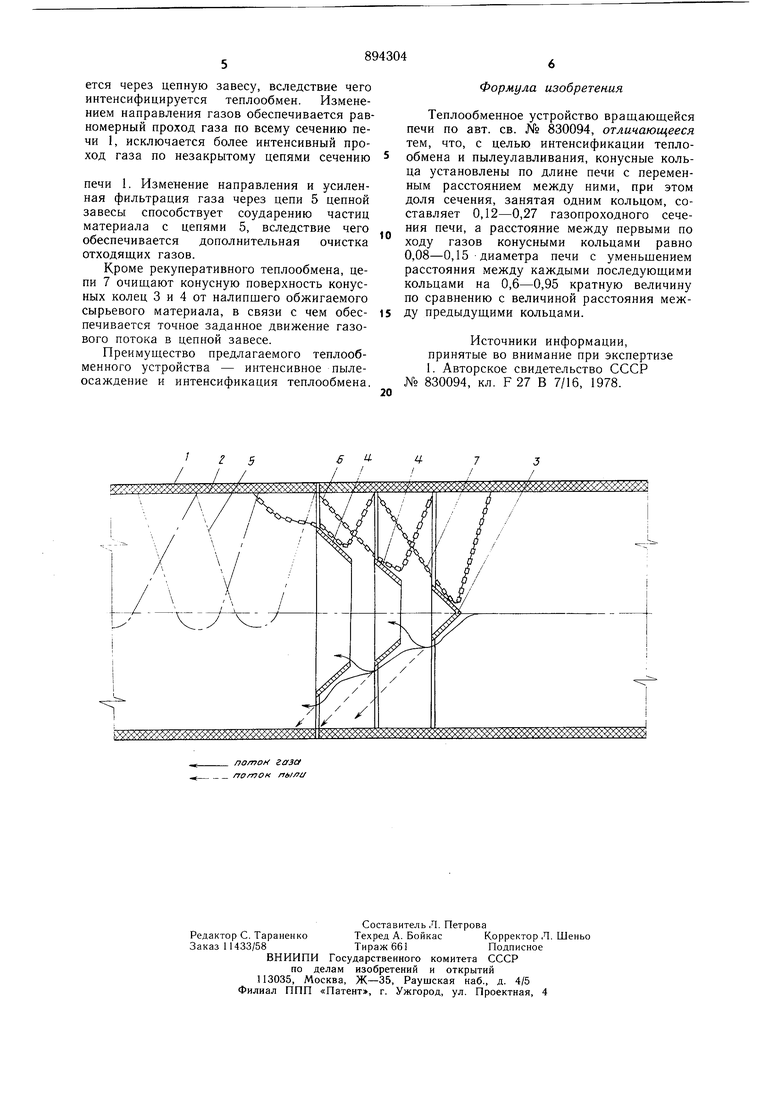

20 На чертеже изображено теплообменное устройство, продольный разрез.

Теплообменное устройство размещено во вращающейся печи 1, которая изнутри покрыта футеровкой 2. Теплообменное устройство состоит из группы конусных колец 3 и 4, установленных перед рядами по ходу газов цепей 5 цепной завесы. Конусные кольца 3 и 4 устанавливают соосно с печью 1 с увеличением диаметра в сторону холодного конца печи 1. Конусность конусных колец 3 и 4 выполнена под углом 30-60°. Конусные кольца 3 и 4 к корпусу печи 1 крепят кронштейнами 6. Между кронштейнами 6 навешены цепи 7.

Экспериментом и исследованиями установлено, что оптимальные условия работы предлагаемого теплообменного устройства наиболее эффективное пылеулавливание конусными кольцами 4 и интенсивный теплообмен в цепях при незначительных гидравлических сопротивлениях, - достигается при перекрывании газопроходного сечения печи 1 одним конусным кольцом 4 на 0,12- 0,27. При этом расстояние между первыми (по ходу газов) установленными конусными кольцами 3 и 4 составляет 0,08-0,15 диаметра печи 1 и расстояние между каждым последующим кольцом уменьшено на 0,6-0,95 кратную величину по сравнению с величиной расстояния между предыдущими кольцами 4.

Перекрывания кольцом 4 газопроходного сечения печи 1 выбрано из условий теплообмена и пылеулавливания при наименьших гидравлических сопротивлениях теплообменного устройства. При перекрывании газопроходного сечения печи 1 одним конусным кольцом 4 менее 0,12 газопроходного сечения печи 1 не достигается интенсификация теплообмена и пылеулавливания по сравнению с известным техническим решением. При перекрывании кольцом 4 более 0,27 сечения печи 1 реако увеличивается гидравлическое сопротивление проходу газов, увеличивается скорость газов, вследствие чего увеличивается пылеунос из печи 1.

Расстояние между установленными конусными кольцами 4 определено из условий повышения пылеулавливания, теплообмена, степени перемешивания газов по сечению печи 1 при перекрывании одним конусным кольцом 4 0,12-0,27 газопроходного сечения печи I.

При расстоянии между первыми кольцами 3 и 4 менее 0,08 диаметра печи 1 увеличивается скорость газов между кольцами 4, в связи с чем увеличивается гидравлическое сопротивление устройства. При расстоянии между первыми кольцами 3 и 4 более 0,15 диаметра печи 1 уменьшается пылеулавливающая способность устройства по причине увеличения количества пыли, проходящей с потоком газов между кольцами 4.

Расстояние между каждыми последующими кольцами 4 уменьшено на 0,6-0,95 кратную величину по сравнению с величиной расстояния между предыдущими кольцами 4. Уменьшение расстояния между кольцами 4 увеличивает скорость газов в периферийных, ближе к футеровке 2 расположенных кольцевых проходах, в связи с

чем газы от футеровки 2 .более интенсивно направляются в центр печи 1, улучщается перемешивание газов по сечению печи 1, вследствие чего увеличивается температура газов на поверхности слоя материала, а следовательно, теплопередача от газов материалу.

По длине теплообменного устройства устанавливают одну или несколько групп конусных колец 3 и 4. При установке в теплообменном устройстве более одной группы

конусных колец 3 и 4 одну группу устанавливают перед рядами {по ходу газов) цепей 5 цепной завесы, другие группы устанавливают между рядами цепей 5 цепной завесы. Величина расстояния между отдельными

группами конусных колец 3 и 4 составляют от 1,5 до 6,0 диаметров печи 1.

Навеска цепей 5 в предлагаемом теплообменном устройстве может быть осуществлена гирляндой, винтовой гирляндой, свободно висящими концами и др. способами

5 навески.

Теплообменное устройство устанавливается с холодного конца печи 1 на расстоянии, равном 1,0-2,0 диаметра печи 1. Длина теплообменного устройства 6-12 диаметров печи .

Теплообменное устройство работает следующим образом.

Запыленный газ проходит вдоль печи 1. Встречая на своем пути конусное кольцо 3, запыленный поток его конусной поверхностью направляется в сторону футеровки 2. При дальнейшем продвижении газ обходит конусное кольцо 3 и направляется между конусным кольцом 3 и конусным кольцом 4 и через внутреннюю полость кольца 4 проходит вдоль печи 1. При проходе конусной

0 поверхности конусного кольца 3 частицы материала не успевают изменить направление вместе с проходящим газом, и по инерции продвигаются в сторону футеровки 2, при этом более крупные частицы достигают

, поверхности футеровки 2, теряют скорость и осаждаются в печи 1, более мелкие достигают конусной поверхности кольца 4, с которого направляются на конусную поверхность следующего кольца 4, достигают футеровки 2 и осаждаются. Аналогичный процесс происходит при обтекании газами конусной поверхности последующих колец 4 - пылевидный материал продвигается к поверхности футеровки 2, а газ проходит между кольцами 4 и через внутреннюю полость кольца 4, а затем проходит вдоль цепной завесы.

Кроме этого, при обходе конусного кольца 3 и конусных колец 4 газ меняет направление и принужденно интенсивно фильтруется через цепную завесу, вследствие чего интенсифицируется теплообмен. Изменением направления газов обеспечивается рав номерный проход газа по всему сечению печи 1, исключается более интенсивный проход газа по незакрытому цепями сечению печи 1. Изменение направления и усиленная фильтрация газа через цепи 5 цепной завесы способствует соударению частиц материала с цепями 5, вследствие чего обеспечивается дополнительная очистка отходящих газов. Кроме рекуперативного теплообмена, цепи 7 очищают конусную поверхность конусных колец 3 и 4 от налипшего обжигаемого сырьевого материала, в связи с чем обеспечивается точное заданное движение газового потока в цепной завесе. Преимущество предлагаемого теплообменного устройства - интенсивное пылеосаждение и интенсификация теплообмена Формула изобретения Теплообменное устройство вращающейся печи по авт. св. № 830094, отличающееся тем, что, с целью интенсификации теплообмена и пылеулавливания, конусные кольца установлены по длине печи с переменным расстоянием между ними, при этом доля сечения, занятая одним кольцом, составляет 0,12-0,27 газопроходного сечения печи, а расстояние между первыми по ходу газов конусными кольцами равно 0.08-0,15 диаметра печи с уменьшением расстояния между каждыми последующими кольцами на 0,6-0,95 кратную величину по сравнению с величиной расстояния между предыдущими кольцами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 830094, кл. F 27 В 7/16, 1978.

поток газа

rrOfnoH пыли

Авторы

Даты

1981-12-30—Публикация

1979-06-13—Подача