(54) ПИРОЛИЗЕР ДЛЯ ГАЗОВОГО ХРОМАТОГРАФА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОЛИЗЕР | 1995 |

|

RU2082165C1 |

| Пиролизер для газовой хроматографии | 1980 |

|

SU879460A1 |

| Пиролизер для газовой хроматографии | 1985 |

|

SU1315899A1 |

| КРИОГЕННЫЙ АППАРАТ | 2021 |

|

RU2771876C1 |

| Пиролизер | 1986 |

|

SU1420524A1 |

| Пиролизер для газовой хроматографии | 1980 |

|

SU890244A1 |

| Устройство для высокотемпературнойпЕРЕРАбОТКи ОТХОдОВ пОлиМЕРОВ | 1979 |

|

SU816766A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 2005 |

|

RU2299806C1 |

| Способ переработки отходов карбоцепных термопластов | 2018 |

|

RU2701935C1 |

| Микрохолодильник | 1980 |

|

SU928144A1 |

Изобретение относится к хроматографическим устройствам и может быть использовано для анализа примесей масла и смазки и/или продуктов их деструкции в хладагентах криогенных систем. Известно пиролитическое устройство, содержащее корпус, снабженный каналами подвода и отвода газа, нагревателем с токоподводами 1. Недостатком известного устройства является большая погрешность анализа микропримесей масла и смазки , связанная с погрешностью нанесения малых количеств пробы, а также трудоемкость процесса анализа, обусловленная необходимостью отдельного приготовления пробы и необходимостью разборки и сборки устройства для нанесения пробы. Наиболее близким к предлагаемому по технической сущности является пиролизер для обнаружения примесей масла и смазки, содержащий камеру пиролиза, в которой установлен нагреватель, снабженный токоподводами, канал для подвода криогенной жидкости и каналы для подвода и отвода газа 2. Недостатком данного устройства является ограниченная температура охлаждения спирали нагревателя, которая из-за осуществления кондуктивного теплообмена с криогенной жидкостью и градиентов температур по хладопроводу и спирали превышает температуру криоагента. Выполнение спирали из материала с высокиим электрическим сопротивлением приводит к тому, что теплопроводность ее мала и, соответственно, температура ее в режиме охлаждения существенно выше температуры охлаждяющей жидкости. Это приводит к неполному вымерзанию низкокипящих фракций и продуктов деструкции масла и смазки. Снижение температуры охлаждения спирали путем увеличения общей теплопроводности хладопроводов и нагревателя, увеличением их диаметров приводит к увеличению объема камеры, что вызывает размывание пиков хроматограммы. Указанные причины приводят к снижению точности анализа. Цель изобретения - улучшение условий охлаждения и ускорение смены режимов. Поставленная цель достигается тем, что в пиролизере, содержащем камеру пирслиза, в которой установлен нагреватель, снабженный токоподводами, канал для подвода криогенной жидкости и каналы для .подвода и отвода газа, нагреватель выполнен в виде змеевикового теплообменника, соединеннога с камерой для подвода криогенной жидкости, причем на выходе змеевикового теплообменника установлен эжектор. С целью исключения нагрева при пропускании электрического тока, вводных и выводных участков, не являющихся частями змеевика теплообменника, они зашунтированы, например, медной втулкой. Выполнение нагревателя в виде змеевикового теплообменника позволяет при прокачке через него криогенной жидкости добиться минимальной температуры поверхности. Эта температура практически равна температуре охлаждающей жидкости, что позволяет более полно и быстро проводить отбор пробы. Для того, чтобы уменьщить вредную поверхность конденсации внутри корпуса, вводные и выводные участки теплообменника теплоизолированы.

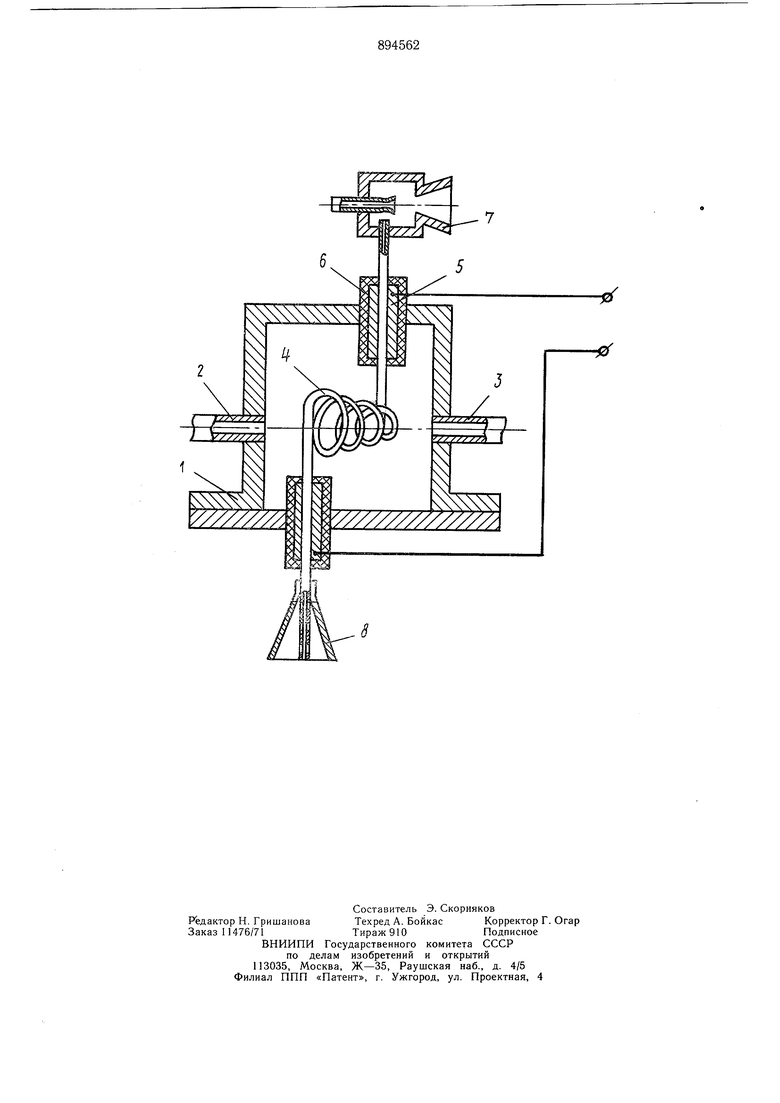

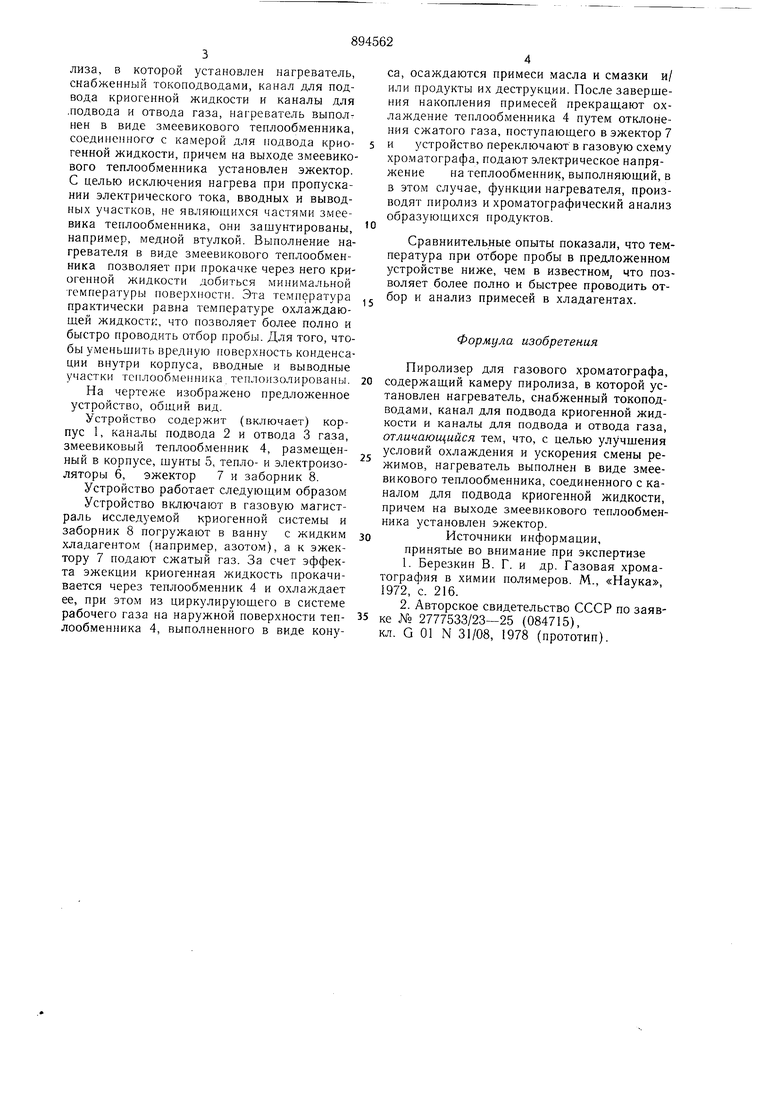

На чертеже изображено предложенное устройство, общий вид.

Устройство содержит (включает) корпус 1, каналы подвода 2 и отвода 3 газа, змеевиковый теплообменник 4, размещенный в корпусе, щунты 5, тепло- и электроизоляторы 6, эжектор 7 и заборник 8.

Устройство работает следующим образом

Устройство включают в газовую магистраль исследуемой криогенной системы и заборник 8 погружают в ванну с жидким хладагентом (например, азотом), а к эжектору 7 подают сжатый газ. За счет эффекта эжекции криогенная жидкость прокачивается через теплообменник 4 и охлаждает ее, при этом из циркулирующего в системе рабочего газа на наружной поверхности теплообменника 4, выполненного в виде конуса, осаждаются примеси масла и смазки и/ или продукты их деструкции. После заверщения накопления примесей прекращают охлаждение теплообменника 4 путем отклонения сжатого газа, поступающего в эжектор 7 и устройство переключают в газовую схему хроматографа, подают электрическое напряжение на теплообменник, выполняющий, в в этом случае, функции нагревателя, производят пиролиз и хроматографический анализ образующихся продуктов.

Сравниительные опыты показали, что температура при отборе пробы в предложенном устройстве ниже, чем в известном, что позволяет более полно и быстрее проводить отбор и анализ примесей в хладагентах.

Формула изобретения

Пиролизер для газового хроматографа, содержащий камеру пиролиза, в которой установлен нагреватель, снабженный токоподводами, канал для подвода криогенной жидкости и каналы для подвода и отвода газа, отличающийся тем, что, с целью улучщения условий охлаждения и ускорения смены режимов, нагреватель выполнен в виде змеевикового теплообменника, соединенного с каналом для подвода криогенной жидкости, причем на выходе змеевикового теплообменника установлен эжектор. 0Источники информации,

принятые во внимание при экспертизе

кл. G 01 N 31/08, 1978 (прототип).

Авторы

Даты

1981-12-30—Публикация

1980-05-12—Подача