t

Изобретение относится к технике измельчения хрупких пороиковых материалов и может быть использовано в порошковой металлургии, химической и других отраслях промьшшенности.

Известно устройство для измельчения матер15алов, содержащее цилиндрический контейнер, в котором расположенг1 эластичиая оболочка l .

Недостатком данного устройства является необходимость герметизации концов эластичной оболочки, что усложняет конструкцию контейнера и всего устройства в целом.

Наиболее близким к изобретению по технической сущности является устройство для измельчения материалов, содержащее цилиндрический контейнер, внутри которого расположены эластичиая оболочка и пуансоны, установленные с ее торцоп (2 .

Недостаткам;: известного устройстуа являются возрастание усилия измельчения из-за больших потерь на

Трение эластичной оболочки внутри контейнера и повьпиенный износ полости контейнера и оболочки.

Кроме того, при сжатии оболочки и измельчаемого материала пуансонами с плоскими торцами возможны выход порошка из полости эластичной оболочки и попадание его в зазоры между пуансонами, оболочкой и контейнером, что повышает усилия измельчения и

10 приводит к преждевременному выходу из строя деталей устройства.

Целью изобретения является снижение усилия измельчения и повышение надежности и долговечности деталей

ts устройства.

Эта цель достигается тем, что устройство для измельчения материалов, содержащее цилиндрический контейнер, внутри которого расроложены

20 эластичная камера и пуансоны, уста-новленные с ее торцов, с {абжено антифрикционными элементами для введения смазочного материала между эластичnoil кa fepoй и контейаероМд а торцы пуансонов снабжены затвораг-1и, выаолиеннымн в виде пробок, плотно вхолящих в отверстия эластичной Кс1меры. При этом . антифрикционные элементы могут быть ныполнены в виде кольцеиых канавок на наружной поверхности эластичной камеры, заполненных смазкой.

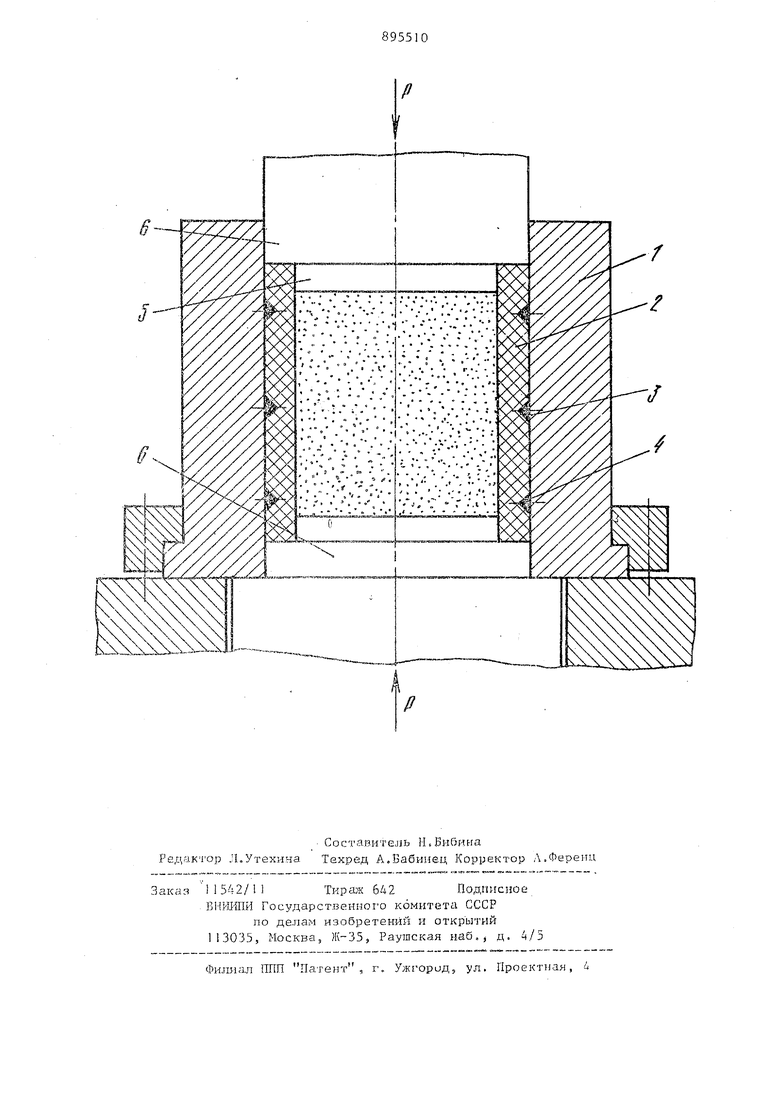

На чертеже изображено устройство дл7Я измельчения.

Оно содержит стальной дилиндричесский контейнер 1,во внутренней подости которого установлена эластичная камера 2,изготовленная, например из резины , полиуретана, а в наружной поверхности камеры выполнены кольцевые канавки 3, запол1генные смазочным материалом 4, например солидолом. В отверстия камеры с обоих торцоЕ плотно входят пробки 5 пуансонов 6.

Устройство работает следующим образом.

В цилиндрический контейнер 1 вводится нижнЕн пуансон 5 При этом пробка 5 плотно входит в отверстие камеры. После этого в камеру засыпается предварительно измельченньш ма териап, который уплотняется вручную или на вибростоле. Высота засыпкиi порошка в камеру выбирается так, чтобы соприкосновение торца верхней пробки с порошком произоишо после того, как пробка 5 полностью войдет в камеру. По мере опускания верхнего пуансона под действием усилия пресса камера и находчшийся в ней порошок

сжимаются в продольном направлении. При этом камера за счет утолщения стенок расширяется, произнидя дополнительное воздействие на порошок в радиальном направлении. В результате всестороннего сжатия порошка в камере при давлении, достигающем,например при измельчении карбида кремния 500 МПа, происходит его интенсивное измельчение. Затем оба пуансона с Пробками выводятся из контейнера, и из eльчeнный материал вы, ружается из камеры. В процессе работы устройства при продольном перемещении наружной поверхности камеры относительно стенки контейнера смазка, находящаяся в кольцевых канавках, вытесняется из них в результате сжатия камеры и смазывает рабочую поверхность контейнера. В результате снижается коэффициент трения между камерой и контейнером, уменьшаются усилие измельчения и износ контейнера.

Кроме того, расширение эластичной камеры в радиальном направлении обеспечивает плотное обжатие пробок .пуансонов. Это предотвращает выходпорошка и попадание его на рабочую поверхность контейнера, благодаря чему исключаются задиры ri износ детсшей устройства.

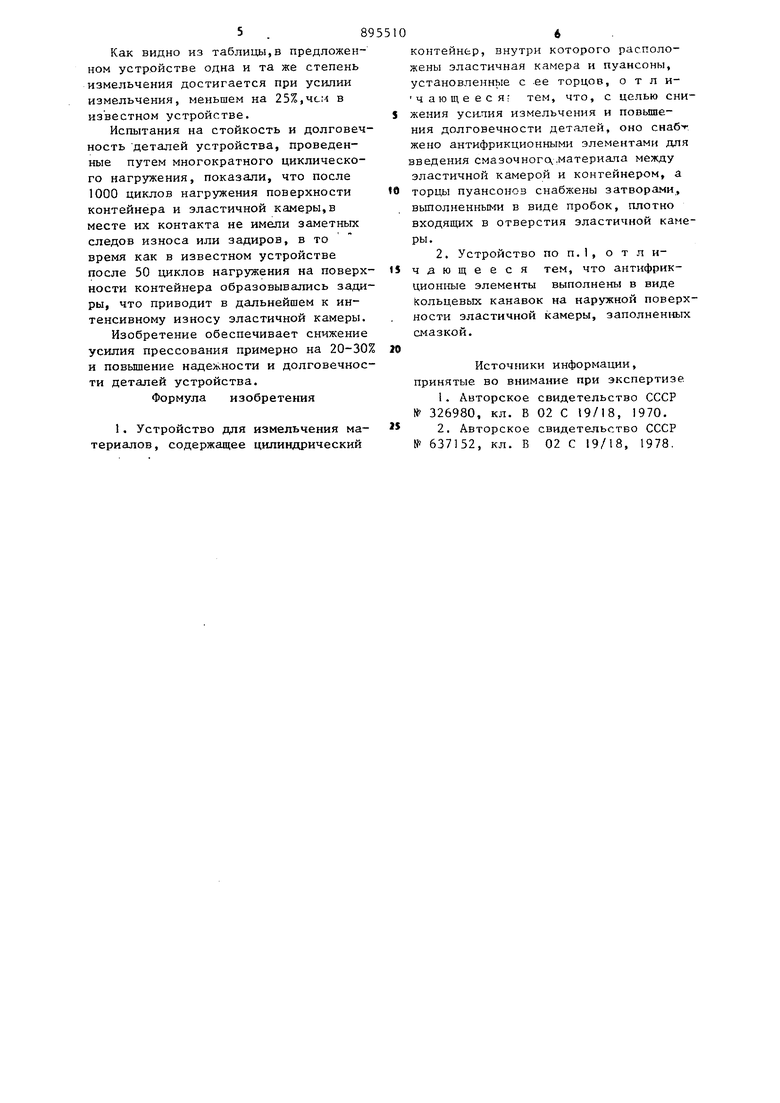

В таблице приведены результаты измельчения карбида кремния с исходной зернистостью около 0,5 мм,выполненного в лабораторных условиях ДонФТИ АП УССР.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2187399C2 |

| Устройство для спекания под давлением изделий из порошка | 1980 |

|

SU933254A1 |

| Устройство для измельчения порошков | 1979 |

|

SU837410A1 |

| МНОГОПУАНСОННАЯ УСТАНОВКА ШАРОВОГО ТИПА ДЛЯ СОЗДАНИЯ ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 1994 |

|

RU2077375C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2188731C2 |

| Многокамерное устройство для выращивания крупных кристаллов алмазов без силовой рамы | 2018 |

|

RU2699107C1 |

| Многокамерное устройство для выращивания крупных кристаллов алмазов | 2018 |

|

RU2686226C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 1998 |

|

RU2158644C2 |

| Разъемная пресс-форма для гидростатического прессования металлического порошка | 1983 |

|

SU1138245A1 |

Известное i00 50 0,5 Предла75 50 0,5 гаемое О,5мм -100 О,5мм-10% 0,2мм-40% О,1мм-50% 0,5мм - 100% О,5мм-10% 0,2мм-40% О,1мм-50% 5 .8 Как видно из таблицы,в предложенном устройстве одна и та же степень измельчения достигается при усилии измельчения, меньшем на 25%,чем в известном устройстве. Испытания на стойкость и долговеч ность деталей устройства, проведенные путем многократного циклического нагружения, показали, что после 1000 циклов нагружения поверхности контейнера и эластичной камеры,в месте их контакта не имели заметных следов износа или задиров, в то время как в известном устройстве после 50 циклов нагружения на поверх ности контейнера образовывались зади ры, что приводит в дальнейшем к интенсивному износу эластичной камеры. Изобретение обеспечивает снижение усилия прессования примерно на 20-30 и повышение надежности и долговечнос ти деталей устройства. Формула изобретения 1. Устройство для измельчения материалов, содержащее цилиндрический контейнер, внутри которого расположены эластичная камера и пуансоны, установленные с -ее торцов, о т л ичающееся; тем, что, с целью снижения уси-пия измельчения и повышения долговечности деталей, оно снабг жено антифрикционными элементами для ведения смазочного.материала между эластичной камерой и контейнером, а торцы пуансонСЗ снабжены затворами, вьшолненными в виде пробок, плотно входящих в отверстия эластичной камеры. 2. Устройство по п.1, отличающееся тем, что антифрикционные элементы выполнены в виде Кольцевых канавок на наружной поверхности эластичной камеры, заполненных смазкой. Источники информации, принятые во BHHMaiiHe при экспертизе 1.Авторское свидетельство СССР № 326980, кл. В 02 С 19/18, 1970. 2.Авторское свидетельство СССР № 637152, кл. В 02 С 19/18, 1978.

Авторы

Даты

1982-01-07—Публикация

1980-04-30—Подача