Изобретение относится к порошковой металлургии, в частности, к- пресс-формам для гидростатического прессования металлического порошка,, при изготовлении крупногабаритных трубчатых изделий из порошка. Известна пресс-форма для гидростатического прессования металлического порошка, состоящая из наружной и внутренней перфорированных металлических оболочек, эластичных оболочек, центрирующих металлических колец и эластичных манжет .

Недостатком такой пресс-формы является сложность в эксплуатации, обусловленная необходимостью тщательной сборки и герметизации ее узлов.

Наиболее близкой к изобретению по технической .сущности и достигаемому результату, является разъемная пресс-форма для гидростатического прессования металлического порошка, включающая наружную разъемную и внутреннюю перфорированную оболочки с эластичными чехлами, уплотнительиые эластичные пробки и центрирующие шайбы. При этом наружная оболочка состоит из нескольких составных частей 2.

Недостатком известной пресс-формы является низкая производительность технологического процесса, обусловленная необходимостью полного демонтажа пресс-формы после завершения процесса прессования и последующей полной сборки перед очередИ1)1М процессом прессования. Кро.ме того, сборка и демонтаж пресс-формы требуют применения ручного высококвалифицированпого труда с целью предохранения спрессованного изделия от поломки.

Целью изобретения является повышение производительности технологического процесса и снижение затрат ручного труда при монтаже и демонтаже пресс-формы.

Указанная цель достигается тем, что в разъемной пресс-форме для гидростатического прессования металлического порошка, включающей наружную разъемную и внутреннуюю перфорированную оболочки с эластичными чехлами, уплотнительные эластичные пробки и центрирующие шайбы, наружная оболочка выполнена с линией разъема, наклоненной под углом к ее образующей, при этом края оболочки в плоскости, перпендикулярной оси пресс-формы, смещены относительно один другого, а центрирующие шайбы выполнены с профилированными опорными поверхностями.

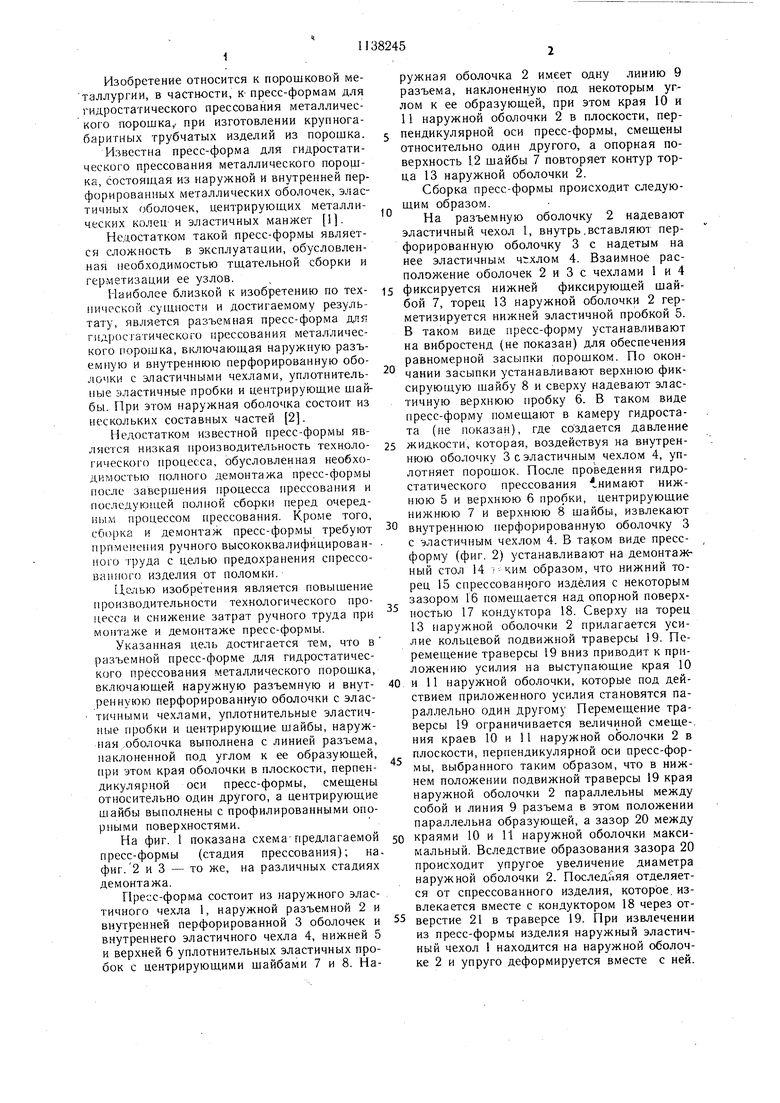

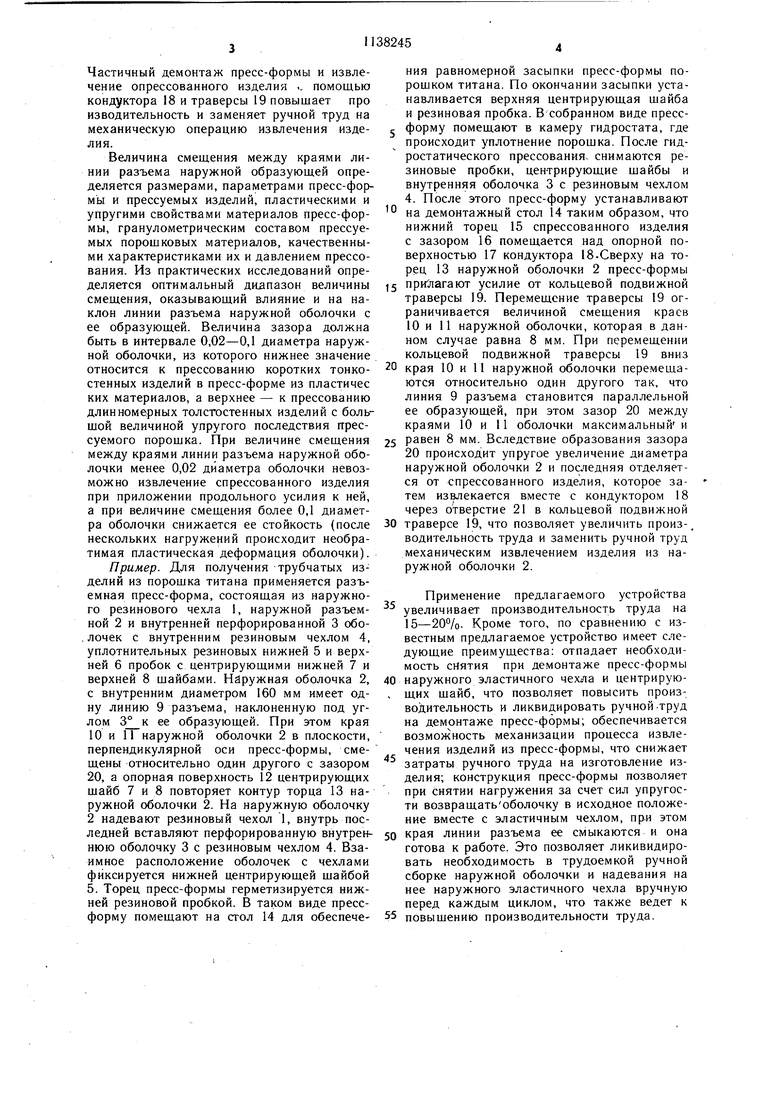

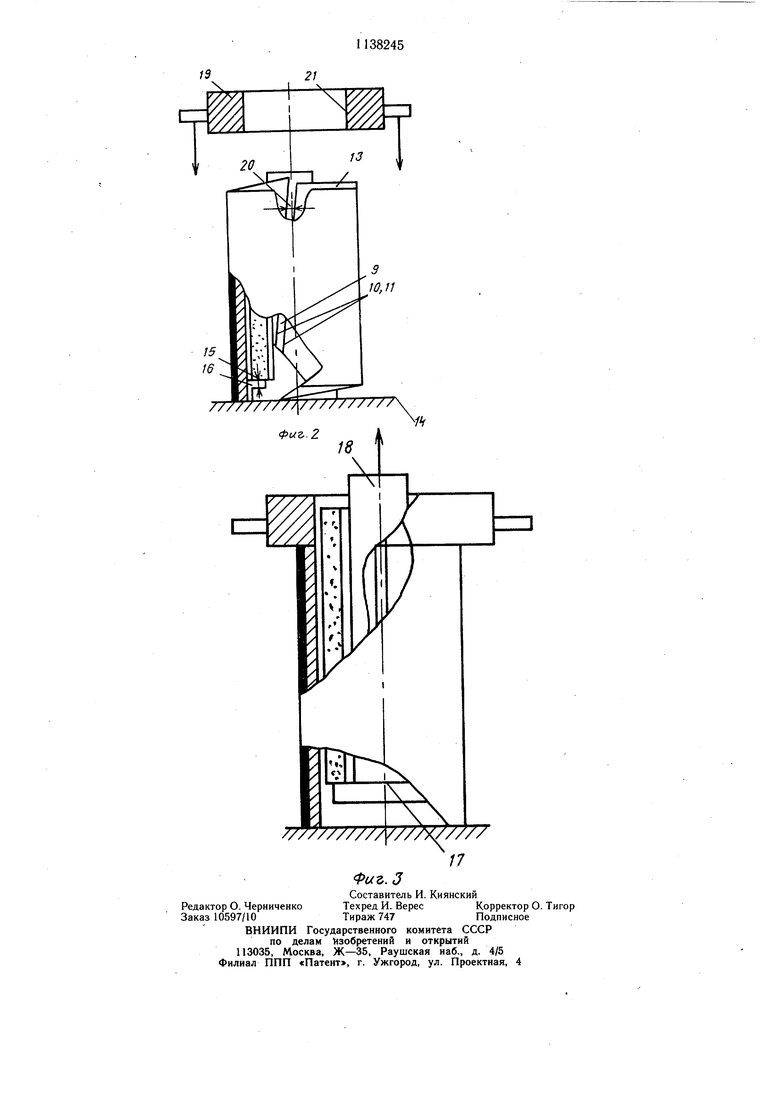

На фиг. 1 показана схема-предлагаемой пресс-формы (стадия прессования); нафиг.2 и 3 - то же, на различных стадиях демонтажа.

Нреес-форма состоит из наружного эластичного чехла 1, наружной разъемной 2 и внутренней перфорированной 3 оболочек и внутреннего эластичного чехла 4, нижней 5 и верхней 6 уплотнительных эластичных пробок с центрирующими щайбами 7 и 8. Наружная оболочка 2 имеет одну линию 9 разъема, наклоненную под некоторым углом к ее образующей, при этом края 10 и 11 наружной оболочки 2 в плоскости, перпендикулярной оси пресс-формы, смещены относительно один другого, а опорная поверхность 12 щайбы 7 повторяет контур торца 13 наружной оболочки 2.

Сборка пресс-формы происходит следующим образом.

На разъемную оболочку 2 надевают эластичный чехол 1, внутрь.вставляют перфорированную оболочку 3 с надетым на нее эластичным чахлом 4. Взаимное расположение оболочек 2 и 3 с чехлами 1 и 4

фиксируется нижней фиксирующей шайбой 7, торец 13 наружной оболочки 2 герметизируется нижней эластичной пробкой 5. В таком виде пресс-форму устанавливают на вибростенд (не показан) для обеспечения равномерной засыпки порошком. По окончании засыпки устанавливают верхнюю фиксирующую шайбу 8 и сверху надевают эластичную верхнюю пробку 6. В таком виде пресс-форму помещают в камеру гидростата (не показан), где создается давление

5 жидкости, которая, воздействуя на внутреннюю оболочку 3 с эластичным чехлом 4, уплотняет порошок. После проведения гидростатического прессования Снимают нижнюю 5 и верхнюю 6 пробки, центрирующие нижнюю 7 и верхнюю 8 шайбы, извлекают

0 внутреннюю перфорированную оболочку 3 с эластичным чехлом 4. В виде прессформу (фиг. 2) устанавливают на демонтажный стол 14 г-КИМ образом, что нижний торец 15 спрессован(ого изделия с некоторым зазором 16 помещается над опорной поверхностью 17 кондуктора 18. Сверху на торец 13 наружной оболочки 2 прилагается усилие кольцевой подвижной траверсы 19. Перемещение траверсы 19 вниз приводит к приложению усилия на выступающие края 10

0 и 11 наружной оболочки, которые под действием приложенного усилия становятся параллельно один другому Перемещение траверсы 19 ограничивается величиной смеще-, ния краев 10 и 11 наружной оболочки 2 в плоскости, перпендикулярной оси пресс-формы, выбранного таким образом, что в нижнем положении подвижной траверсы 19 края наружной оболочки 2 параллельны между собой и линия 9 разъема в этом положении параллельна образующей, а зазор 20 между

0 краями 10 и Г1 наружной оболочки максимальный. Вследствие образования зазора 20 проис.ходит упругое увеличение диаметра наружной оболочки 2. Последняя отделяется от спрессованного изделия, которое, извлекается вместе с кондуктором 18 через отверстие 21 в траверсе 19. При извлечении из пресс-формы изделия наружный эластичный чехол 1 находится на наружной оболочке 2 и упруго деформируется вместе с ней.

Частичный демонтаж пресс-формы и извлечение опрессованного изделия ., помощью кондуктора 18 и траверсы 19 повышает про изводительность и заменяет ручной труд на механическую операцию извлечения изделия.

Величина смещения между краями линии разъема наружной образующей определяется размерами, параметрами пресс-формы и прессуемых изделий, пластическими и упругими свойствами материалов пресс-формы, гранулометрическим составом прессуемых порошковых материалов, качественными характеристиками их и давлением прессования. Из практических исследований определяется оптимальный диапазон величины смещения, оказывающий влияние и на наклон линии разъема наружной оболочки с ее образующей. Величина зазора должна быть в интервале 0,02-0,1 диаметра наружной оболочки, из которого нижнее значение относится к прессованию коротких тонкостенных изделий в пресс-форме из пластичес ких материалов, а верхнее - к прессованию длинномерных толстостенных изделий с большой величиной упругого последствия гтрессуемого порошка. При величине смещения между краями линии разъема наружной оболочки менее 0,02 диаметра оболочки невозможно извлечение спрессованного изделия при приложении продольного усилия к ней, а при величине смещения более 0,1 диаметра оболочки снижается ее стойкость (после нескольких нагружений происходит необратимая пластическая деформация оболочки).

Пример. Для получения трубчатых изделий из порошка титана применяется разъемная пресс-форма, состоящая из наружного резинового чехла 1, наружной разъемной 2 и внутренней перфорированной 3 обо, лочек с внутренним резиновым чехлом 4, уплотнительных резиновых нижней 5 и верхней 6 пробок с центрирующими нижней 7 и верхней 8 щайбами. Наружная оболочка 2, с внутренним диаметром 160 мм имеет одну линию 9 разъема, наклоненную под углом 3° к ее образующей. При этом края 10 и 11 наружной оболочки 2 в плоскости, перпендикулярной оси пресс-формы, смещены относительно один другого с зазором 20, а опорная поверхность 12 центрирующих шайб 7 и 8 повторяет контур торца 13 наружной оболочки 2. На наружную оболочку 2 надевают резиновый чехол 1, внутрь последней вставляют перфорированную внутреннюю оболочку 3 с резиновым чехлом 4. Взаимное расположение оболочек с чехлами фиксируется нижней центрирующей щайбой 5. Торец пресс-формы герметизируется нижней резиновой пробкой. В таком виде прессформу помещают на сгол 14 для обеспечения равномерной засыпки пресс-формы порошком титана. По окончании засыпки устанавливается верхняя центрирующая шайба и резиновая пробка. В собранном виде прессг форму помещают в камеру гидростата, где происходит уплотнение порощка. После гидростатического прессования, снимаются резиновые пробки, центрирующие шайбы и внутренняя оболочка 3 с резиновым чехлом 4. После этого пресс-форму устанавливают

на демонтажный стол 14 таким образом, что нижний торец 15 спрессованного изделия с зазором 16 помещается над опорной поверхностью 17 кондуктора 18.Сверху на торец 13 наружной оболочки 2 пресс-формы

5 прилагают усилие от кольцевой подвижной траверсы 19. Перемещение траверсы 19 ограничивается величиной смещения краев 10 и 11 наружной оболочки, которая в данном случае равна 8 мм. При перемещении кольцевой подвижной траверсы 19 вниз

0 края 10 и И наружной оболочки перемещаются относительно один другого так, что линия 9 разъема становится параллельной ее образующей, при этом зазор 20 между краями 10 и II оболочки максимальный и

5 равен 8 мм. Вследствие образования зазора 20 происходит упругое увеличение диаметра наружной оболочки 2 и последняя отделяется от спрессованного изделия, которое затем извлекается вместе с кондуктором 18 через отверстие 21 в кольцевой подвижной

0 траверсе 19, что позволяет увеличить произ-. водительность труда и заменить ручной труд механическим извлечением изделия из наружной оболочки 2.

Применение предлагаемого устройства увеличивает производительность труда на 15-20%. Кроме того, по сравнению с известным предлагаемое устройство имеет следующие преимущества; отпадает необходимость снятия при демонтаже пресс-формы

наружного эластичного чехла и центрирующих щайб, что позволяет повысить производительность и ликвидировать ручной -труд на демонтаже пресс-формы; обеспечивается возможность механизации процесса извлечения изделий из пресс-формы, что снижает затраты ручного труда на изготовление изделия; конструкция пресс-формы позволяет при снятии нагружения за счет сил упругости возвращатьоболочку в исходное положение вместе с эластичным чехлом, при этом

края линии разъема ее смыкаются и она готова к работе. Это позволяет ликивидировать необходимость в трудоемкой ручной сборке наружной оболочки и надевания на нее наружного эластичного чехла вручную перед каждым циклом, что также ведет к

повыщению производительности труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разъемная пресс-форма для гидростатического прессования металлического порошка | 1984 |

|

SU1232372A1 |

| Устройство для гидростатического прессования трубчатых изделий из порошка | 1982 |

|

SU1061932A1 |

| РАЗЪЕМНАЯ ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПОРОШКОВ | 1972 |

|

SU420399A1 |

| Пресс-форма для гидростатического прессования порошков | 1973 |

|

SU466951A1 |

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| Пресс-форма для гидростатического прессования изделий из порошков | 1981 |

|

SU980961A1 |

| Способ гидростатического прессования изделий из порошка | 1983 |

|

SU1156851A1 |

| РАЗЪЕМНАЯ ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1973 |

|

SU384621A1 |

| Пресс-форма для гидростатического прессования порошков | 1983 |

|

SU1199449A1 |

| Прессформа для гидростатического прессования изделий из порошковых материалов | 1973 |

|

SU461847A1 |

РАЗЪЕМНАЯ ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включающая наружную разъемную и внутреннюю перфорированную оболочки с эластичными чехлами, уплотнительные эластичные пробки и центрируюш.ие шайбы, отличающаяся тем, что, с целью повышения производительности технологического процесса и снижения затрат ручного труда при монтаже и демонтаже пресс-формы, наружная оболочка выполнена с линией разъема, наклоненной под углом к ее образующей, при этом края оболочки в плоскости, перпендикулярной оси пресс-формы, смешены относительно один другого, а центрирующие I шайбы выполнены с профилированными опорными поверхностями. (Л 00 оо to 4;: СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Белов С | |||

| В | |||

| Пористые металлы в машиностроении | |||

| М., «Машиностроение, 1981, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Павлов В | |||

| А | |||

| Живов Л | |||

| И | |||

| и др | |||

| Получение титановых фильтров | |||

| М., «Цветметинформация, 1973, с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1985-02-07—Публикация

1983-10-05—Подача