Изобретение относится к области изготовления изделий из порошков, конкретно к области гидростатического прессования из порошков изделий в виде трубок.

Известно, приводимое в качестве аналога, устройство для гидростатического прессования из порошков различных изделий, в том числе трубок (Процессы изостатического прессования./Под ред. П.Дж.Джеймса. М.: Металлургия, 1990, с.79), представляющее собой пресс-камеру, состоящую из толстостенного контейнера, внутри которого закреплена эластичная оболочка и по оси установлен стержень, который при напрессовке на него порошка образует отверстие в прессуемой трубке. Сверху контейнер закрыт резьбовой пробкой, воспринимающей осевое усилие от создаваемого в нем давления и передающей это усилие на стенки контейнера. Загрузка порошка производится в полость между эластичной оболочкой и центральным стержнем, и после запирания контейнера резьбовой пробкой подачей жидкости высокого давления в полость между внутренней стенкой контейнера и эластичной оболочкой производится спрессовывание порошка. Для удаления прессовки необходимо открыть резьбовую пробку и извлечь центральный стержень с прессовкой, после чего снять со стержня прессовку.

Недостатком устройства является невозможность обеспечения равномерной по плотности засыпки порошка, особенно при прессовании тонкостенных трубок с большим отношением длины к диаметру. Это приводит к искажению формы наружной поверхности трубки, отклонению от заданных размеров, требует большого припуска по толщине стенки и ведет к необходимости дальнейшей механической обработки, что не всегда возможно.

Кроме того, устройство такого типа является малопроизводительным, т.к. оно не имеет механизации для сборки и разборки, выполняемых при каждом цикле прессования.

Известно также, приводимое в качестве второго аналога, устройство для гидростатического прессования трубок из порошка (журнал “Metal Powder Report”, sept. 1987, р.619, 622), которое представляет собой пресс-камеру, содержащую толстостенный контейнер со сквозным центральным отверстием. В отверстии с помощью верхней и нижней крышек закреплены эластичные оболочки - наружная, герметизирующая кольцевую полость высокого давления жидкости, и внутренняя, формующая порошок. В глухое отверстие пробки, закрывающей контейнер снизу, вставляется и направляется в ней центральный стержень. При поднятой верхней пробке производится засыпка порошка, после чего пробка вставляется в контейнер. Подготовленная к прессованию пресс-камера перемещается в силовую станину, располагается между ее неподвижными верхней и нижней поперечинами, после чего при подаче жидкости высокого давления производится спрессовывание трубки. После сброса давления пресс-камера выводится из силовой станины, извлекается верхняя пробка, и прессовка вместе с центральным стержнем удаляется из рабочей зоны. Тем самым обеспечивается частичная механизация сборки-разборки пресс-камеры при каждом цикле прессования.

Недостаток устройства - невозможность достижения равноплотной засыпки порошка при прессовании тонкостенных трубок с большим отношением длины к диаметру, что приводит к снижению качества изделий.

Наиболее близким к предлагаемому изобретению (прототипом) является устройство по патенту США №5080573, 14.06.92, US C1. 425/346.

Устройство предназначено для прессования мелких керамических изделий (изоляторов свечей зажигания, колб аккумуляторов, трубок и т.п.).

Устройство включает силовую станину с верхней и нижней неподвижными поперечинами, расположенную между ними подвижную поперечину, бункер с порошком и дозирующее устройство, установленные на станине. Прессование изделия производится в пресс-камере, установленной на нижней, неподвижной поперечине. Пресс-камера представляет собой толстостенный контейнер, в котором установлена и закреплена эластичная оболочка, герметизирующая полость высокого давления жидкости и передающая давление на прессуемый порошок. Сверху и снизу контейнер закрыт плитами. Верхняя плита имеет расположенное под углом к оси пресс-камеры отверстие для засыпки порошка.

На подвижной поперечине установлена верхняя пробка и проходящий через нее центральный стержень, служащий для образования внутренней полости в прессовке. Перемещение подвижной поперечины производится с помощью гидравлического цилиндра, установленного на верхней неподвижной поперечине.

Перед засыпкой порошка центральный стержень перемещается вниз в пресс-камеру. Отмеренная дозатором порция порошка по трубке через отверстие в верхней плите поступает в пресс-камеру. Перемещением подвижной поперечины опускается верхняя пробка, запирающая рабочую полость пресс-камеры. Подачей жидкости высокого давления производится спрессовывание порошка. После сброса давления оболочка отходит от прессовки, подвижная поперечина поднимается вместе с пробкой и центральным стержнем с напрессованным не него изделием.

Устройство обеспечивает высокопроизводительное (в полуавтоматическом или автоматическом режиме) прессование изделий сложной формы, в том числе тонкостенных трубок с большим отношением длины к диаметру.

Недостатками устройства являются:

- недостаточно высокая и равномерная плотность засыпки порошка через боковое отверстие в кольцевой зазор, особенно при прессовании тонкостенных трубок. При этом не обеспечивается горизонтальность верхнего торца засыпки, что искажает форму и размеры прессовок;

- отсутствие гарантии зависания прессовки на стержне при его поднятии, что приводит к необходимости остановки процесса, извлечения прессовки вручную и, в конечном итоге, к снижению производительности или к необходимости выполнения на стержне удерживающих канавок, что снижает его прочность;

- периодическое засорение глухой полости пресс-камеры отходами прессования, что снижает качество поверхности прессовок и уменьшает производительность процесса.

Задачей настоящего изобретения является создание устройства для гидростатического прессования из порошка тонкостенных трубок, в котором обеспечиваются:

- плотная и равномерная засыпка порошка, стабильность объема засыпанного порошка;

- гарантированное удаление спрессованной трубки из камеры прессования;

- надежность, длительный срок службы наиболее нагруженной детали инструмента - центрального стержня;

- исключение возможности скапливания в рабочем объеме пресс-камеры отходов прессования после удаления спрессованной трубки из пресс-камеры.

Технический эффект от решения поставленной задачи:

- стабильное получение высокого качества прессовок трубок по форме и точности размеров;

- сокращение потерь прессуемого материала за счет уменьшения или исключения механической обработки прессовки, а также уменьшения количества бракованных прессовок;

- повышение производительности устройства за счет сокращения времени простоев на удаление прессовок, оставшихся в пресс-камере после окончания цикла прессования, смену деталей инструмента, очистку камеры прессования;

- повышение надежности и срока службы наиболее нагруженной детали инструмента - центрального стержня.

Решение поставленной задачи с получением указанного технического эффекта заявляемым изобретением достигается тем, что устройство для гидростатического прессования из порошка тонкостенных трубок содержит силовую станину с верхней и нижней неподвижными поперечинами, расположенную между ними подвижную поперечину, пресс-камеру с верхней и нижней пробками с центральными сквозными отверстиями и закрепленный на подвижной поперечине центральный стержень, жестко связанный с поршнем гидроцилиндра его перемещения, и гидропривод цилиндра. Пресс-камера установлена над подвижной поперечиной, при этом верхняя пробка прижата к пресс-камере винтом, ввернутым в верхнюю поперечину, а нижняя пробка и цилиндр перемещения центрального стержня жестко смонтированы на подвижной поперечине таким образом, что центральный стержень имеет возможность перемещения в отверстии нижней пробки.

Устройство для гидростатического прессования снабжено также гидроприводом цилиндра перемещения центрального стержня и снабжено распределительной аппаратурой, обеспечивающей остановку стержня в промежуточном положении и совершение коротких возвратно-поступательных перемещений относительно этого положения с последующим подъемом стержня в верхнее положение до перекрытия канала в верхней пробке.

Устройство может содержать одну, две и более пресс-камер, в которых одновременно происходит прессование трубок.

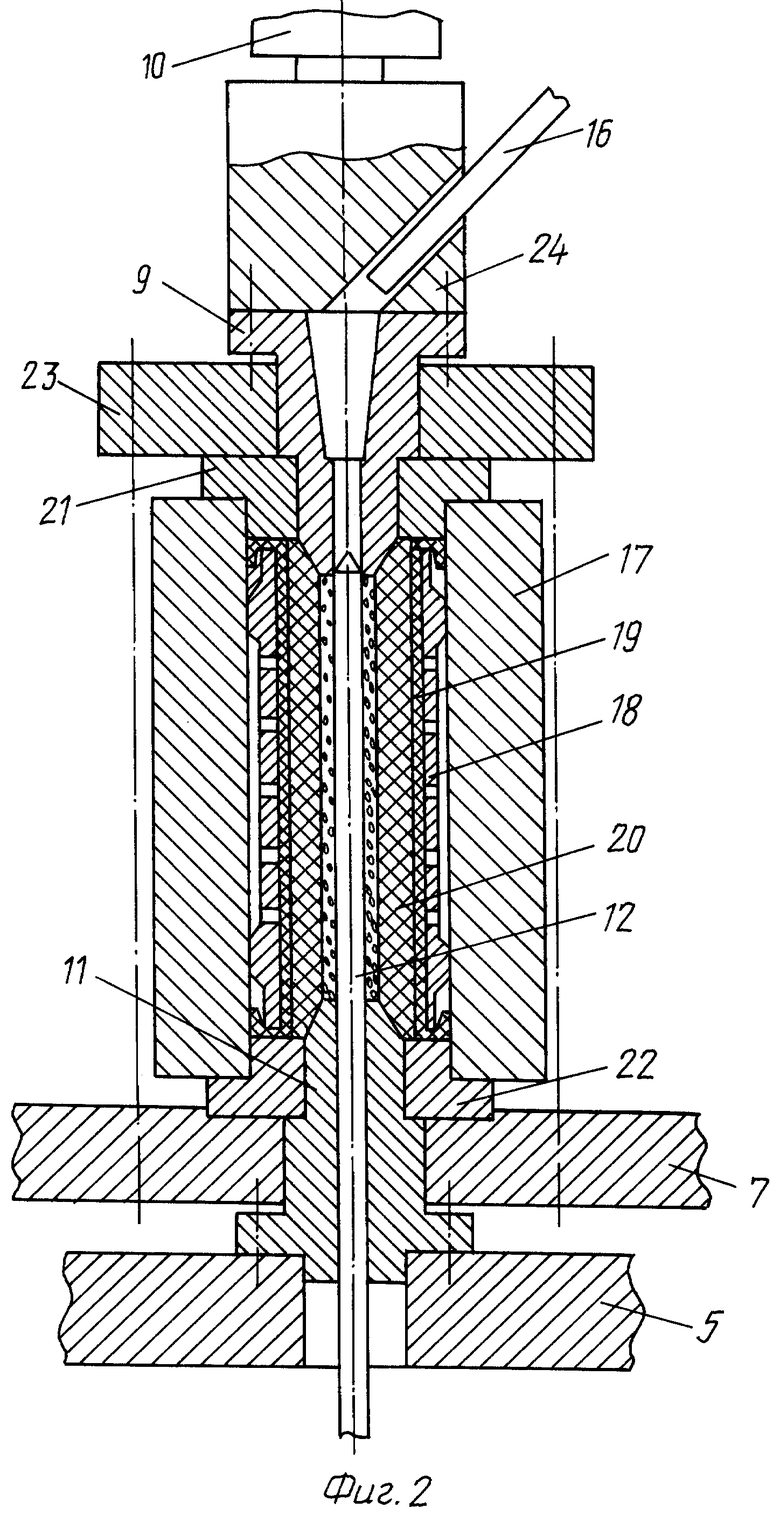

Предложенное устройство для гидростатического прессования из порошка тонкостенных трубок изображено на фиг. 1 и 2.

На фиг. 1 показан общий вид устройства.

На фиг. 2 - пресс-камера с засыпанным в нее порошком.

Устройство содержит силовую станину, состоящую из скрепленных гайками 1 верхней неподвижной поперечины 2 и нижней неподвижной поперечины 3, соединенных стойками 4. Между ними по стойкам перемещается подвижная поперечина 5. Перемещение осуществляется с помощью гидравлического цилиндра 6, установленного в нижней поперечине 3.

Между верхней 2 и подвижной 5 поперечинами, на закрепленной на стойках плите 7 установлены пресс-камеры 8.

Сверху каждая пресс-камера закрыта верхней пробкой 9, которая прижата к пресс-камере с помощью винта 10, установленного в поперечине 2 и передающего на станину усилие, действующее на пробку 9 при создании в пресс-камере давления.

На подвижной поперечине 5 соосно с пресс-камерами 8 установлены нижние пробки 11, замыкающие камеры снизу.

В отверстии каждой пробки установлен с возможностью перемещения центральный стержень 12, связанный с перемещающим его гидроцилиндром 13, также установленным на подвижной поперечине 5.

В верхней части станины установлен бункер 14 с порошком, дозирующее устройство 15 с гибкими трубками 16, подводящими порошок из дозатора в пресс-камеры.

Пресс-камера (фиг.2) представляет собой толстостенный контейнер 17, в центральном отверстии которого на перфорированной оправке 18 установлена тонкостенная эластичная оболочка 19, герметизирующая полость высокого давления в контейнере и передающая давление на расположенную внутри нее толстостенную оболочку 20, выполненную также из эластичного материала.

Сверху и снизу эластичные оболочки удерживаются в контейнере крышками 21 и 22. Пресс-камера закреплена на неподвижной плите 7 посредством фланца 23. Сверху рабочая полость пресс-камеры закрыта верхней пробкой 9, которая прижата к крышке 21 через опору 24 винтом 10.

Пробка 9 имеет центральное отверстие, к которому через наклонный канал 25, выполненный в опоре 24, подведена гибкая трубка 16 для подвода порошка из дозирующего устройства.

Гидропривод перемещения центрального стержня имеет гидро- и электроаппаратуру 26, обеспечивающую остановку стержня в промежуточном положении и совершение небольших возвратно-поступательных перемещений относительно этого положения.

Между внутренней поверхностью толстостенной оболочки 20, центральным стержнем 12 и торцами верхней и нижней пробок 9 и 11 расположена полость кольцевого сечения, заполняемая прессуемым порошком.

Работа устройства происходит следующим образом.

В исходном положении подвижная поперечина 5 находится внизу, центральный стержень 12 также находится в нижнем положении.

При подаче давления в цилиндр 6 подвижная поперечина поднимается вверх до упора пробки 11 в крышку 22 пресс-камеры. Подачей давления в цилиндр перемещения центрального стержня последний начинает движение вверх, одновременно производится подача через трубку 16 отмеренной порции порошка из дозатора 15, таким образом, центральный стержень 12 и засыпаемый порошок движутся навстречу друг другу.

Поступление порошка в рабочую зону пресс-камеры по вертикальному каналу пробки 9 способствует его равномерной засыпке вокруг центрального стержня 12.

Не доходя до своего крайнего верхнего положения, центральный стержень останавливается, т.к. аппаратура 26 прекращает подачу рабочей жидкости в цилиндры 13. Далее рабочая жидкость подается аппаратурой 26 попеременно в штоковую и поршневую полости цилиндра 13, благодаря чему стержень 12 совершает несколько вертикальных с небольшим ходом перемещений вверх-вниз. Это способствует, особенно при малой толщине засыпки, более плотной и с большой равноплотностью укладке частиц порошка в кольцевом зазоре.

После нескольких вертикальных колебаний центральный стержень перемещается в крайнее верхнее положение, перекрывая канал в пробке 9, при этом остатки порошка выталкиваются в канал и, таким образом, обеспечивается стабильность объема засыпанного в рабочую полость пресс-камеры порошка, вне зависимости от точности дозировки порции порошка. (Объем дозы порошка, отмеряемый дозирующим устройством, должен несколько превышать объем рабочей камеры.) При этом верхний торец засыпки всегда перпендикулярен оси кольцевой полости. Все это гарантирует стабильность наружного диаметра прессовок трубок и их длины при многократных циклах прессования и, в конечном итоге, ведет к повышению качества изделий и к уменьшению количества бракованных прессовок.

При достижении стержнем 12 верхнего положения начинается подъем давления до необходимого значения и спрессовывание порошка жидкостью через эластичные оболочки 19 и 20.

После сброса давления эластичные оболочки возвращаются в исходное положение, и между поверхностью спрессованной трубки и внутренней поверхностью эластичной втулки 20 образуется зазор, в результате чего трубка может быть легко удалена из пресс-камеры.

При обратном ходе гидроцилиндра 6 подвижная поперечина 5 опускается вниз, спрессованная трубка остается на центральном стержне 12 и вместе с ним выходит из рабочей зоны пресс-камеры 17. При этом прессовка, находясь на центральном стержне, опирается на торец пробки 11 и не требуется каких-либо дополнительных средств для ее удержания. Центральный стержень 12 выполняется гладким, без каких-либо канавок, являющихся концентраторами напряжений, чем достигается его длительный срок службы.

При достижении подвижной поперечиной 5 нижнего положения цилиндр 13 перемещает центральный стержень в нижнее положение, при этом прессовка специальным манипулятором или вручную удаляется из рабочей зоны. Одновременно с опусканием поперечины 5 и нижней пробки 11 из рабочей зоны автоматически удаляются остатки порошка, небольшие обломки, т.е. исключается возможность их влияния на качество следующей прессовки.

Винт 10, находящийся в верхней поперечине 2 и соединенный с верхней пробкой 9, служит для запирания пресс-камеры и передачи возникающего в ней осевого усилия на станину. Он облегчает доступ к внутреннему пространству и деталям пресс-камеры при их обслуживании или замене или при переналадке на прессование трубок других размеров. Тем самым сокращается время простоев при работе устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| Способ прессования полых заготовок из порошков и устройство для его осуществления | 1990 |

|

SU1694346A1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Автоматический корректор высоты отпрессованных изделий | 1989 |

|

SU1752567A1 |

| Устройство для гидростатического прессования трубчатых изделий из порошка | 1982 |

|

SU1061932A1 |

| Пресс-форма для гидростатического прессования изделий из порошков | 1981 |

|

SU980961A1 |

| Разъемная пресс-форма для гидростатического прессования металлического порошка | 1983 |

|

SU1138245A1 |

| Гидравлический пресс для прессования порошков | 1985 |

|

SU1324762A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Гидростат для формования стаканообразных изделий | 1985 |

|

SU1260115A1 |

Изобретение относится к устройствам для гидростатического прессования изделий из порошков, в частности, к прессованию трубок. Предложено устройство для гидростатического прессования из порошка тонкостенных трубок. Устройство содержит силовую станину с верхней и нижней неподвижными поперечинами и расположенную между ними подвижную поперечину. На подвижной поперечине закреплен центральный стержень, жестко связанный с поршнем гидроцилиндра его перемещения. Над подвижной поперечиной установлена пресс-камера с верхней и нижней пробками с центральными сквозными отверстиями. Верхняя пробка прижата к пресс-камере винтом, ввернутым в верхнюю поперечину. Нижняя пробка и цилиндр перемещения центрального стержня жестко смонтированы на подвижной поперечине так, что центральный стержень имеет возможность перемещения в отверстии нижней пробки. Техническим результатом является повышение качества прессовок, сокращение потерь материала, повышение надежности и срока службы центрального стержня. 1 з.п. ф-лы, 2 ил.

| US 5080573 А, 14.01.1992 | |||

| Способ прессования полых заготовок из порошков и устройство для его осуществления | 1990 |

|

SU1694346A1 |

| Устройство для выполнения преобразования Фурье | 1986 |

|

SU1383395A2 |

| US 5154882 А, 13.10.1992. | |||

Авторы

Даты

2005-01-27—Публикация

2004-01-28—Подача