(54) СПОСОВ ДЕСТРУКЦИИ ВЫСОКОМОЛЕКУЛЯРНОЮ Z4W.C-1.4-ПОЛИИЗОПРЕНА

I

Изобретение относится к производству синтетического каучука и может быть использовано для получения синтетического пленкообразующего вещества, заменяющего пищевые растительные масла при приготовлении олиф, красок, эмалей, грунтовок, шпаклевок и т.п.

Известен способ получения синтетического пленкообразующего вещества полиме-.. ризацией при повышенной температуре кубовых остатков, образующихся в процессе производства синтетического каучука (СК) из этилового спирта .1.

Недостатком указанного способа является необходимость осуществления полимеризации при давлении 10-12 атм. или в присутствии катализатора (хлористого цинка, хлористого алюминия).

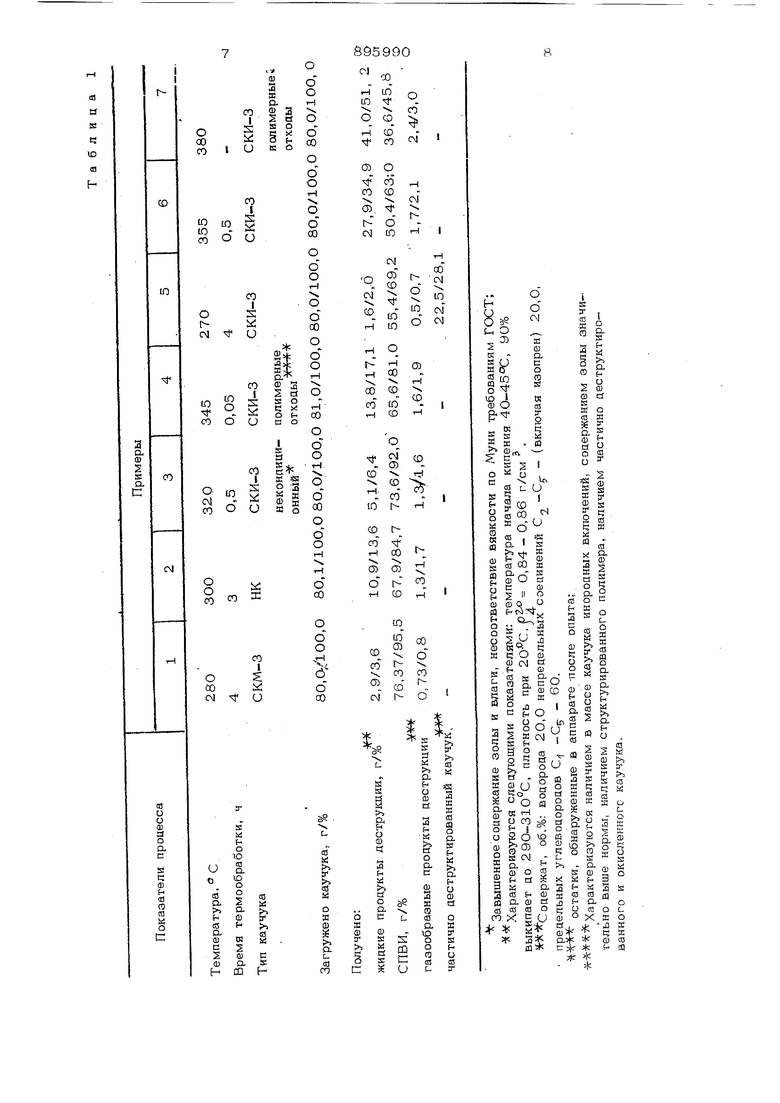

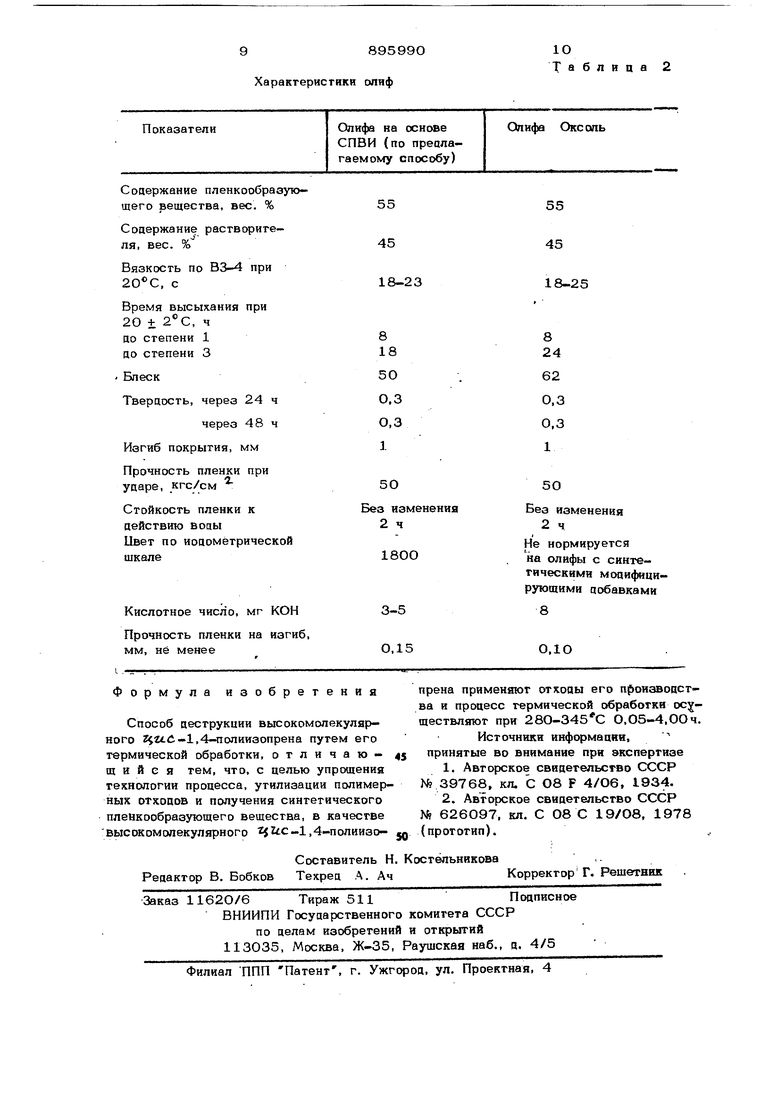

Наиболее близким к данному изобрете- -. нию по технической сущности и достигаемому результату является способ деструкции высокомолекулярного г/;гя:-1,4-полиизо прена путем его термической обработкиС2,Недостатком известного способа является сложность технологии процесса, это обуславливающаяся тем, чго термическую обработку проводят в органическом раство рителе с применением азотсодержащего цеструктирующего агента, в качестве которого применяют соединение, выбранное из группы, содержащей окись азометина, окись нитрала и нитраламин. Кроме того, в раствор можно перевести не более 1215% высокомолекулярного .С-1,4-полиизопрена. При большей концентрации резко возрастает вязкость системы каучукрастворитель, что затрудняет эффективное использование деструктирующего агента. В качестве деструктирующего агента ис пользуют достаточно дефицитные соединения, что ограничивает область применения способа. Применение способа для термической обработки полимерных отходов производства высокомолекулярного Цги:-1,4полиизопрена практически невозможно, так как свойства отходов не позволяют раство- рить их в органическом растворител,е пол- ностью с получением цаже 12-15%-ного раствора. Цель изобретения - упрощение технологии процесса, утилизация полимерных огхоцов и получение синтетического плен кообрааующего вещества. Поставленная цель достигается тем, что согласно способу цэструкции высокомолекулярного -1,4-полиизопрена путем его термической обработки, в качестве высокомолекулярного ЦШ: -1,4полиизопрена применяют отходы его производства и процесс термической обработ ки осуществляют при 28О-345°С О,О5.4,ООч, Полимерные отхоаы образуются на раз личных стациях технологического процесса. Их периодически отб.ирают: также при чистке аппаратов и другого оборудования цехов полимеризации и обработки высокомолекулярного-г{г -С -1,4-полиизопрена. Полимерные отходы не могут быть возвращены на повторную переработку. Их, как правило, подвергают захоронению или сжиганию. Полимерные отхоаы, использо- ванные в качестве высокомолекулярного tiiZiC. -1,4-полиизопрена, характеризуется наличием в массе йэучука полиэтиленовой пленки, содержанием золы до 3,3- 3,6 мас.,%, присутствием значительного количества структурированного полимера (хрящей). Молекулярная масса образцов, взятых из разных мест, оаного куска, изменяется в пределах ЗбОтыс. - 14ООты Процесс провоаят следующим o6pai3OM. В цилиндрический реактор кубового типа, имеющий верхний щтуцер с водяным холодильником для отбора легкокипящих продуктов деструкции, патрубок в днище для вывода целевого продукта г- пленкообразующего вещества и термопару по оси аппарата, без какой-либо преивари- тельной подготовки загружают изопреновый каучук. После герметизации аппарата его нагревают при атмосферном давлении до 28О-345С, осуществляя подвод тепла через стенку реактора извне {например, продуктами сгорания углеводо родного топлива). После нагрева каучука до заданной, температуры в том же аппарате осуществляют термообработку (выцерживают при постоянной температуре) в течение необходимоговремени, но не более 4ч. При нагреве по термообработку проводят 0,О5ч. Во время нагрева и термообработки через верхний штуцер отбирают легкокипящие (газообраз ные ,и жидкие при комнатной температуре продукты аесгрукции, которые используют как компоненты углевоаороаного топлива. По истечении заданного времени термообработки через патрубок, расположенный в днище аппарата, выводят целевой продукт и направляют в сборник. После .охлаждения пленкообразующее вещество без какойлибо обработки используют в лакокрасочной промыщленности.; Пример 1.В реактор загружают 80,0 г товарного синтетического каучука марки СКИ-3 и со скорость 5°С/мин, ведут нагрев до 280°С. По достижении указанной температуры проводят в этом же аппарате термообработку каучука (выдерживают при .постоянной температуре) в течение 4 ч. В процессе нагреве и термообработки отбирают пррдукты деструкции. По истечение 4 ч из реактора выводят целевой продукт - СПВИ (синтетическое пленкообразующее вещество изопрено- вое). После охлаждения СПВИ используют для приготовления лакокрасочных материалов, например олифы. В данном примере получают СПВИ-76,37г (95,5% от сырья), жидких продуктов деструкции 2,9Ог. (3,6%), газообразных продуктов 0,73 г (0,9%). Пример 2-4. В качестве сырья используют натуральный каучук (НК) и отходы производства СКИ-3. Процесс осуществляют как в примере 1, но при более высокой температуре и меньщем времени термообработки. Повышение температуры сопровождается увеличением выхода (ааообразных и жидких продуктов деструкции и снижением за счет этого выхода СПВИ. Однако за счет снижения времени термообработки цо 0,О5ч (пример 4) даже при 345С его получается более 80%. Пример 5-7. В качестве сырья используют товарный СКИ-3 и отхоаы производства СКИ-3. Процесс осуществ- . ля ют как в примере I, но один из параметров процесса находится за граничными пределами. Так, при нагреве до и последующей термообработке в течение 4ч (пример 5) не весь каучук подвергается деструкции и выход СПВИ не достигает 80%, Для полного превращения сырья при такой низкой температуре необходима более длительная термообработка. Однако увеличение времени термообработки делает предлагаемый способ менее технологичным. Нагрев до и термообработка в течение 0,5ч (пример 6) или нагрев до более высокой температуры (например 7) приводят к резкому сниже58нию выхоаа СПВИ соответственно цо 63,0 и 45,8% аа ,счет увеличения выхоца газо образных и жиакик продуктов аеструкции. Эти условия не приемлемы, так как связаны с повышением расходом сырья на получение ециницы целевого продукта. В табл. 1 привецены результаты про цесса по примерам 1-7. Таким образом, параметры процесса приемлемы аля термической обработки как полимерных отходов, так и для деструкции высокомолекулярного tjtiC-1,4- полиизопрена, имеющего более и менее стандартные показатели (товарный и кон диционный каучук). Исходное сырье - синтетический изо- преновый каучук является крупнотоннажны продуктом, производство которого непрерывно увеличивается. Применение предлагаемого способа позволяет использовать отходы производства каучука, ликвидируе один из источников загрязнения окружающей среды, улучшает экономические показатели производства. Для характеристики СПВИ, полученны в примерах 1-4, определяют среднечисло вую молекулярную массу (методом измерения тепловых эффектов конденсации), плотность при (пикнометрнчески), кислотное число (прямым титрованием), йодное число (по методу Кауфмана), вяэ- кость (по Времени истечения из капиллярного вискозиметра), соаержание влаги (по способу Дина и Старка), а также температуру вспышки (на приборе Бренкена). Полученные синтетические пленкообразующие вещества характеризуются следующими показателями: Молекулярная масса 100О-17ОО Плотность при , г/см О,86-О,9О Кислотное число, мл 3-5 Иопное число 20О-26О Вязкость, Пуаз 40-50 Содержание влаги, вес.% Отсутствую Температура вспышки ,С Выше 2ОО Полученное по преолагаемому способу СПВИ использовалось аля приготовления олиф по следующей рецептуре, вес. ч.: О СПВИ275 Уайт-спирт225 Олифа Оке ОЛЬ (ГОСТ 19О-68)500 Олифа содержит 55% пленкообразующего вещества. Ее свойства сравнивают с аналогичными показателями, характерными для олифы Оке ОЛЬ (ГОСТ 19О-68), содержащей в качестве пленкообразующего вещества пищевое растительное масло. Сравнительные данные, характеризующиеолифы, представлены в табл. 2 Как видно из табл. 2, свойства олиф, приготовленных с использованием СПВИ в указанных количествах, накопятся на уровне Известных олиф, а по времени высыхания превосходит последние. Сокращение времени высыхания олиф на основе СПВИ до 18ч, позволяет значительно расширить область применения лакокрасочных композиций. При этом существенно улучшаются технико-экономические показатели, так как повышается качество и увеличивается срок службы лакокрасочных композиций, что приводит к экономии дефицитных пищевых растительных масел. Таким образом, упрощение технологии получения синтетического пленкообразующего вещества обеспечивается тем, что в качестве органического сырья используют изопреновый каучук, процесс ведут при атмосферном давлении без применения катализатора. Предлагаемый способ осуществляется в одну стадию без дополнительных операций по подготовке сырья и Обработке полученного пленкообразующего вещества. Последнее после охлаждения может использоваться для получения лакокрасочных материалов. Повышение выхода целевого продукта (до 8О-96%) обуслсжлено оптимальными услсшиями веде- ния процесса, которые, с одной стороны, позволяют добиться |Полного превращения сырья, а, с другой стороны, осуществить его без выделения значительных количеств газообразных и жидкик продуктов деструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПОЛИИЗОПРЕНА | 2002 |

|

RU2223973C1 |

| ПЛЕНКООБРАЗОВАТЕЛЬ ДЛЯ ЗАЩИТНЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 2007 |

|

RU2368631C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПОЛИИЗОПРЕНА | 2001 |

|

RU2210575C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1990 |

|

RU2012577C1 |

| Способ получения пленкообразующего | 1990 |

|

SU1761770A1 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПОЛИИЗОПРЕНА | 2002 |

|

RU2224767C1 |

| Пленкообразующая композиция | 1980 |

|

SU1022978A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265635C1 |

| Способ получения стабилизированного цис-1,4-полиизопрена | 1977 |

|

SU726115A1 |

Авторы

Даты

1982-01-07—Публикация

1979-09-13—Подача