(54) СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ЦИС-1,4-ПОЛИИЗОПРЕНА

. ; :;j:i; v: ;::., 726

ca стабилизированного ,4полиизопрена.

Недостатком известного способа является также относительно низкая стабильность получаемого полимера.,

Цель изобретения - упрощение техно Ябгйй процесса и повьшепие стабильности полимера.

Эта цель достигается введением п-нитрозодифениламина после окончания процес- ю са полимеризации в виде продукта взаимодействия с синтетическими , жирНы йй Кйслбтайй при их весЪвом соотношении от 1:3 до 3:1.

Сйнт етическ ие жирные кислоты (СЖК) is можно использовать как в виде йндивидуалКШх Продуктов, так и в виде промышленных фракций -С,, ши С,,е,

Смесь пНДФА с СЖК можно вводить в виде 1-5%-ного раствЪра в ароматичес- 20 комуглеводороде или в виде расплава при 4О-8О С с добавлением ароматического углеводорода в количестве 2О-1Ор вес.% от указанной смеси.

Сущность изобретения состоит в следу- 25 йшёк..

Проводят полимеризацию изопрена в присутствии катализатора Циглера-Натта, ггосле чего в полимеризац ионную массу вводят пНДФА в виде гомогенной смеси 30 с СЖК и ароматическим углеводородом, как указано выше.

В соответствии с изобретением в каЧестве ароматического углеводородного растворителя для введения смеси пНДФА 35 и СЖК чаШе всего йрйлёнйЮт толуол, растбьртпиьсть в котором смеси пНДФА с :

СЖК, однако, не превышает 3% при 5О С. Поэтому предпочтительно пНДФА вводить в расплаве с с добавлением неболь- О liioro количества толуола для увеличения 1ГОДВИЖНОСТИ расплава.

П IP и м ё р 1. Проводятирбцесс полимеризации изопрена в присутствии d,3 вес.% {в расчете на изопрен) катали- 5 ичЪского комплекса, состоящего из три- изобутилалюминия, четыреххлористого титана и пиперилена, после чего в полимериаацконную массу, содержащую 13,6 вес.% Цис-1,4-полиизопрена добавляют смесь 0 0,35 вес.% (в расчете на полимер) п-нитрозодифениламина и О,35 вес.% (е расчете на полимер) синтетических жирных кислот (фракция C(,-C,j) в виде 2,2%-иого раствора в толуоле, нагретого до .

Каучук выделяют водной дегазацией и cyiuaT на азрегате червячного типа.

1154

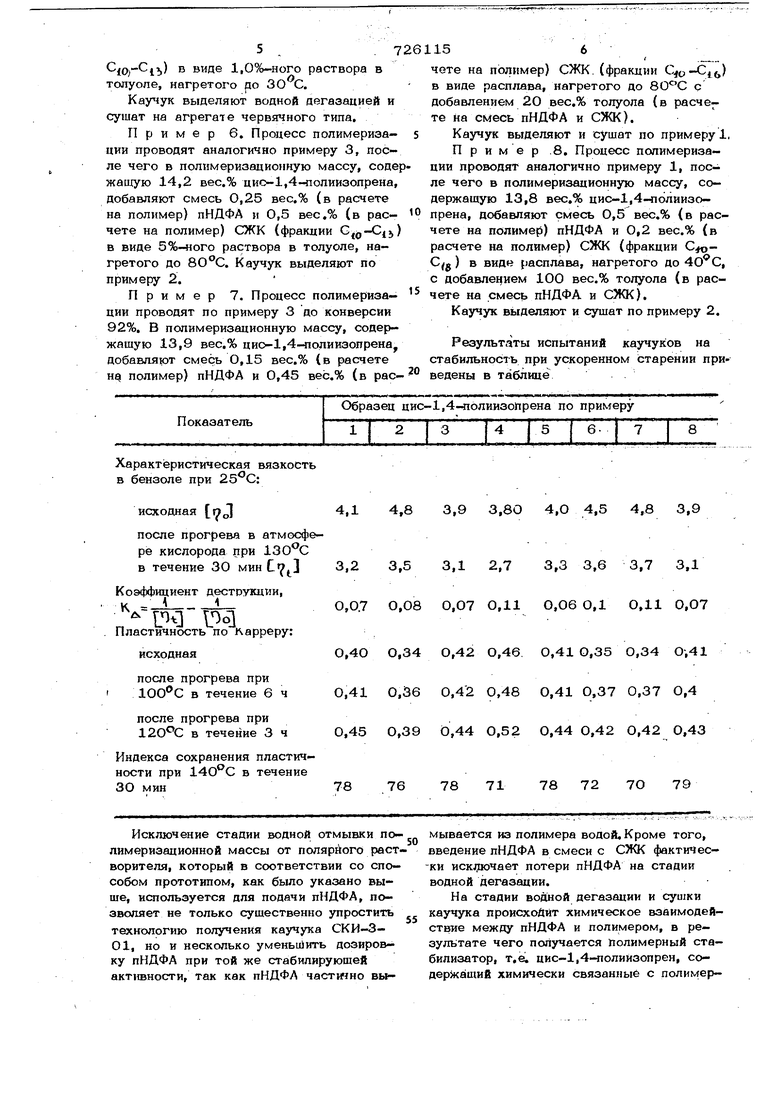

Свойства стабилизированного цис-1,4полиизопрена, полученного в этом и других примерах, приведены в таблице.

Пример 2. Процесс полимеризации проводят аналогично примеру 1 до конверсии изопрена 90%. В прлимеризационную массу, содержащую 13,9 вес.% цис-1,4-поЛиизопрена, добавляют смесь 0,2 вес.% (в расчете на полимер) пНДФА и 0,6 вес.% (в расчете на полимер) СЖК (фракция (,) в виде расплава, нагртого до , с добавлением 5О вес.% толуола (в расчете на смесь пНДФА и СЖК).

Каучук выделяют водной дегазацией и сушат на ленточной одноходовой сушилке.

Пример 3. Проводят процесс полимеризации изопрена в присутствии 0,4 вес,% (в расчете на изопрен) каталитического комплекса, состоящего из три- изобутилалюминия, дифенилового эфира и четыреххлористого титана, после чего в полимериаационную массу, содержащую 14,6 вес.% цис-1,4-полиизопрена, добавляют смесь 0, вес.% (в расчете на полимер) пНДФА и 0,17 вес.% (в расчете на полимер) стеариновой .кислоты в виде 2%-ного раствора в толуоле, нагретого до . Каучук выделяют и сушат аналогично примеру 1.

Пример 4 (контрольный). Проводят процесЬ полимеризации изопрена в присутствии каталитической системы, состоящей из триизобутилалюминия, дифенилового эфира и четыреххлористого титана осуществляют пассивацию катализатора аммиаком, после чего в полимеризац ионную массу, содержащую 14,2 вес.% цио-1,4нг1олиизопрена, добавляют 0,35 вес.% (-В расчете на полимер) пНДФА в виде 5%-ного раствора в ацетоне. Основную часть ацетона удаляют путем водной отмывки. ,

Каучук выделяют водной дегазацией и сушат. Растворитель после дегазации конденсируют. Для полного удаления ацетона растворитель обрабатывают последовательно водой и щелочью и возвращают в цикл на полимеризацию.

Пример 5. Процесс полимеризации проводят аналогично примеру 1 о конверсии изопрена 93%, после чего в полимериэационную массу, содержащую 14,1 Бес.% цис-1,4-полиизопрена, добавляют смесь О,4О вес.% (в расчете на полимер) п-нитрозодифенил амина и 0,5О вес.% (в расчете на полимер) СЖК (фракции

5 .. 7

,) в виде 1,0%-ного раствора в толуоле, нагретого ро .

Каучук выделяют водной дегазацией и сушат на агрегате червячного типа.

Пример б. Процесс полимериэа- ции проводят аналогично примеру 3, после чего в полимеризационную массу, содежащую 14,2 вес.% цис-1,4-полиизопрена, добавляют смесь 0,25 вес.% (в расчете на полимер) пНДФА и 0,5 вес,% (в расчете на полимер) СЖК (фракции ,,) в виде 5%-«ого раствора в толуоле, нагретого до 8 О с. Каучук выделяют по примеру 2.

Пример 7. Процесс полимериза- ции проводят по примеру 3 до конверсии 92%. В полимеризационную массу, содержащую 13,9 вес.% цио-1,4-подиизопрена, добавляют смесь 0,15 вес.% (в расчете HQ полимер) пНДФА и 0,45 вес.% (в рас1156

/

чете на полимер) СЖК. (фракции Qy-C,) в виде расплава, нагретого до с добавлением 20 вес.% толуола (в расчете на смесь пНДФА и СЖК).

Каучук выделяют и сушат по примеру Пример .8. Процесс полимеризации проводят аналогично примеру 1, после чего в полимеризационную массу, содержащую 13,8 вес.% цис-1,4-п6лиизо- прена, добавляют смесь 0,5 вес.% (в расчете на полимер) пНДФА и 0,2 вес.% (в расчете на полимер) СЖК (фракции ) в виде расплава, нагретого до , с добавлением 100 вес.% толуола (в расчете на смесь пНДФА и СЖК).

Каучук выделяют и сушат по примеру 2.

Результаты испытаний каучуков на стабильность при ускоренном старении приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного цис-1,4-полиизопрена | 1977 |

|

SU675870A1 |

| Способ получения цис-1,4-полиизопренового каучука | 1975 |

|

SU587138A1 |

| Способ получения модифицированного цис-1,4-полиизопрена полимеризацией изопрена | 1978 |

|

SU866983A1 |

| Способ получения стабилизированного цис-1,4-полиизопрена | 1976 |

|

SU594126A1 |

| Способ модификации ненасыщенных стереорегулярных каучуков | 1973 |

|

SU509053A1 |

| Способ получения цис -1,4-полиизопрена | 1977 |

|

SU659577A1 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1977 |

|

SU675871A1 |

| Способ получения цис-1,4-полиизопрена | 1978 |

|

SU837040A1 |

| Способ получения низкомолекулярного цис-1,4-полиизопрена | 1979 |

|

SU790715A1 |

| Способ получения низкомолекулярного модифицированного цис-1,4-полиизопрена | 1979 |

|

SU1051887A1 |

Характеристическая вязкость в бензоле при исходная ,1 4,8 после прогрева в атмосфере кислорода при в течение ЗО мин ,2 3,5 Коэффициент деструкции, 0,07 0,08 Пластичность по ларреру: О,4О О,34 исходная после прогрева при в течение 6 ч 0,41 0,36 после прогрева при в течение 3 ч 0,45 0,39 Индекса сохранения пластичности при в течение ЗО мин78 Исключение стадии водной отмывки полимеризационной массы от полярйого раст ворителя, который в соответствии со способом прототипом, как было указано выше, используется для подачи пНДФА, позволяет не только существенно упростить технологию получения каучука СКИ--3О1, но и несколько уменыйить дозировку пНДФА при той же стабилируюшей активности, так как пНДФА частотно вы- 76 3,9 3,8О 4,О 4,5 4,8 3,9 3,1 2,7 3,3 3,6 3,7 3,1 0,070,11 О,06 0,10,110,07 О,42О,46О,41 О,35О,34О,41 0,420,48О,41 О,370,37О,4 0,44О,52О,44 О,42О,420,43 787178 727О79 мывается из полимера водой. Кроме того, введение пНДФА в смеси с СЖК фактичес-ки искщочает потери пНДФА на стадии водной дегазации. На стадии водной дегазации и сушки каучука происходит химическое взаимодействие между пНДФА и полимером, в результате чего получается Полимерный стабилизатор, т.е цис-1,4-полиИзопрен, содержащий химически связанные с полимер.J 4м ; Mit It .. , 72 ной цепью стабилизирующие группы. Такой антиоксидант, в отличие от ниакомопекулярньа стйбилиЗйторов, не выминается ;ч органическими жидкостями, маслами или водой, а также не улетучивается в вакууме, что расширяет область применения стабилизированного цис-1,4-полиизопрена. Таким образом, предложенный способ .в отличие от известного позволяет сущест венно упростить технологию получения стабилизированного цис-.1,4-прлиизопрена. При этом каучук обладает хорошей стабильностью, превосходяшей стабильность цис-1,4-полииз6прена, полученного по известному способу-прототипу. Формула изобретения 1. Способ получения Стабилизированного цис-1,4-полиизопрена растворной полимеризацией изопрена в присутст вии катализатора Циглера-Натта с пЪследующей пассивацией катализатора, введением в полимеризат в качестве стабилизатора для полимера 0,05-1 вес.% (в расчете на полимер) п-нитрозодифениламина, выделением из полимеризата полимера и сушкой его, отличающийся тем, что. 15 8 , с целью упрощения технологии процесса и повышения стабильности полимера, пнитроэодифениламин вводят после окончания процесса полимеризации в виде продукта взаимодействия с синтетическими С жирными кислотами при их весовом соотношении от 1:3 до 3:1. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что продукт взаимодействия п-нитрозодифениламина и синтетических жирных кислот вводят в виде 15%-ного раствора в ароматическом углеводороде. 3. Способ по п, 1, о т л и ч а ю щ и и с я тем, что продукт взаимодей ствия п-нитрозодифениламина и синтетических жирных кислот вводят в виде расплава при 4О-8О С с добавлением 20 100 вес.% (от указанного продукта взаимодействия) ароматического углеводоро- Да, Источники , принятые во внимание при экспертизе 1.Патент США № 3000852, кл. 260-95.9, опублик. 1961. 2.Авторское свидетельство СССР № 526167, кл. С О8 F 136/О8, 1976 (прототип).

Авторы

Даты

1980-04-05—Публикация

1977-03-01—Подача