I

Изобретение относится к эпоксидным реактопластам, перерабатываемым литьем под давлениек на литьевых машинах. Композиция предназначена для изготовления изделий электротехнического и конструкционного назначеН11Я.

Известны эпоксидные литьевые материалы, перерабатываемые на обычных реактопластавтоматах, которые являются продуктом совместной обработки специально разработанных эпоксидной смолы и отвердителя и придают хорошие технологические свойства композиции, в том числе возможность длительного пребывания материала в цилиндре литьевой машины при 60ЮО С l.

Стандлайт имеет по сравнению с описанными фенолопластами более высокий предел прочности при изгибе до 1300 кгс/см. Кроме болычого интервала времени вязкотекучего состояния при материал обладает следующими положительными технологическими характеристиками: низкой вязкостью расплава, пониженной адгезией к литьевой форме.Недостатком Стандлайт являются низкие показатели ударной вязкости 3 кг. см/см и нагревостойкости и потеря веса при 250с в течение 1000 ч составляет более 22%, а также необходимость хранения их при температурах ниже 20с.

10

Известно техническое решение о получении отливок с повышенной стойкостью к тепловым нагрузкам. Полученные из композиций на основе бифункциональной смолы бисфенола S, отвердителя - ангидрида метилэндиковой кислоты, ускорителя диметиламинометилфенола или бензилдиметилдиамииа. Отливки обладают длительной на20гревостойкостью, потеря веса при 200с в течение 2000 ч менее 2%, при 260° С в течение 200 ч 5. Температуja-a тепловой деформации 260-290 С Недостатком данной композиции яв ляется наличие технологических труд ностей при совмещении компонентов композиции с бифункциональной смолой на основе бисфенола S, температура размягчения которой . Фирмой Синрез Алмоко (Голландия) разработаны эпоксидные литьевые нагревостойкие материалы, перерабатываемые на реактопластавтомата являющиеся продуктом совместной обработки эпоксиноволачной смолы, али фатических, ароматических аминов ил кислотных отвердителей , армированные коротким стекловолокном либо на полненные минеральными наполнителям Анализ свойств материалов Синрез Алмоко показывает, что они обладают высокой деформационной теплостойкостью (теплостойкость по Мартенсу ) и длительНОИ нагрево200-220°С З. стойкостью при Однако указанные материалы имеют сравнительно невысокие показатели физико-механических свойств; предел прочности на изгиб 900-1100 кгс/см ударная вязкость -6 кг- см/см , Не приведены сведения о работоспособности этих материалов при отрицател ных температурах и в условиях тепло вого удара. Кроме того, эти материа отличаются повышенной реакционной способностью и быстро стареют в нор мальных условиях хранения. Поэтому для сохранения технологических свойств материалы требуют при хране нии режима пониженных температур, что несомненно является их технологическим недостатком, так как хранение таких материалов связано с до полнительными расходами капиталовло жений. Технологическим недостатком данных материалов, отверждаемых ангидридными отвердителями, является так же их низкая формоустойчивость. Как будет показано при переработке на машине в режиме скоростных цикло литья отливки, получаемые из таких композиций, имеют повышенную плстич ность в горячем состоянии, что в конечном итоге при извлечении их из формы вызывает коробление изделий и искажение их геометрии. Кроме того изделия зачастую требуют ручного съема. Цель изобретения - повышение про ности и термостабильности эпоксидны композиций. 5 Эта цель достигается тем, что эпоксидная композиция, содержаи(ая диглицидиловый эфир А , tj -диоксидифенилсульфона, отвердитель и смазочные вещества, в качестве отвердителя содержит фенолформальдегидную анилиновую смолу и дополнительно эпоксиноволачную смолу и стекловолокно с длиной волокон мм, аппретированное прямым замасливателем при следующем соотношении компонентов,вес.;: Ди глицидиловый эфир ,-диоксидифенилсульфона 9,65-9,63 Эпоксиноволачная смола УП-6 3 9,55-9,63 Фенолформальдегидная анилиновая смола 1,55-1,70 Стеарат кальция 2,00-3,00 Горный воск 0,40-0,60 Стекловолокно Остальное Применение в композиции фенолформальдегидной анилиновой смолы в качестве отвердителя в отличие от ангидридных отвердителей и, в частности, например, диангидридов поликарбоновых кислот, использованных в практике для получения термо- и теплостойкости эпоксидных композиций, обеспечивает получение относительно жестких сетчатых структур за цикл литья продолжительностью 80-120 с. Отливки, отверждаемые фенольными смолами, обладают достаточной жесткостью, деформаций не наблюдается. Для снижения адгезии композиции к оформляющим поверхностям литьевой формы была введена внешняя смазка горный воск - продукт экстракции бурых углей. Горный воск, имея температуру размягчения 85-90 С, хорошо измельчается на обычном размалывающем оборудовании и является технологичным продуктом при получении сухой смеси компонентов композиции. Свойство предлагаемого материала низкая чувствительность к повышению напряжений и скоростей сдвига - позволяет перерабатывать его на термопластавтоматах, не изменяя геометрии шнека. Высокая чувствительность литьевых фенолопластов к увеличению напряжеНИИ сдвига делает невозможным переработку их на термопластавтоматах, шнеки которых имеют степень сжатия от 2:1 до 3:1, что подтверждается

опытом переработки этих материалов в нашей стране -и за рубежом.

Эксперименты, проведенные по переработке предлагаемого реактопласта на термопластавтомате Д-3328, подтвердили возможность его переработки на Литьевых машинах данного типа при условии комплектации крепежных плит машины нагревательными блоками для обогрева пуансона и матрицы литьевой формы и уменьшения в 2-3 раза традиционного объема копил ьника цилиндра.

Отлитые изделия имеют хороший внешний вид и после дополнительной термообработки обладают физико-механическими и диэлектрическими показателями аналогично образцам, полученным на реактопластавтомате.

Пример 1. В шаровую мельницу загружают, весД, порошкообразный

Т

96035«

диглицидиловый эфир А ,4-диоксидифенилсульфона с эпоксидным числом 22 9«55i фенолформальдегидная анилиновая смола СФ-З+ОА с фракцией частиц

S до 1 мм 1f,55, стеарат кальция 2,0, порошкообразный перекристаллизованный горный воск Q,, смешивают и дополнительно измельчают в течение 23 ч. Полученную сухую смесь подают

на горячие валки вальцев с одновременной загрузкой 9,53 вес.. эпоксиноволачной смолы УП-6«3 с эпоксидным числом 22 и вальцуют до образования равномерно распределенного на

поверхности коржа. Температура холостого валка , рабочего . Величине зазора между валками составляет 1,,6 мм. Затем валки раскрывают до 1,8-2,0 мм и загружают

М 63,95 вес, измельченного стекловолокна. Время смешения связующего со стекловолокном 8-10 мин. По истечеФизико-механические свойства

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция для изготовления электротехнических и конструкционных изделий | 1979 |

|

SU896033A1 |

| Композиция для изделий электротехнического и конструкционного назначения | 1982 |

|

SU1051101A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 2006 |

|

RU2307851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ ПРЕСС-МАТЕРИАЛОВ | 2001 |

|

RU2222556C2 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1990 |

|

SU1697410A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 1994 |

|

RU2089574C1 |

| Эпоксидная композиция | 1974 |

|

SU492527A1 |

| ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2043384C1 |

| Эпоксидная композиция | 1983 |

|

SU1154298A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2542234C2 |

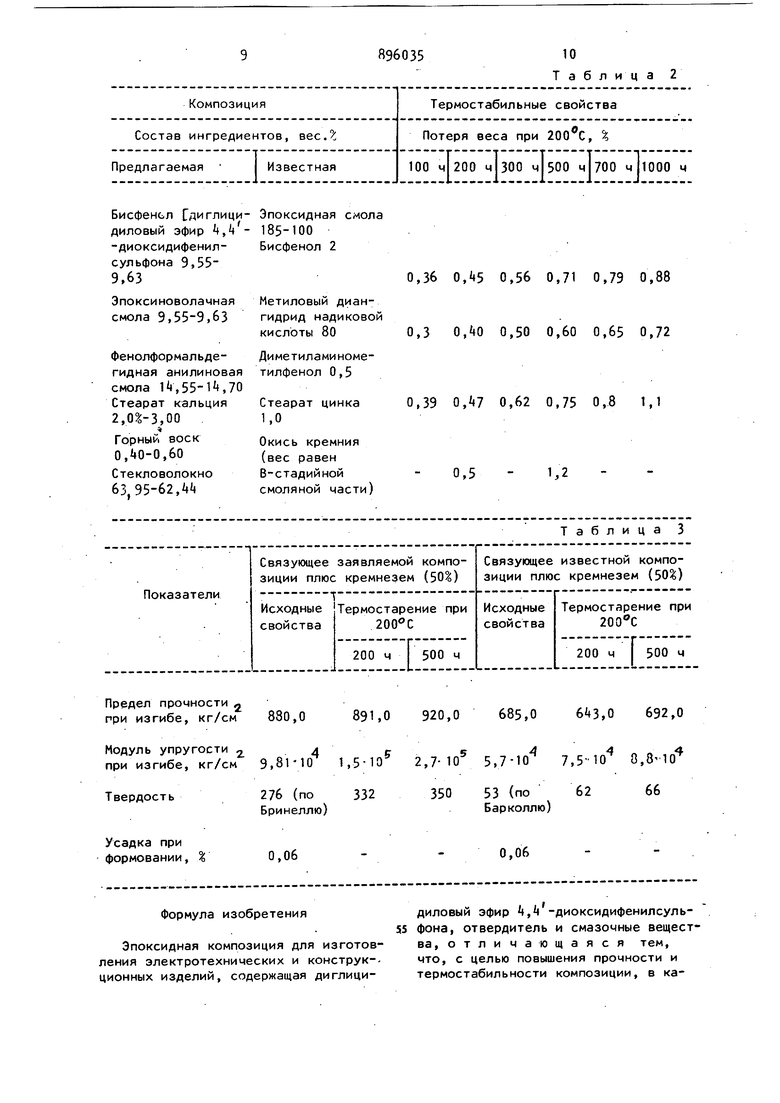

1300-ЙОО 8-10 175-18 2 «01000

1250-1350 8-10 175-180 1000 1000-1300 3- 250 1000 900-1100 -6 170-180 200-220

4,0-6,0 60-70 0,8-1,0 80

2001000

,0-5,0 60-70 22,0

НИИ времени вальцевания корж снимают, охлаждают и дробят до частиц размером 1-3 мм.

П. р и м е р 2. Сухую смесь компонентов в составе, весД nopoujKOобразный диглицидиловый эфир ,г-диоксидифенилсульфона с эпоксидным числом 22,0 , фенолформальдегидная анилиновая смола 1,62, стеарат кальция 2,5, горного воска 0,5, полученную в шаровой мельнице по примеру 1, вальцуют на горячих валках с вес. эпоксииоволачной смолы и вес.% измельченного стекловолокна аналогично при,меру 1.

Пример 3. Сухую смесь компонентов в составе, диглицидиловый эфир А,-диоксидифенилсульфона с эпоксидным числом 21,6 9,63, фейолформальдегидная смола СФ-3 ОА t7, стеарат кальция 3,0 горный

44 16

10 -10 0,02-0,03 0,8-1,0

воск 0,6, полученную в шаровой мельнице по примеру 1, вальцуют на горячих валках с 9,63 эпоксиноволачной смолы УП-643 и 62, вес. измепьченного стекловолокна аналогично примеру 1.

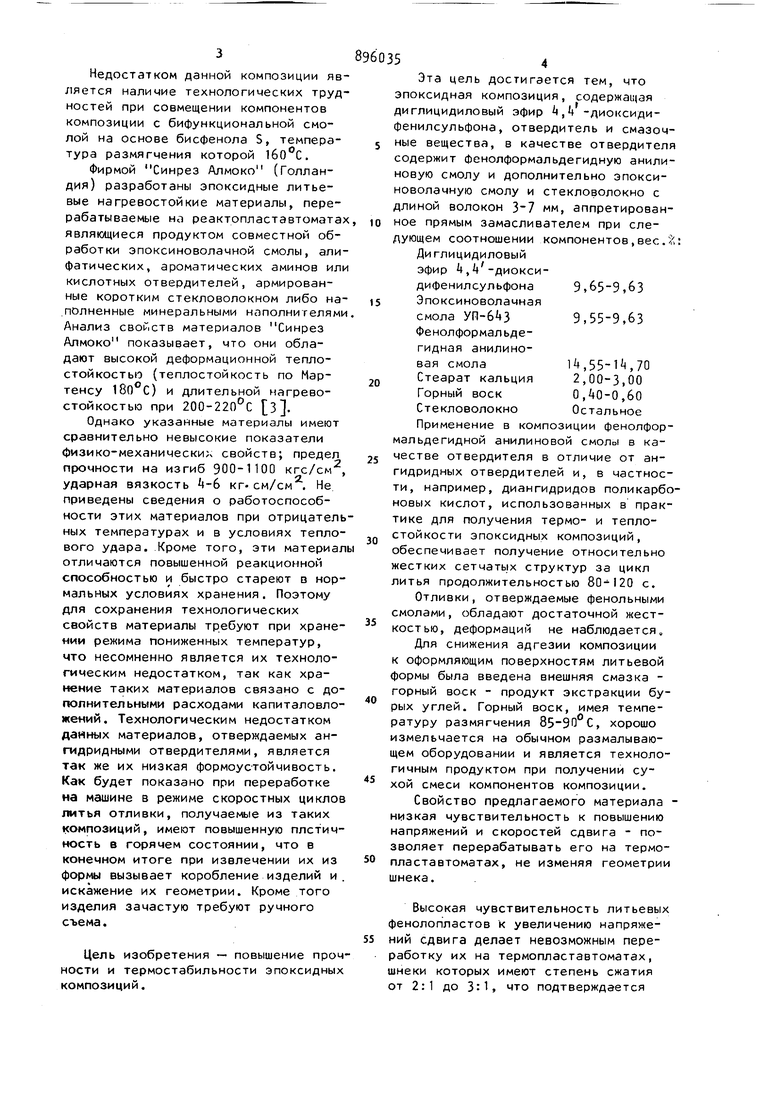

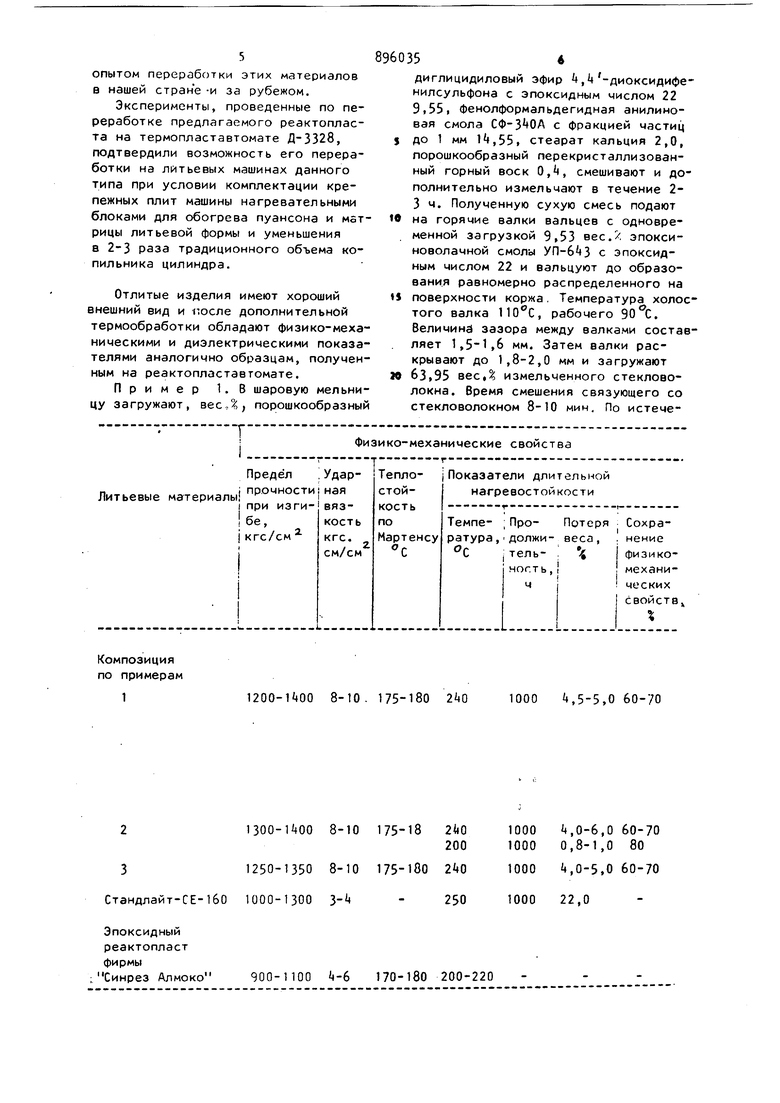

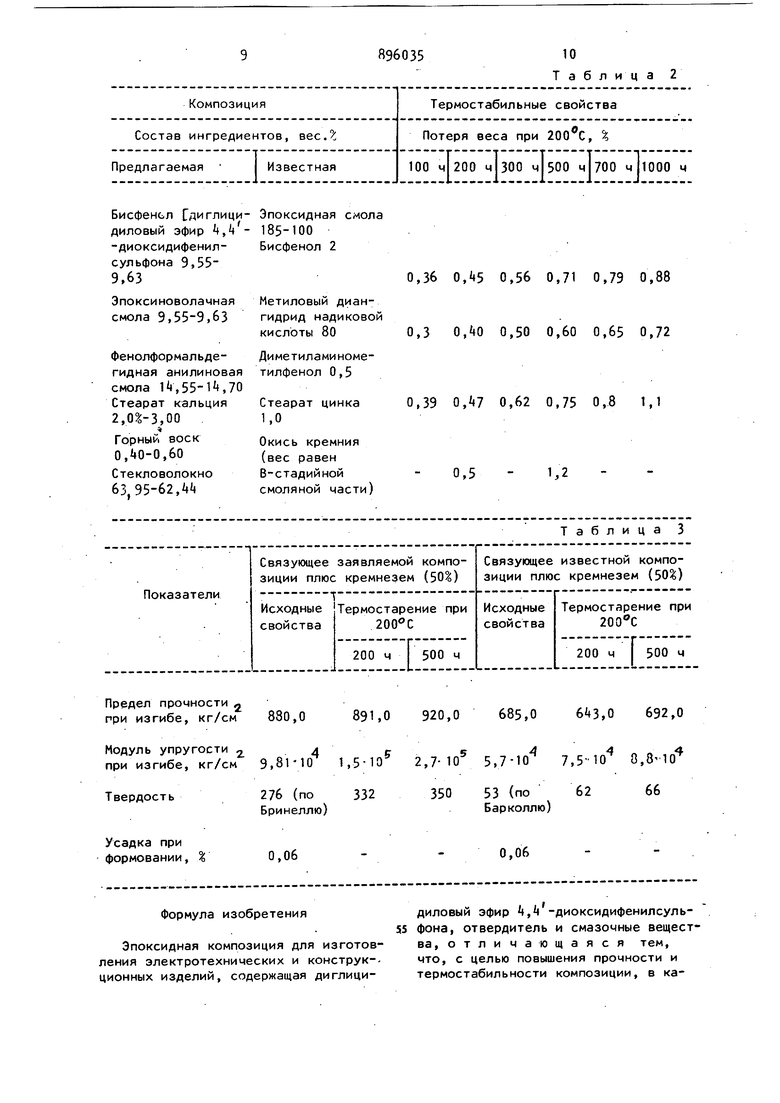

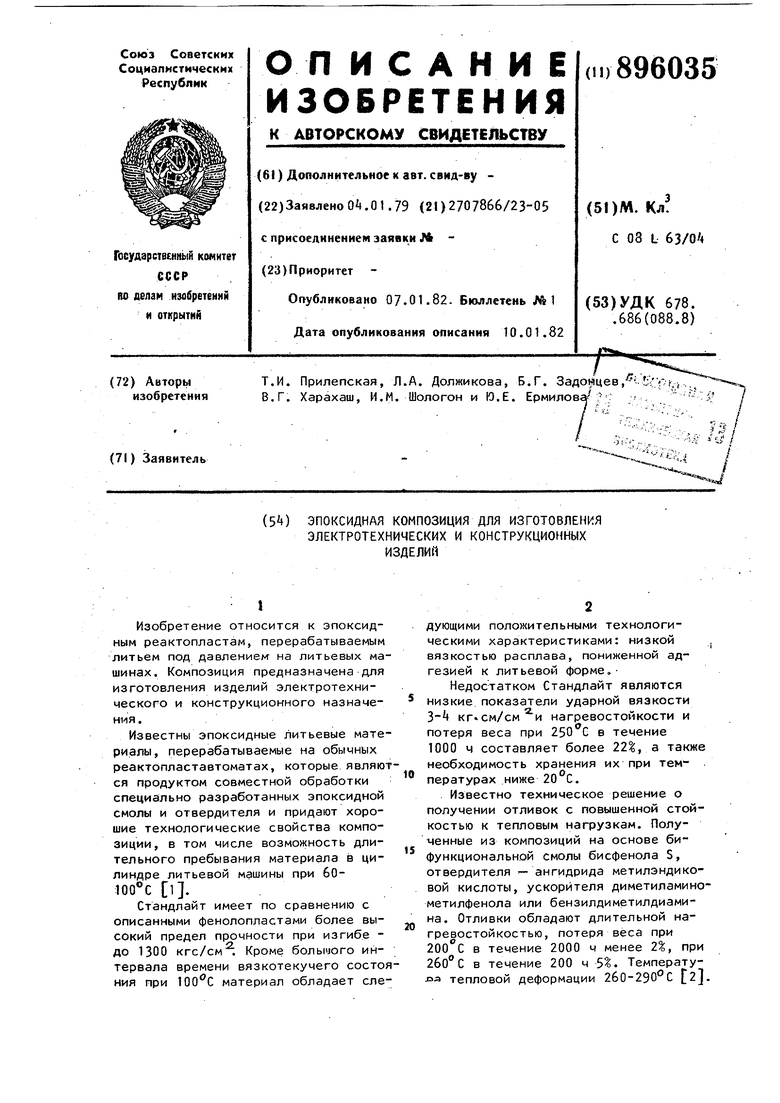

Физико-механические и технологические свойства материала, приведены в табл. 1-3.

Исследование продолжительности срока хранения композиции предлагаемого состава в нормальных условиях хранения (окружающая температура ) показали, что технологические

свойства композиции сохраняются полгода.

Ожидаемый экономический эффект при производстве деталей электронной аппаратуры составляет 8-10 тыс.руб. на одну тонну перерабатываемого материала.

Таблица 1

476

60

320

90

Эпоксидная смола 185-100Бисфенол 2

Метиловый диангидрид надиковой кислоты 80

Диметиламинометилфенол 0,5

Стеарат цинка 1,0

Окись кремния (вес равен В-стадийной смоляной части) Предел прочности при изгибе, кг/см 880,0 Модуль упругости 2.4 при изгибе, кг/см 9,81-10 1,5-10 276 (по Твердость Бринеллю)

Усадка при

0,06 формовании, Формула изобретения Эпоксидная композиция для изготовления электротехнических и конструк-ционных изделий, содержащая диглици896035

10 Таблица 2

0,36 0,45 0,56 0,71 0,79 0,88

0,3 0,0 0,50 0,60 0,65 0,72

0,39 0,7 0,62 0,75 0,8 1,1

0,5

Ь2

Таблица 3

0,06 55 685,0 ,0 692,0 7- 10 5,7-1о 7,5-1о 8,81о 350 53 (по 62 Барколлю) диловый эфир 4,4 -диоксидифенилсульфона, отвердитель и смазочные вещества,отличающаяся тем, что, с целью повышения прочности и термостабильности композиции, в качестве отвердителя она содержит фе нолформальдегидную анилиновую смол и дополнительно эпоксиноволачную с лу и стекловолокно с длиной волоко 3-7 мм, аппретированное прямым замасливателем, при следующем соотно шений компонентов, вес.%: Диглицидиловый эфир , -диоксидифенилсульфона 9,,63 Эп9ксиноволачная смола9,55-9,63 Фенолформал ьдегидная анилиновая смола Tt, 55-1,70 12 Смазочные 2,40-3,60 вещества Стекловолокно Остальное Источники информации, принятые во внимание при экспертизе 1. Japan, Plastics Age. V. 9 N° 10, 1971, p. 2Q.2. 26-th Annu. Conf, Reinforc. Plast Compos DiVo Proc. Wa hingfon,D.C. 1971, 19c/1-19c/8, 3.Технология формования. Проспект Синрез Алмоко (прототип).

Авторы

Даты

1982-01-07—Публикация

1979-01-04—Подача