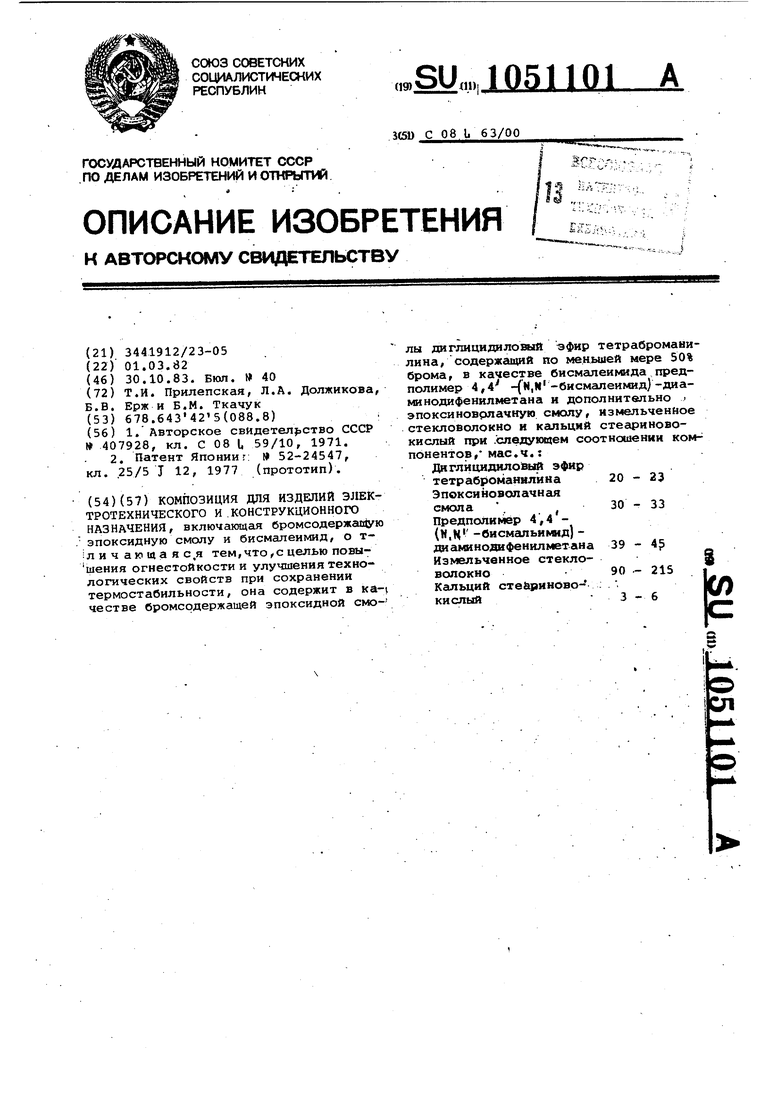

Изобретение относится к негорючим термостойким эпоксидным материалам, перерабатываемым прямым литьевым прессованием и литьем под давлением. Композиция относится к материалам электротехнического и конструкционно го назначения и может быть использована в авиационной, электронной,элек тротехнической промышленностях. для получения композиционных материалов с пониженной горючестью непользуют галогенсодержащие эпоксидны смолы, в частности эпоксиброманилино вые, которые в отвержденном состояни обладают сравнительно высокими прочностными свойствами и огнестойкостью l . Однако композиции на основе этой смолы не обладают достаточной огнеI стойкостью горение после выноса из пламени 3-5 с). Наиболее близкой к предпагаемому по технической сущности и достигаемому результату является композиция для изделий электротехнического и конструкционного назначения с использованием в качестве армирующего материала стеклоткани, включающая 30-60% бисмалеимида, например, N,K-(метиленди-пфенилен)-} N, М - (окси-ди-п-фенилен) N, N - (сульфонди-п-фенилен) - j N, N -(дитиоди-п-фенилен)- бисмалеимид,65-25% эпоксисоединений с содержанием брома более 60% и 5-15% изоциануровой кислоты 2 . Известные стеклопластики являются термостойкими при 200°С и самозатухаемыми при вынесении их из пламени. Однако затухание материалов по.сле выноса их из пламени происходит не сразу, а через 3-5 с. Кроме того, пластики характеризуются длительными циклами получения изделий, что объясняется составом и свойствами их связующей основы. Цель изобретения - повышение огнестойкости и улучшение технологических свойств при сохранении термоетабильности, Поставленная цель достигается тем что композиция для изделий электротех нического и конструкционного назначения , включающая бромсодержащую эпоксидную смолу и бисмалеимид, содержит в качестве бромсодержащей эпок сидной, смолы диглицидиловый эфир тетраброманилина, содержащий по меньшей мере 50% брома, в качестве бисмалеимида предполимер 4,,М -бисмалеимид)- диаминодифенилметана и дополнительно эпоксиноволачную смолу измельченное стекловолокно и кадьций стеариновокислый при следующем соотношении компонентов, мае.ч, Диглицидиловый эфир тетраброманилина20-23 Эпоксиноволачная смола30-33 Предполимер 4,4 N, N-бисмалеимид)диаминодифенилметана39 - 45 Измельченное .стекловолокно 90 - 215 Кальций стеариново1А1СЛЫЙ .3-6 Пример, 39,0 мае,ч, предполимера 4 ,, 4-(N,N-биcмaлeимид)- диаминодифенилметана марки ПАЙС-104 и 3,0 мае,ч, кальция стеариновокислого загружают в шаровую мельницу и компоненты смешивают 2-3 ч, получая таким образом сухое связующее. 20 мае,ч. диглицидилового эфира тетраброманилина марки УП-645,содержащего 52% брома, 11,6% эпоксидных групп, 30 мас,ч эпоксиноволачной смолы .марки УП-643 подают, одновременно на горячие валки вальцов сТемпературой рабочего валка 60-70°С, холостого - вО-ЭО С, Смесь смол вальцуют до образования равномерно распределенного слоя на поверхности валков, после чего на валки загружают 42 мае,ч. сухого связующехо и продолжают вальцевать 1-2 мин при рабочем зазоре между валками 1,0-1,2 мм. Затем зазор раскрывают до 1,51,8мм и загружают 90 мае.ч, стекловолокна, измельченного до 5-15 мм. Время смешения композиции со стекловолокном составляет 8-10 мин. По истечении времени вальцевания корж снимают, охлаждают, дробят. Дробленный материал перерабатывают на литьевой машине по режиму: Температура, с, 1 зона 40 2зона 60 3зона 80 Температура, с, матрицы 220 , пуансона 210 Удельное давление впрыска, МПа 120,0Время выдержки под давлением, с 1о Время выдержки на отверждение, с.140 Скорость вращения шнека, об/мин35 Цикл литья, с 170 Материал можно перерабатывать методом прессования и пресс-ли.тья при 160-180 С со скоростыр отверждения 1 мин/1 с/м сечения. П р и м е р 2, 42,0 мас,ч.11АИС-104 и 4,0 мае.ч. кальция стеариновокислого загружают в шаровую мельницу и смешивают аналогично примеру I 22 мас.ч,, смолы У11-645, содержащей 52% брома и 12% эпоксидных групп, 32 мае.ч,, смолы УП-643 загружают на вальцы и вальцуют аналогично примеру 1 , 46 мае,ч. сухого связующего Засыпают на вальцы, вальцуют со смолами, затем загружают 200 мае.ч, стекловолокна, измельченного до 515 мкм и вальцуют аналогично примеру 1.

Материал перерабытывают прессованием-, пресс-литьем и литьем под давлением аналогично примеру 1. i -

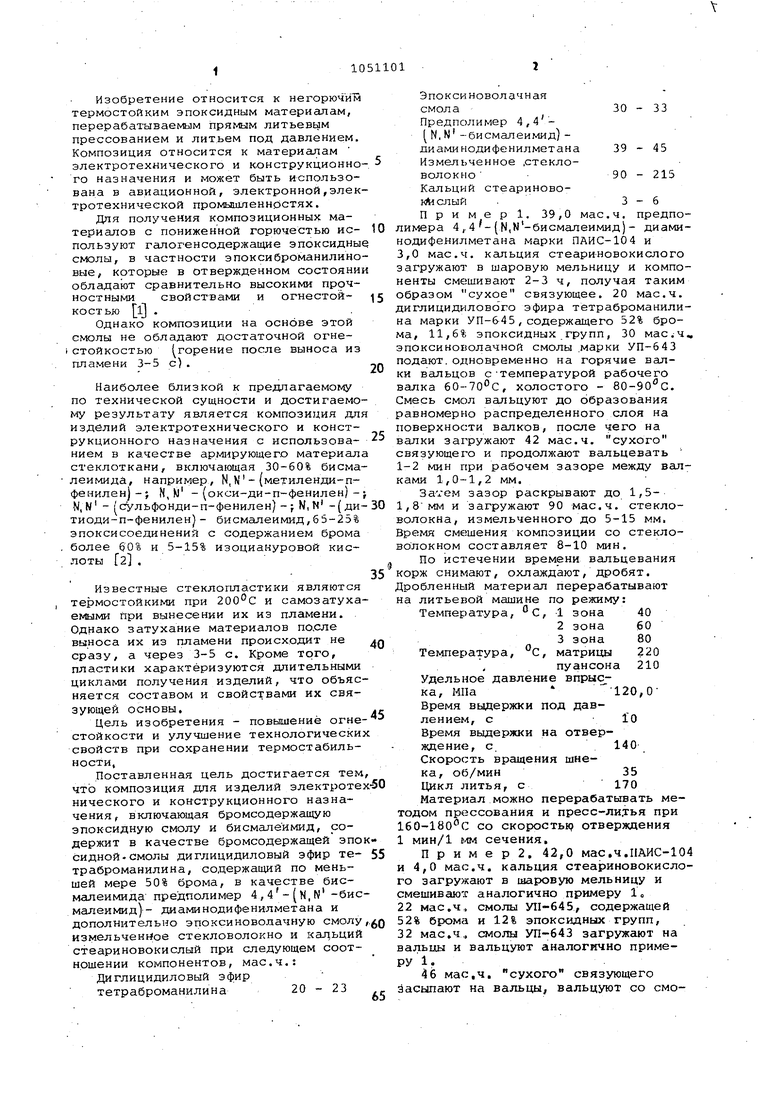

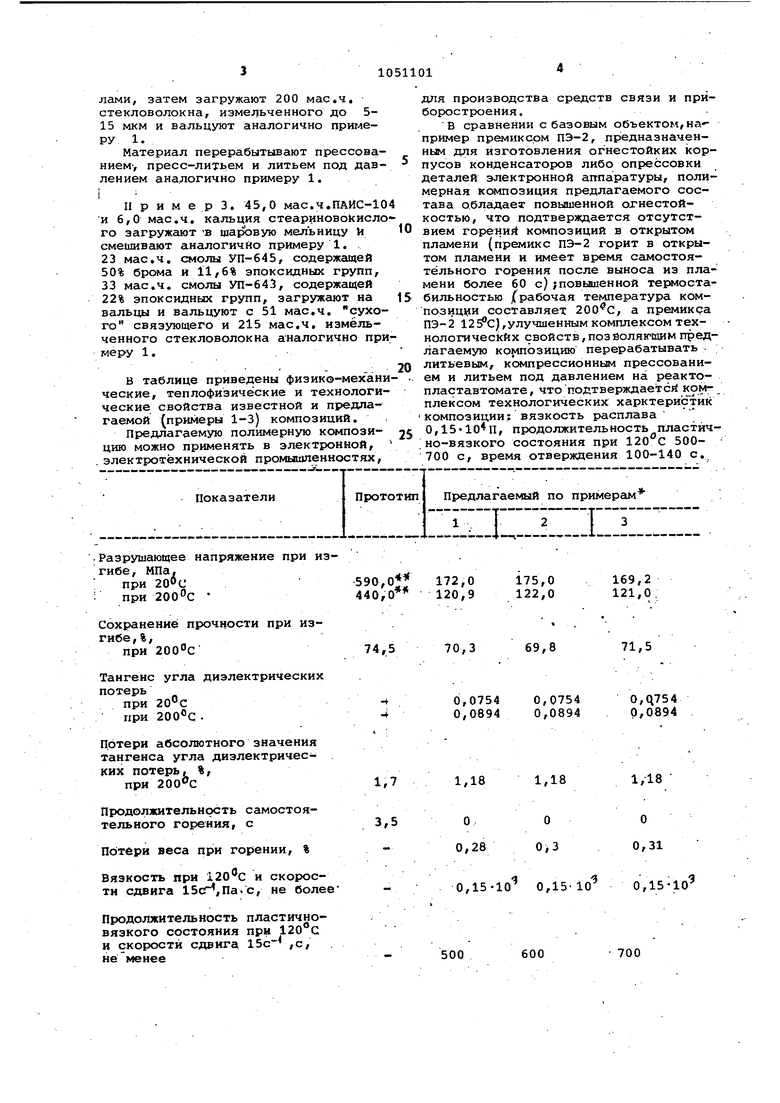

Примерз. 45,0 мас.ч.ПАИС-104 и 6,0 мае.ч. кальция стеариновокислого загружают -в щарювую мельницу h смешивают аналогично примеру 1. 23 мае.ч. смолы УП-645, содержащей 50% брома и 11/6% эпоксидных групп, 33 мае.ч. смолы УП-643, содержащей 22% эпокеидных групп, загружают на вальцы и вальцуют с 51 мае.ч. сухого связующего и 215 мае.ч. измельченного стекловолокна аналогично примеру 1.В таблице приведены физико-механичеекие, теплофизичёские и технологические свойства известной и предлагаемой примеры 1-3) композиций.

Предлагаемую полимерную композицию можно применять в электронной, .электротехнической промышленноетях.

для производства средств связи и приборостроения.

В сравнении ебазовым объектом,например премиксрм ПЭ-2, предназначенным для изготовления огнеетойких корпуеов конденсаторов либо опресеовки деталей электронной аппаратуры, полимерная ксмчпозиция предлагаемого еостава обладает повышенной огнестойкостью, что подтверждается отсутствием горений композиций в открытом пламени (премике ПЭ-2 горит в открытом пламени и имеет время самостоятельного горения после выноса из пламени более 60 с) |повьааенной термостабильноетью (рабочая температура композицци еоетавляет; , а премикса ПЭ-2 ),улучшенным комплексом технологических свойств,позволяющим предлагаемую ко5 1позицшо перерабатывать литьевым, компрессионным прессованием и литьем под давлением на реактопластавтомате, чтоподтверждается комплексом технологических харктеристик

композиции: вязкость расплава 0,1510 11, продолжительность пластйч но-вязкого состояния при 500700 Cf время отверждения 100-140 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция для изготовления электротехнических и конструкционных изделий | 1979 |

|

SU896035A1 |

| Пресс-композиция | 1988 |

|

SU1558938A1 |

| Полимерная композиция для получения армированных пластиков | 1982 |

|

SU1060650A1 |

| Полимерная композиция | 1981 |

|

SU1008220A1 |

| Эпоксидная композиция | 1983 |

|

SU1154298A1 |

| Эпоксидная композиция для изготовления электротехнических и конструкционных изделий | 1979 |

|

SU896033A1 |

| Эпоксидная композиция | 1980 |

|

SU883105A1 |

| Эпоксидное связующее, препрег и изделие, выполненное из них | 2022 |

|

RU2797591C1 |

| Огнестойкая эпоксидная композиция | 1974 |

|

SU523914A1 |

| ЭПОКСИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ С УВЕЛИЧЕННОЙ ОГНЕСТОЙКОСТЬЮ, ТЕПЛО- И ТЕРМОСТОЙКОСТЬЮ | 2019 |

|

RU2712044C1 |

КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ ЭЛЕКТРОТЕХНИЧЕСКОГО И .КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ, включающая бромсодержап ую эпоксидную смолу и бисмалеимид, о т;личающаяс.я тем, что, с целью по вышения огнестойкости и улучшения технологических свойств при сохранении термостабильности, она содержит в ка-i честве бромсодержащей эпоксидной смолы диглицидилошлй эфир тетраброманилина, содержащий по меньшей мере 50% брома, в качестве бисмалеимида предполимер 4,4 -(Н,М -бисмалеимид)-диаминодифенилметана и дополнительно эпоксиноврлачную смолу, измельченное стекловолокно и кальций стеариновокислый при .следующем соотношении компонентов,мас.ч.: Диглицилиловый эфир тетраброманилина 20-23 Эпоксиновопачная смола .J30-33 Предполимёр 4,4 (М,Ц| -бисмапьим1д) Шаминояифенилметана 39 - 4 Измельченное стекловолокно90 - 215 Кальций сте&риново- ; . кислый3-6

.Разрушающее напряжение при изгибе, МПа, при 20бс590,0 : при 20000 440,0 Сохранение прочности при изгибе , %, при 200°С74,5 Тангенс угла диэлектрических потерь при при .-i Потери абсолютного значения тангенса угла диэлектрических потерь, %, при ,7 Продолжительнреть самостоятельного горения, с.3,5 Потери веса при горении, % Вязкость при и скорости сдвига 15сГ,Па.с, не более Продолжительность пластичновязкого состояния при 120 С и скорости сдвига 15с с, . неменее. . 72,0175,0 20,9122,0 70,3 69,8 0,q754 0,0754 0,0754 0,0894 0,0894 0,0894 1,18 1,18 О О 0,28 0,15-10 0,15io 0,15-10 00 600

при 0, ,с,

при 0,,с,

1800

Образцы дополнительно термообработаны по режиму 22рс 5 ч.

Высокие значения прочности при изгибе прототипа в сравнении с предлагаемой композицией достигаются наличием в слоистом пластике основы в виде ткани, стеклоткани, бумаги, в то время как композиция предлагаемого состава напоЛнеыа микростекловолокном.

Продолжение таблицы

100

110

140

95

100

98

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИБРОМАНИЛИНОВЫХ СМОЛ | 0 |

|

SU407928A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-10-30—Публикация

1982-03-01—Подача