1

Изобретение относится к области литейного производства, в частности к состава.м теплоизоляционных смазок, используемым преимущественно для пресс-форм при литье под давлением алюминиевых сплавов.

известны графитосодержащие смазки на основе масел и жиров-технического вазелина, животного жира, нигрола, мазута, церезина, стеарина . Однако применение указанных смазок затруднено из-за повышенного газообразования в пресс-форме, ь ходе прессования жидкого металла продукты сгорания масел и технических жиров повышают газонасыщенность и пористость отливок.

Наиболее Олизкои к описываемому изобретению по технической сущности и достигаемому результату является смазка, содержащая графит, натрий олеиновокислый, парафин технический, пушечную смазку, буроугольный воск, полиэтиленгликолевый эфир алкилфенолов и водный раствор аммиака .

Однако это покрытие имеет низкие теплоизоляционные свойства в силу того, что в нем углеродистым наполнителем служит графит, который имеет высокую теплопроводность - 100 ккал/м-час°С при 25°С.

Кроме того, присутствие в составе покрытия компонентов на основе предельных углеводородов (парафин технический, пушечная смазка и буроугольный воск), олеиновокислого

натрия и водного раствора аммиака увеличивают газотворную способность покрытия. Эти компоненты, диффундированные в частицах графита, не успевают полностью испаряться (выгорать) из-за небольшой продолжительности цикла (3-10 сек) от момента покрытия пресс-формы до заливки жидким металлом.

Целью изобретения является улучшение теплоизоляционных свойств и снижение газо-гворной способности смазки.

достигается тем, что предлагаемая смазка в качестве углеродистого наполнителя содержит сажу и непрокаленный нефтяной кокс замедленного коксования, а в качестве стабилизатора и связующего - дистенсиллиманит и огнеупорную глину при следующем содержании компонентов, вес. 7о

Сажа6-11

Непрокаленный нефтяной кокс замедленного коксования4-8

Дистенсиллиманит3-4

Огнеупорная глина4-6

Поверхностно-активное вещество - полиэтиленгликолевый эфир алкилфенолов с

числом окиси этилена 7 или 10 (ОП-7 или ОП-10)0,2-0,3

ВодаОстальное

В предлагаемой смазке углеродистый наполнитель, состоящий из саж;и и кокса, имеет

низкую теплопроводность-2,16 ккал/м-час°С; огнеупорная глина и дистенсиллиманит имеют также низкую теплопроводность.

В составе смазки сажа может быть использована канальная или печная марок КСЧ-5, ПМ-15 и ДГ-100. Нефтяной кокс берется неирокаленный замедленного коксования, получаемый при 460-480°С из нефтепродуктов с содержанием серы не более 1 %.

Приготовление предлагаемой смазки осуществляется следующим образом.

Размолотый в щаровой мельнице до фракции 50-200 мк нефтяной кокс и трудносмачиваемую водой сажу загружают в отдельные сосуды. Производят увлажнение путем подачи пара в течение 1-5 час. При этом температура в сосудах должна быть в пределах 80- 95°С, а соотношение наполнителя и воды - 1:1н-2 (по весу). Растворы перемещивают и в них добавляют водный раствор поверхностно-активного вещества (соотношение ПАВ и воды 1:3, причем в раствор сажи - 50-

60% этого раствора, а в раствор кокса - 40- 50%.

Затем суспензии сажи и кокса диспергируют на установке ультразвука. Продолжительность процесса диспергирования суспензии сажи - 10 мин, кокса - 20 мин. Высокодисперсные суспензии выливают в общую емкость и тщательно перемешивают.

Далее в дисперсную систему, состоящую из углеродистого наполнителя, поверхностно-активного вещества и воды, вводят эмульсию дистенсиллиманита и глины, воду (при 14- 25°С). Смесь фильтруют через сита № 063 по ГОСТу 3584-53 и полученный фильтрат используют как теплоизоляционную смазку.

Перед употреблением смазку разбавляют водой (с температурой 50-60°С;) в соотношении . Смазку фильтруют через сито № 016 по ГОСТу 3584-53. На пресс-форму смазку наносят пульверизатором. Температура пресс-формы должна быть 150 220°С.

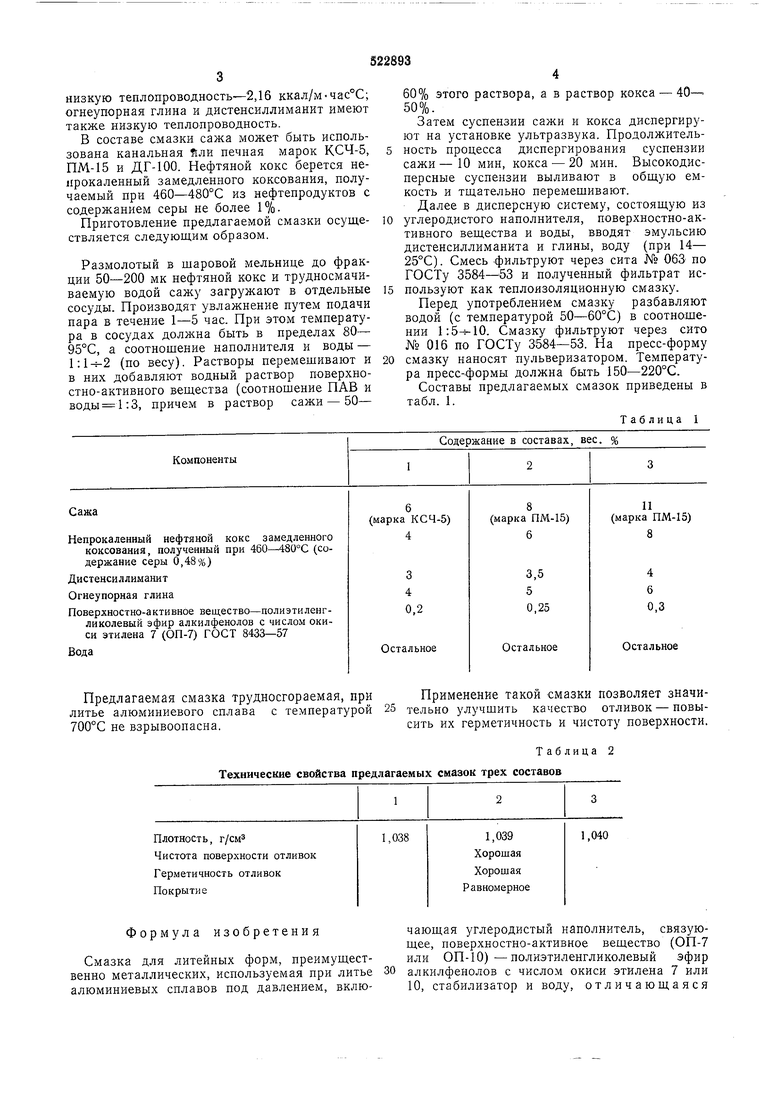

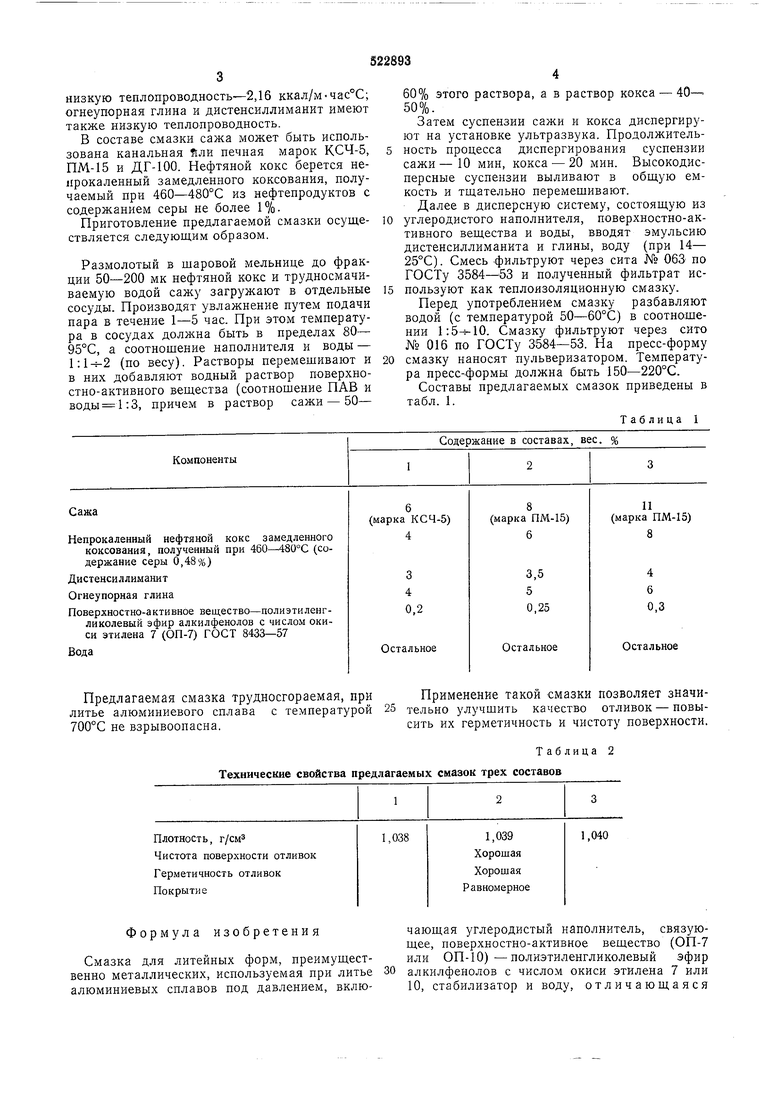

Составы предлагаемых смазок приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Разделительная смазка для покрытия металлических камер коксования | 1980 |

|

SU896058A1 |

| Смазка для литейных форм | 1976 |

|

SU789199A1 |

| Смазка для пресс-форм | 1983 |

|

SU1183277A1 |

| Смазка для пресс-форм | 1982 |

|

SU1097429A1 |

| Краска для литейных форм и стержней | 1978 |

|

SU730450A1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| Противопригарное покрытие | 1978 |

|

SU685409A1 |

| Противопригарное покрытие для кокилей | 1981 |

|

SU952408A1 |

| Смазка для пресс-форм | 1977 |

|

SU730448A1 |

| Смазка для пресс-форм литья преимущественно медных сплавов с кристаллизацией под давлением | 1983 |

|

SU1139559A1 |

Предлагаемая смазка трудносгораемая, приПрименение такой смазки позволяет значилитье алюминиевого сплава с температурой 25 тельно улучшить качество отливок - повы700°С не взрывоопасна.сить их герметичность и чистоту поверхности. Техничес1ше свойства предлагаемых смазок трех составов

Формула изобретения

Смазка для литейных форм, преимущественно металлических, используемая при литье алюминиевых сплавов под давлением, вклюТаблица 2

чающая углеродистый наполнитель, связующее, поверхностно-активное вещество (ОГ1-7 или ОП-10)-полиэтиленгликолевый эфир алкилфенолов с число.м окиси этилена 7 или 10, стабилизатор и воду, отличающаяся 5 тем, что, с целью снижения газотворной способности смазки и улучшения ее теплоизоляционных свойств, она содержит в качестве углеродистого наполнителя сажу и непрокаленный нефтяной кокс замедленного коксования,5 а в качестве связующего и стабилизатора - огнеупорную глину и дистенсиллиманит при следующем соотношении ингредиентов, вес. %: Сажа 6-11 Непрокаленный нефтяной коксю замедленного коксования 4-8 Дистенсиллиманит 3-4 Огнеупорная глина 4-6 6 Поверхностно-активное вещество (ОП-7 или ОП-10) полизтиленгликолевый эфир алкилфенолов с числом окиси этилена 7 или 10 0,2-0,3 Вода Остальное Источники информации, принятые во внимание при экспертизе. 1. Колобнев И. Ф. и др. Справочник литейщика. М., «Машиностроение, 1974, стр. 364- 365. 2. Авт. св. № 414039, кл. В 22с 3/00, 01.12.71 (прототип).

Авторы

Даты

1976-07-30—Публикация

1975-05-15—Подача