(54) УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПРОЧНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПЫТАНИЯ НИТИ НА МНОГОКРАТНОЕ РАСТЯЖЕНИЕII г:::. | 1967 |

|

SU191199A1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ХАРАКТЕРИСТИК КРУЧЕНИЯ ТЕКСТИЛЬНЫХ ВОЛОКОН И НИТЕЙ | 1969 |

|

SU251237A1 |

| Устройство для определения усталостной прочности материала при осевых нагрузках | 1990 |

|

SU1810790A1 |

| Машина для исследования сложного напряженного состояния трубчатых образцов материалов | 1958 |

|

SU121586A1 |

| Установка для определения механических свойств деталей | 1973 |

|

SU531060A1 |

| ПРИБОР ДЛЯ МНОГОКРАТНОГО РАСТЯЖЕНИЯ НИТИ | 1971 |

|

SU315092A1 |

| Установка для циклических высокотемпературных испытаний материалов на растяжение | 1982 |

|

SU1045071A1 |

| Установка для испытания текстильных и пленочных материалов при циклическом двухосном растяжении | 1982 |

|

SU1029042A1 |

| Самоцентрирующий люнет | 1979 |

|

SU856738A1 |

| Устройство для испытания швейных материалов при влажно-тепловой обработке | 1986 |

|

SU1366945A1 |

Изобретение относится к испытательной технике, а именно к установкам для определения прочностных свойств материалов, в частности комплексных химических и натуральных нитей различного назначения при многократном растяжении.

Известна установка для испытания нити на многократное растяжение, содержащая механический задатчик статической нагрузки, включающий профилированный кулачок, имеющий возможность вращательного и возвратно-поступательного перемещений, и двухрычажный валик с торсионной пружиной, позволяющей испытывать нити с постоянной амплитудой циклической деформации, постоянной статической нагруз кой или с постоянной скоростью ее роста 1.

Недостатком установки является сложность и громоздкость конструкции, невозможность получения различных вариантов программы нагружения.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является установка для исследования прочностных свойств материалов, содержащая опор- .

ную конструкцию, тяги с прикрепленными к ним зажимами для испьггуемого образца, возбудитель циклической нагрузки, связанный с тягой нижнего зажима, устройство для статического нагружения образца, включающее управляемый по программе регулятор тока и подключенный к нему электромагнит, якорь крторого связан с тягой верхнего зажима, и датчик усилия 2,

Однако в установке электромагнит установлен соосно с образцом, что вызывает необхо10димость применения электромагнитов такой мощности, которая бы обеспечивала величину полного усилия статического растяжения образца. Поэтому для исследования технических

15 нитей с большими статическими нагрузками требуются относительно мощные электромагниты значительных размеров, обуславливающие большие габариты испытательных, особенно многоместных, установок. Кроме того,

20 включение датчика усилия в последовательную цепь с испытуемым образцом снижает точность поддержания заданной нагрузки и амплитуды циклического растяжения за счет деформации

упругого элемента датчика, суммируемой с деформа1щей образца.

Цель изобретения - уменьшение габаритов, снижение потребной мощности и повышение точности поддержания нагрузки.

Поставленная цель достигается тем, что связь электромагнита с тягой верхнего захвата осуществлена посредством рычага, опора которого расположена на Датчике усилия, установленном на опорной конструкции, средняя часть шарнирно соединена с тягой, а другой конец - с якорем, выполненным в виде стержня, подвешенного на диафрагмах.

Кроме того, якорь электромагнита снабжен упором, обеспечивающим стабильное нижнее положение верхнего зажима.

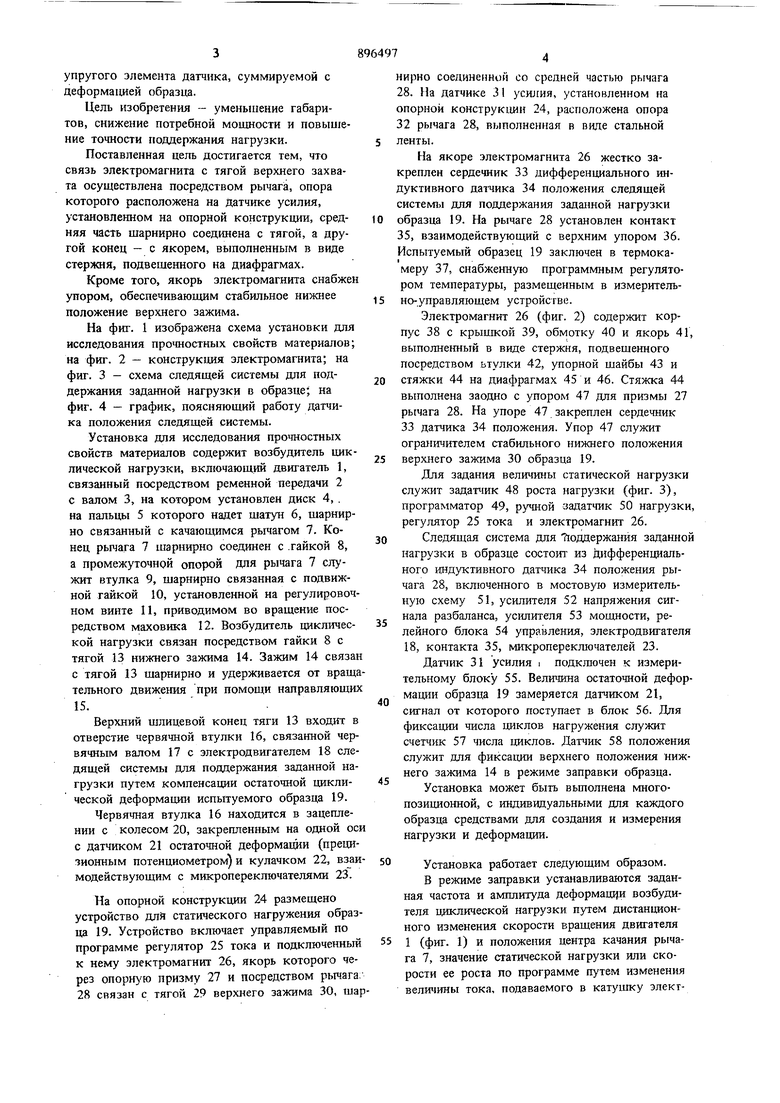

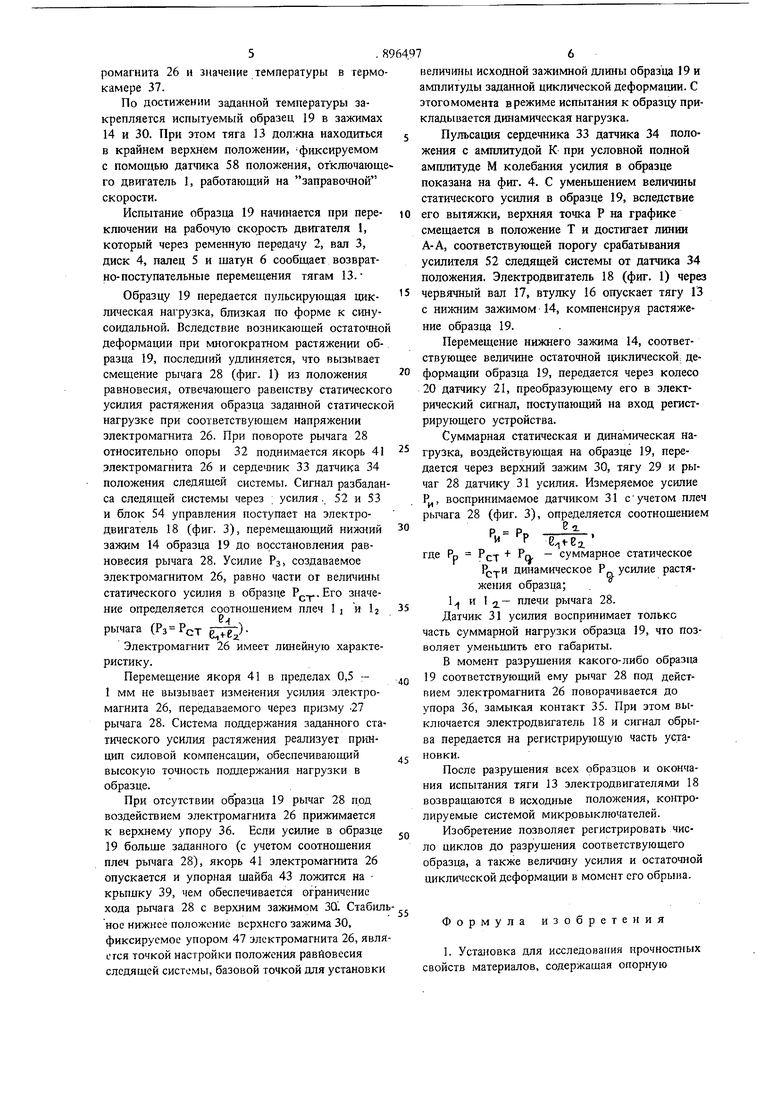

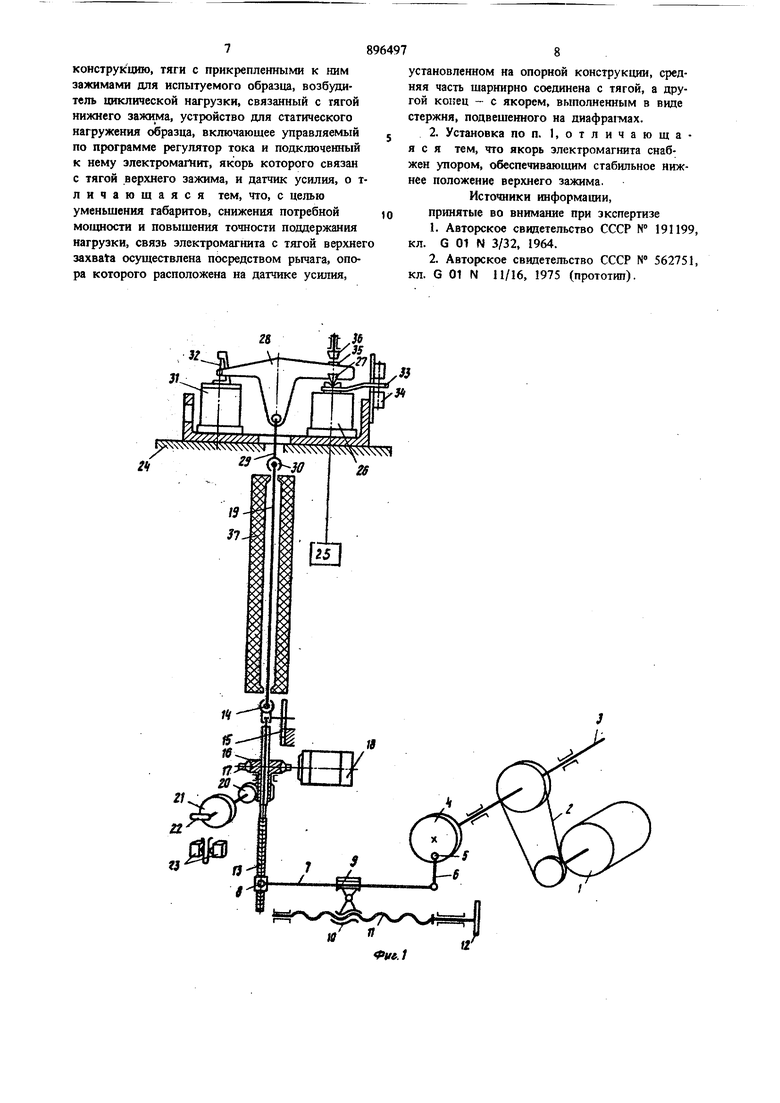

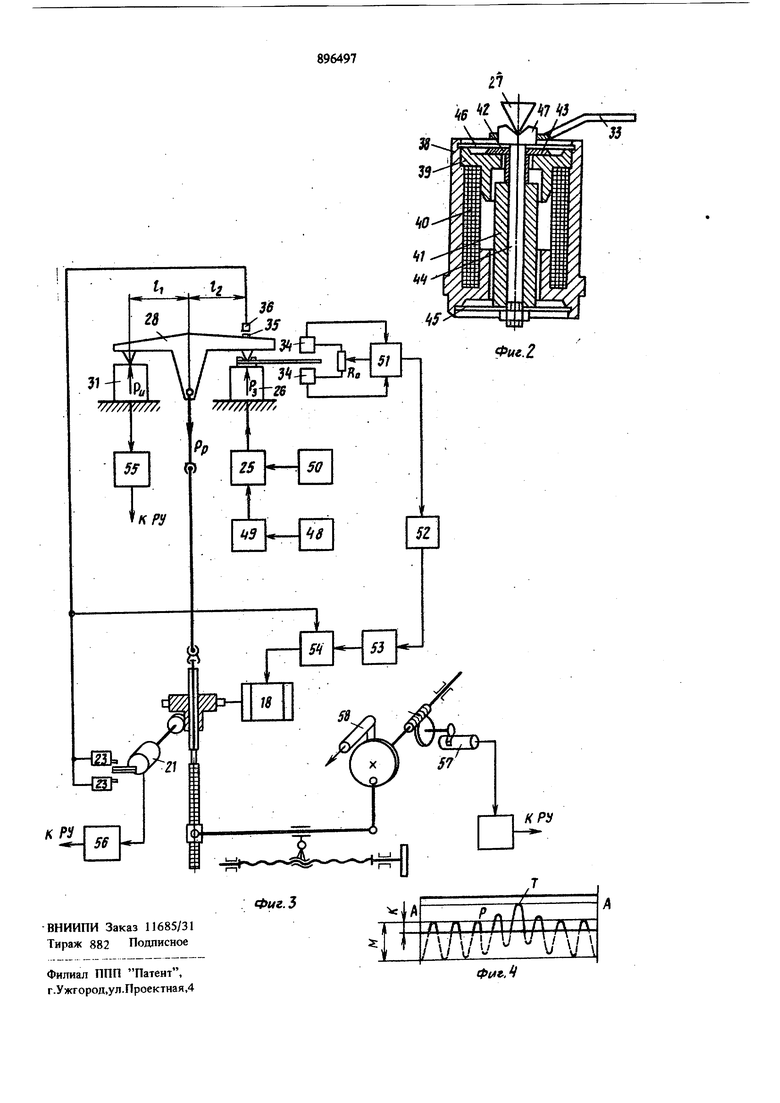

На фиг. 1 изображена схема установки для исследования прочностных свойств материалов; на фиг. 2 - конструкция электромагнита; на фиг. 3 - схема следящей системы для поддержания заданной нагрузки в образце; на фиг. 4 - график, поясняющий работу датчика положения следящей системы.

Установка для исследования прочностных свойств материалов содержит возбудитель циклической нагрузки, включающий двигатель 1, связанный посредством ременной передачи 2 с валом 3, на котором установлен диск 4, , на пальцы 5 которого надет шатун 6, шарнирно связанный с качающимся рычагом 7. Конец рычага 7 шарнирно соединен с .гайкой 8, а промежуточной опорой для рычага 7 служит втулка 9, шарнирно связанная с подвижной гайкой 10, установленной на регулировочном винте 11, приводимом во вращение посредством маховика 12. Возбудитель циклической нагрузки связан посредством гайки 8 с тягой 13 нижнего зажима 14. Зажим 14 связан с тягой 13 шарнирно и удерживается от вращательного движения при помощи направляющих 15.

Верхний шлицевой конец тяги 13 входит в отверстие червячной втулки 16, связанной червячным валом 17 с электродвигателем 18 следящей системы для поддержания заданной нагрузки путем компенсации остаточной циклической деформации испытуемого образца 19. Червячная втулка 16 находится в зацеплении с колесом 20, закрепленным на одной оси с датчиком 21 остаточной деформадаи (прецизиоьшым потенциометром) и кулачком 22, взаимодействующим с микропереключателями 23.

На опорной конструкции 24 размещено устройство дли статического нагружения образца 19. Устройство включает управляемый по программе регулятор 25 тока и подключенный к нему электромагнит 26, якорь которого через опорн ю призму 27 и посредством рычага;28 связан с тягой 29 верхнего зажима 30, шарнирно соединенной со средней частью рычага 28. На датчике 31 уси;гия, установленном на опорной конструкции 24, расположена опора 32 рычага 28, выполненная в виде стальной ленты.

На якоре электромагнита 26 жестко закреплен сердечник 33 дифференилального индуктивного датчика 34 положения следящей систем) для поддержания заданной нагрузки образца 19. На рычаге 28 установлен контакт 35, взаимодействующий с верхним упором 36. Испытуемый образец 19 заключен в термокамеру 37, снабженную программным регулятором температуры, размещенным в измеритель5 но-управляющем устройстве.

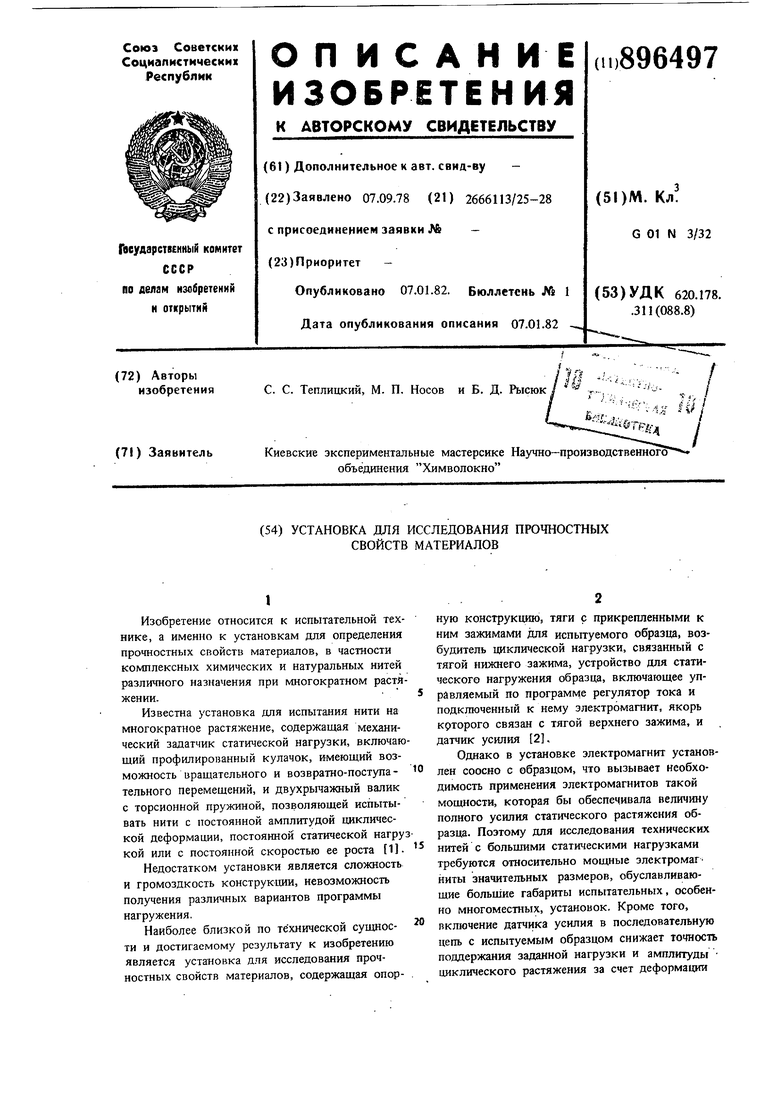

Электромагнит 26 (фиг. 2) содержит корпус 38 с крышкой 39, обмотку 40 и якорь 41, выполненный в виде стержня, подвешенного посредством ьтулки 42, упорной шайбы 43 и 0 стяжки 44 на диафрагмах 45 и 46. Стяжка 44 выполнена заодно с упором 47 для призмы 27 рычага 28. На упоре 47 закреплен сердечник 33 датчика 34 положения. Упор 47 служит ограничителем стабильного нижнего положения 5 верхнего зажима 30 образца 19.

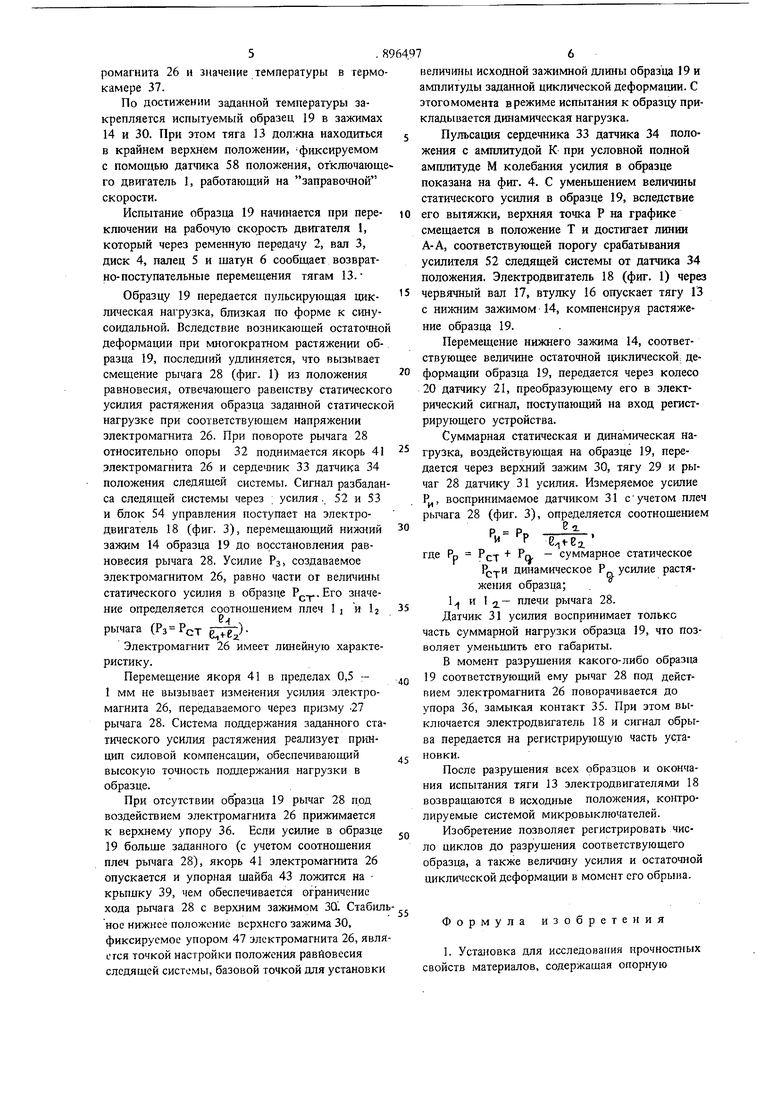

Для задания величины статической нагрузки служит задат шк 48 роста нагрузки (фиг. 3), программатор 49, ручной задатчик 50 нагрузки, регулятор 25 тока и электромагнит 26. 0Следящая система для Тюддержания заданной

нагрузки в образце состоит из дифференциального индуктивного датчика 34 положения рычага 28, включенного в мостовую измерительную схему 51, усилителя 52 напряжения сигнала разбаланса, усилителя 53 мощности, релейного блока 54 управления, электродвигателя 18, контакта 35, микропереключателей 23.

Датчик 31 усилия i подключен к измерительному блоку 55. Величина остаточной деформации образца 19 замеряется датчиком 21, сигнал от которого поступает в блок 56. Для фиксации числа циклов нагружения служит счетчик 57 числа циклов. Датчик 58 положения служит для фиксации верхнего положения нижнего зажима 14 в режиме заправки образца. Установка может быть вьшолнена многопозиционной, с индивидуальными для каждого образца средствами для создания и измерения нагрузки и деформации.

0 Установка работает следующим образом.

В режиме заправки устанавливаются заданная частота и амплитуда деформации возбудителя идклической нагрузки путем дистанционного изменения скорости вращения двигателя

55 1 (фиг. 1) и положения центра качания рычага 7, значение статической нагрузки или скорости ее роста по программе путем изменения величины тока, подаваемого в катуижу электромагнита 26 и значение температуры в термо камере 37. По достижении заданной температуры закрепляется испытуемый образец 19 в зажимах 14 и 30. При этом тяга 13 находиться в крайнем верхнем положении, фиксируемом с помощью датчика 58 полох ения, отключающ го двигатель 1, работающий на заправочной скорости. Испытание образца 19 начинается при переключении на рабочую скорость двигателя 1, который через ременную передачу 2, вал 3, диск 4, палец 5 и шатун 6 сообщает возвратно-поступательные перемещения тягам 13.Образцу 19 передается пульсирующая циклическая нагрузка, близкая по форме к синусоидальной. Вследствие возникающей остатошо деформации при многократном растяжении образца 19, последний удлиняется, что вызывает смещение рычага 28 (фиг. 1) из положения равновесия, отвечающего равенству статическог усилия растяжения образца заданной статическо нагрузке при соответствующем напряжении электромагнита 26. При повороте рычага 28 относительно опоры 32 поднимается якорь 41 электромагнита 26 и сердечник 33 датчика 34 положения следящей системы. Сигнал разбалан са следящей системы через усилия. 52 и 53 и блок 54 управления поступает на электродвигатель 18 (фиг. 3), перемещающий нижний зажим 14 образца 19 до восстановления равновесия рычага 28. Усилие РЗ, создаваемое электромагнитом 26, равно части от величины статического усилия в образце Р,.Его значение определяется соотнощением плеч 1 j и Ij рычага ( Электромагнит 26 имеет линейную характеристику. Перемещение якоря 41 в пределах 0,5 1 мм не вызывает изменения усилия электромагнита 26, передаваемого через призму -27 рычага 28. Система поддержания заданного статического усилия растяжения реализует принцип силовой компенсации, обеспечивающий высокую точность поддержания нагрузки в образце. При отсутствии образца 19 рычаг 28 под воздействием электромагнита 26 прижимается к верхнему упору 36. Если усилие в образце 19 больще заданного (с учетом соотношения плеч рычага 28), якорь 41 электромагнита 26 опускается и упорная шайба 43 ложится на крышку 39, чем обеспечивается ограничение хода рычага 28 с верхним зажимом 3Q. Стабил ное нижнее положение верхнего зажима 30, фиксируемое упором 47 электромагнита 26, явля ется точкой настройки положения равйовесия следящей системы, базовой точкой для установки величины исходной зажимной длины образца 19 и амплитуды заданной циклической деформации. С этого момента в режиме испытания к образцу прикладывается динамическая нагрузка. Пульсация сердечника 33 датчика 34 положения с амплитудой К при условной полной амплитуде М колебания усилия в образце показана на фиг. 4. С уменьшением величины статического усилия в образце 19, вследствие его вытяжки, верхняя точка Р на графике смещается в положение Т и достигает линии А-А, соответствующей порогу срабатывания усилителя 52 следящей системы от датчика 34 положения. Электродвигатель 18 (фиг. 1) через червячный вал 17, втулку 16 опускает тягу 13 с нижним зажимом 14, компенсируя растяжение образца 19. Перемещение нижнего зажима 14, соответствующее величине остаточной циклической: деформащш образца 19, передается через колесо 20 датчику 21, преобразующему его в электрический сигнал, поступающий на вход регистрирующего устройства. Суммарная статическая и динамическая нагрузка, воздействующая на образце 19, передается через верхний зажим 30, тягу 29 и рычаг 28 датчику 31 усилия. Измеряемое усилие Р, воспринимаемое датчиком 31 сучетом плеч рычага 28 (фиг. 3), определяется соотношением Ki E i-Ei где Рр РСТ + - суммарное статическое Р усилие растяРС- И динамическое f жения образца; Ц и 1 2.- плечи рычага 28. Датчик 31 усилия воспринимает только часть суммарной нагрузки образца 19, что позволяет уменьшить его габариты. В момент разрушения какого-либо образца 19 соответствующий ему рычаг 28 под действием электромагнита 26 поворачивается до упора 36, замыкая контакт 35. При этом выключается электродвигатель 18 и сигнал обрыва передается на регистрирующую часть установки. После разрушения всех образцов и окончания испытания тяги 13 электродвигателями 18 возвращаются в исходные положения, контролируемые системой микровыключателей. Изобретение позволяет регистрировать число циклов до разрущения соответствующего образца, а также величину усилия и остаточной циклической деформации в момент его обрыва. Формула изобретения 1. Установка для исследования нрочностных свойств материалов, содержащая опорную конструкцию, тяги с прикрепленными к ним зажимами для испытуемого образца, возбудитель циклической нагрузки, связанный с тягой нижнего зажима, устройство для статического нагружения образца, включающее управляемый по программе регулятор тока и подключенный к нему электромагнит, якорь которого связан с тягой верхнего зажима, и датчик усилия, о тличаюшаяся тем, что, с целью уменьшения габаритов, снижения потребной мощности и повышения точности поддержания нагрузки, связь электромагнита с тягой верхнег aaxeata осуществлена посредством рычага, опора которого расположена на датчике усилия. 8 8 установленном на опорной конструкции, средняя часть шарнирно соединена с тягой, а другой кокец - с якорем, выполненным в виде стержня, подвешенного на диафрагмах. 2. Установка по п. 1,отличающая с я тем, что якорь электромагнита снабжен упором, обеспечивающим стабильное нижнее положение верхнего зажима. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 191199, кл. G 01 N 3/32. 1964. 2.Авторское свидетеш.ство СССР N 562751, кл. G 01 N 11/16, 1975 (прототип).

Авторы

Даты

1982-01-07—Публикация

1978-09-07—Подача