(5) СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСКОРЕННЫХ ИСПЫТАНИЙ СУДОВЫХ КАДМИЕВЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 1991 |

|

RU2006828C1 |

| Установка для испытаний образцов на термоусталость | 1981 |

|

SU974220A1 |

| СПОСОБ ИСПЫТАНИЙ АВТОЛИСТОВЫХ СТАЛЕЙ ПРОТИВ АТМОСФЕРНОЙ КОРРОЗИИ | 2023 |

|

RU2803876C1 |

| Жаростойкая сталь | 1987 |

|

SU1418346A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2597460C2 |

| СПОСОБ СОЗДАНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1998 |

|

RU2145647C1 |

| СПОСОБ УСКОРЕННЫХ ИСПЫТАНИЙ НИКЕЛЕВОГО ПОКРЫТИЯ | 1994 |

|

RU2092812C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОГО ИЗНОСА МАТЕРИАЛОВ | 2009 |

|

RU2403556C1 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ БИПОЛЯРНЫХ ПЛАСТИН И КОЛЛЕКТОРОВ ТОКА ЭЛЕКТРОЛИЗЕРОВ И ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2015 |

|

RU2577860C1 |

1

Изoбpeteниe относится к испытаниям материалов и может быть использовано при изучении коррозионных процессов в токопроводящих материалах, подвергающихся воздействию а рессивных сред.

Известен способ определения скорости коррозии токопроводящих материалов, заключающийся в том, что на образец материала воздействуют агрессивной средой, заполняя ею полость трубчатого образца, изменяют температуру образца с помощью нагревателя, пропускают через образец ток и измеряют параметр образца - падение напряжения, по которому судят о скорости коррозии l.

Недостаток известного способа заключается в низкой точности, обусловленной большой тепловой инерционностью и несоответствием условия испытания многим реальным процессам изза неподвижности агрессивной среды.

Цель изобретения - повышение точности определения,

Поставленная цель достигается тем, что в способе определения скорости коррозии токопроводящих материалов, заключающемся в том, что на образец материала воздействуют агрессивной средой, изменяют температуру образца и. измеряют его параметр, по которому

10 судят о скорости коррозии, используют форсунку, через которую осуществляют воздействие агрессивной среды с постоянным ее расходом, изменение температуры осуществляют циклическим на15гревом до заданной температуры пропусканием тока через образец и охлаждением до температуры агрессивной среды, а в качестве измеряемого параметра выбирают время нагрева или

20 охлаждения двух соседних цик.пов, по изменению которого судят о толщине окисной пленки, являющейся показателем скорости коррозии.

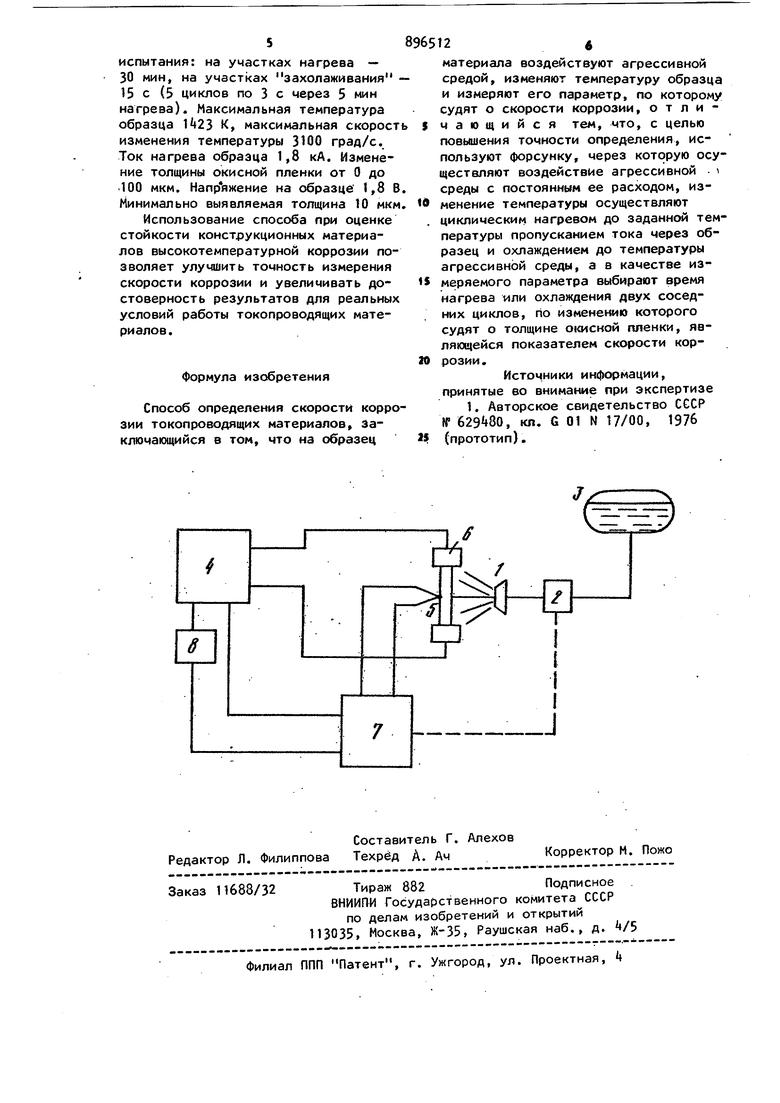

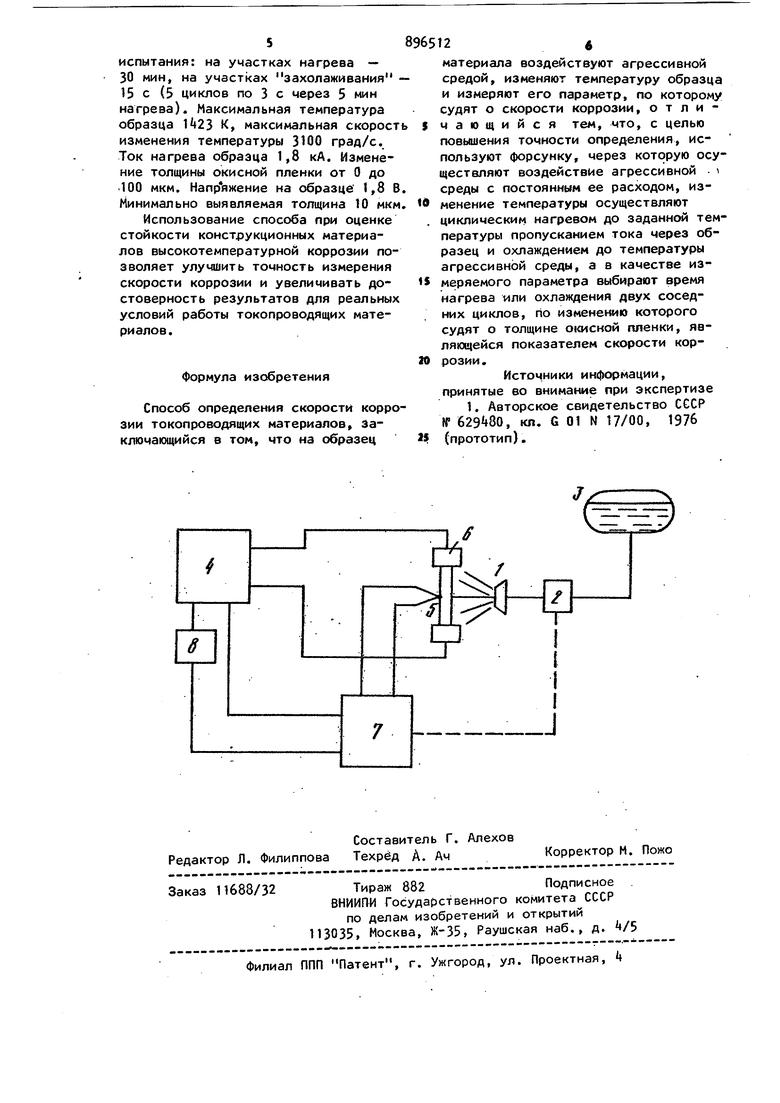

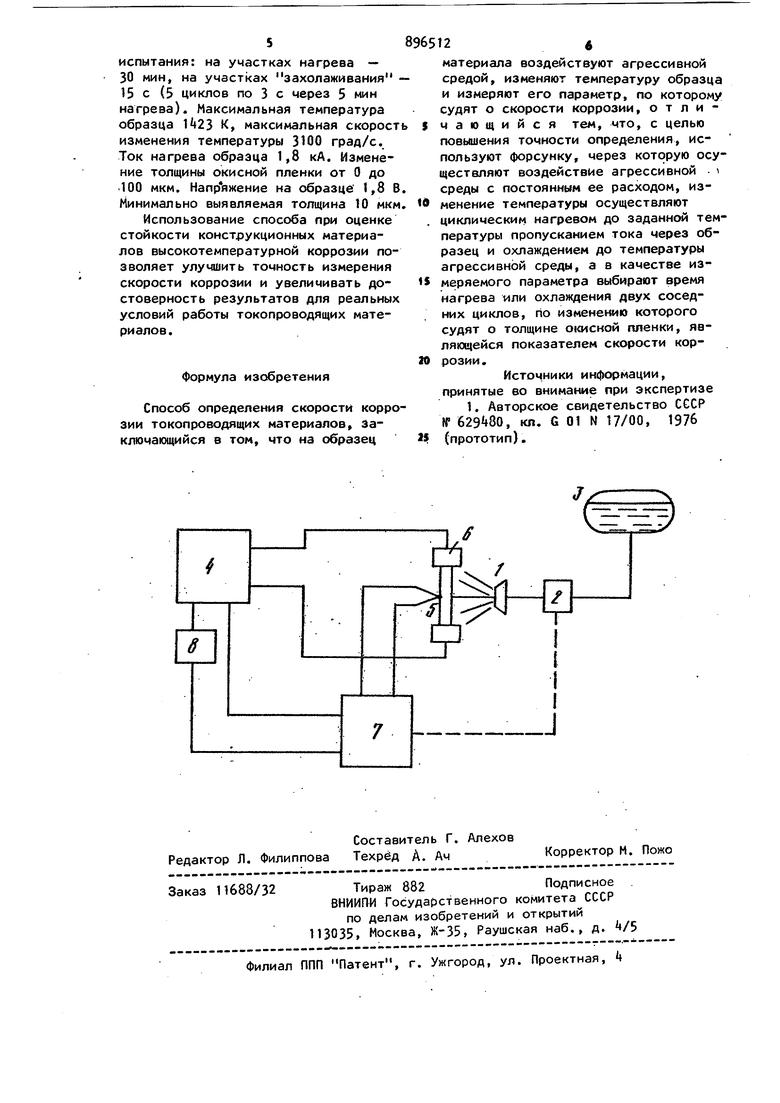

На чертеже схематично изображено устройство для реализации способа. Устройство содержит форсунку 1, связанную через регулятор 2 расхода с емкостью 3 для агрессивной среды, источник электрического тока, термопару 5, приваренную к образцу 6 и связанную с электронным потенциометром 7, который связан с регулятором 2 расхода и, через программное реле 8 времени с источником i электрического тока .

Способ осуществляется следующим образом.

Образец 6 токопроводящего материала с термопарой 5 помещают в поток агрессивной среды постоянной температуры, подаваемой форсункой 1 через регулятор 2 расхода из емкости 3 При достижении образцом 6 температуры, регистрируемой электронным потенциометром 7, равной температуре агрессивной среды, потенциометр 7 через реле 8 времени выдает сигнал на включение регулируемого источника 4 электрического тока для нагрева образца. Продолжительность циклов испытания определяется настройкой реле 8 времени, величина температуры нагрева образца - заданием величины тока через него от источни.ка k, а поддержание заданной температуры - регулированием источника k тока по сигналам электронного потенциометра 7.

По истечении заданного времени цикла нагрева источник k тока отключается и образец захолаживается до температуры агрессивной среды. В процессе испытания для изучения динамики роста толщины окисной пленки на образце 6 делают несколько кратковременных (две - три с) выключений тока и захолаживаний при этом образца 6 до температуры агрессивной среды.

На электронном потенциометре 7 для регулирования параметров режима испытания задаются две температуры; максимальная температура и минимальная температура образца в режиме захолаживания, равная темпратуре агрессивной среды. Если минимальная температура образца за счет влияния окружающей среды при некотором расходе агрессивной среды при первом захолаживаний отличается от минимальной температуры, заданно на электронном потенциометре 7 то

по связи между потенциометром 7 и регулятором 2 расхода на последний выдается сигнал на увеличение или уменьшение расхода агрессивной среды в зависимости от знака рассогласвания действительной температуры от заданной. При последующих циклах захолаживания во время испытания этот расход поддерживается постоянным и равным расходу первого цикла захолаживания.

В результате испытаний получают термограмму в координатах времятемпература, которая позволяет определить соответственно время нагрева или эахолаживания каждого цикла. Поскольку это время пропорцинально толщине окисной пленки, то ее относительный рост по времени испытания можно определить

где продолжительность нагреHIва предыдущего цикла;

нi продолжительность нагрева последующего цикла; OXA-i продолжительность охлаждения предыдущего цикла;

JXAif-)

продолжительность охлаждения последующего цикла.

Абсолютное значение fCT) толщины окисной пленки по времени испытания может быть найдено определением толщины прокорродировавшего слоя после окончания испытаний по соотношению

Ъ

к

iа:

rfi - конечная

толщина окисного

где

слоя;

(fj. - относительная конечная толщина окисного слоя;

сС - текущее значение относительной толщины.

В процессе выполнения экспериментальной работы с использованием данного способа измерения скорости коррозии были получены следующие результаты. Материал образца - сплйв ЭП199 с длиной рабочего участка 20 мм и сечением 2x6 мм. Агрессивная среда - жидкий кислород при Т 93 К и расходе 0,05 кг/с. Продолжительность

Авторы

Даты

1982-01-07—Публикация

1980-04-30—Подача