(54JУСТАНОВКА ДЛЯ СМЕШЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2393138C1 |

| Установка для очистки отливок от керамики | 1980 |

|

SU929317A1 |

| Устройство для извлечения масел и нефтепродуктов из сточных вод | 1979 |

|

SU874645A1 |

| Комплекс производства гранулированного взрывчатого вещества | 2023 |

|

RU2825739C1 |

| Смеситель | 1985 |

|

SU1368182A1 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ЖИДКИХ ДОБАВОК В СУХИЕ КОРМА | 2008 |

|

RU2374837C1 |

| Смеситель сыпучих материалов | 1982 |

|

SU1111806A1 |

| Устройство для объемного дозирования | 1976 |

|

SU586333A1 |

| Штукатурная станция ю.а.поволоцкого | 1979 |

|

SU855150A1 |

| Барабанная сушилка для сыпучих материалов | 1980 |

|

SU901774A1 |

1

Изобретение относится к устройствам для перемешивания порошкообразных материалов с жидкостями и может быть применено в металлокерамической, химической и дазугих отраслях промышленности. .

Известен смеситель для перемешивания порошкообразного материала с жидкостью, содержащий корпус, перемеши-. вающее устройство в виде конического, ротора, вал с ребрами, привод, монтежю для подачи жидкости мерник Для подачи жидкости и мерник для порошка. Перемешивание порошка с жидкость происходит за счет вращения ротора, выбрасывающего с большой скоростью исходные компоненты в корпус

Недостатком этого смесителя является неравномерное перемешивание компонентов вследствие налипания порошка на стенках корпуса.

Наиболее близким к изобретению по технической сущности является смеситель для глиногрун.товых и саманных

масс, содержащий горизонтальный вращающийся барабан с расположенным внутри него полым перфорированным вращающимся валом, с лопастями и соединен-т ную с ним трубопроводом емкость для жидкости 2.

Недостатком данного смесителя является также неравномерное перемещи-вание за счет попадания жидкости на стенки барабана, что приводит к на10липанию на них порошка;и постепенного забивания порошком перфорации на стенках вала, так как жидкость подается в барабан самотеком.

Цель изобретения - равномерное

15 перемепмвание порошкообразного материала с жидкостью и исключение на-липаиия продукта на стенки барабан.

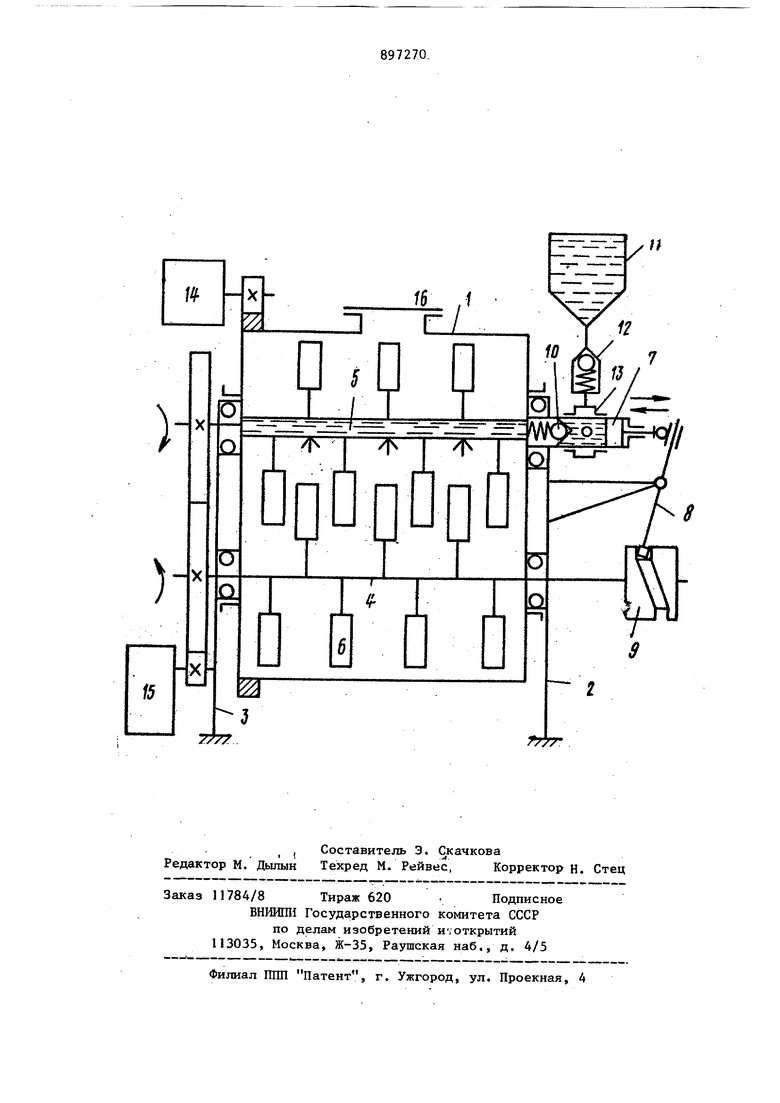

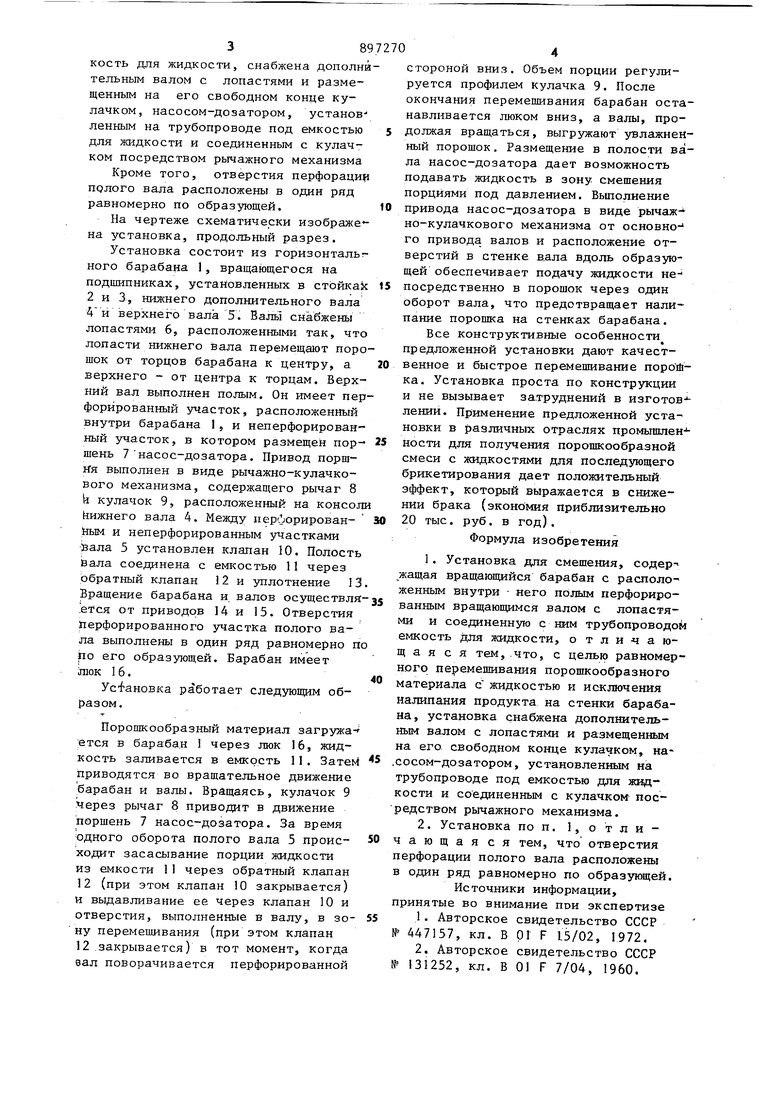

Цель достигается тем, что установка для смешивания, содержащая )0 щаюш;ийся барабан с расположенным внутри него полым перфорированным вращающимся валом с лопастями и соединенную с ним трубопроводом мкость для жидкости, снабжена дополни тельным валом с лопастями и размещенным на его свободном конце кулачком, насосом-дозатором, установленным на трубопроводе под емкостью для жидкости и соединенным с кулачком посредством рычажного механизма Кроме того, отверстия перфорации прлого вала расположены в один ряд равномерно по образующей. На чертеже схематически изображе на установка, продольный разрез. Установка состоит из горизонтального барабана I, вращающегося на подшипниках, установленных в cтbйкak 2 и 3, нижнего дополнительного вала 4и верхнего вала 5. Валь снабжены лопастями 6, расположенными так, что лопасти нижнего вала перемещают поро шок от торцов барабана к центру, а верхнего - от центра к торцам. Верхний вал выполнен полым. Он имеет пер форированный участок, расположенный внутри барабана I, и неперфорированный з асток, в котором размещен поршень 7насос-дозатора. Привод поршягя выполнен в виде рычажно-кулачкового механизма, содержащего рычаг 8 k кулачок 9, расположенный на консол t ижнeгo вала 4. Между перфорированйым и неперфорированным участками йала 5 установлен клапан 10. Полость Ьала соединена с емкостью 11 через обратный клапан 12 и уплотнение 13 Вращение барабана и. валов осуществля ,ется от приводов 14 и 15. Отверстия перфорированного участка полого вала выполнены в один ряд равномерно п по его образующей. Барабан имеет люк 16. Установка работает следующим образом. Порошкообразный материал загружа;ется в бараба.н i через люк 16, жидкость заливается в емкость 11. Затей приводятся во вращательное движение барабан и валы. Вращаясь, кулачок 9 Через рычаг 8 приводит в движение поршень 7 насос-дозатора. За время Ьдного оборота полого вала 5 происходит засасывание порции жидкости из емкости 1 через обратный клапан 12 (при этом клапан 10 закрывается) и выдавливание ее через клапан 10 и отверстия, выполненные в валу, в зону перемешивания (при этом клапан 12 закрывается) в тот момент, когда вал поворачивается перфорированной стороной вниз. Обьем порции регулируется профилем кулачка 9. После окончания перемешивания барабан останавливается люком вниз, а валы, продолжая вращаться, выгружают увлажненный порошок, Размещение в полости вала насос-дозатора дает возможность подавать жидкость в зону смешения порциями под давлением. Выполнение привода насос-дозатора в виде рычаж- но-кулачкового механизма от основного привода валов и расположение отверстий в стенке в.ала вдоль образующей обеспечивает подачу жидкости непосредственно в порошок через один оборот вала, что предотвращает налипание порошка на стенках барабана. Все конструктивные особенности предложенной установки дают качественное и быстрое перемешивание пороШка. Установка проста по конструкции и не вызывает затруднений в изготовлении. Применение предложенной установки в различных отраслях промьшшенности для получения порошкообразной смеси с жидкостями для последующего брикетирования дает положительный эффект, который выражается в снижении брака (экономия приблизительно 20 тыс. руб. в год). Формула изобретения 1 . Установка для смешения, содер-i жащая вращающийся барабан с располо женньм внутри него перфорированным вращающимся валом с лопастями и соединенную с ним трубопроводом емкость для жидкости, о т л и ч а ющ а я с я тем,.что, с целью равномерного перемешивания порошкообразного материала с жидкостью и исключения налипания продукта на стенки барабана, установка снабжена дополнительным валом с лопастями и размещенным на его свободном конце кулачком, насосом-дозатором, установленным на трубопроводе под емкостью для Ж1здкости и соединенным с кулачком посредством рычажного механизма. 2. Установка по п. 1, о т л и чающаяся тем, что отверстия перфорации полого вала расположены в один ряд равномерно по образующей. Источники информации, принятые во внимание пои экспертизе 1.Авторское свидетельство СССР № 447157, кл. В 01 F 15/02, 1972. 2.Авторское свидетельство СССР № 131252, кл. В 01 F 7/04, I960. -. rj/ П

Авторы

Даты

1982-01-15—Публикация

1979-04-04—Подача