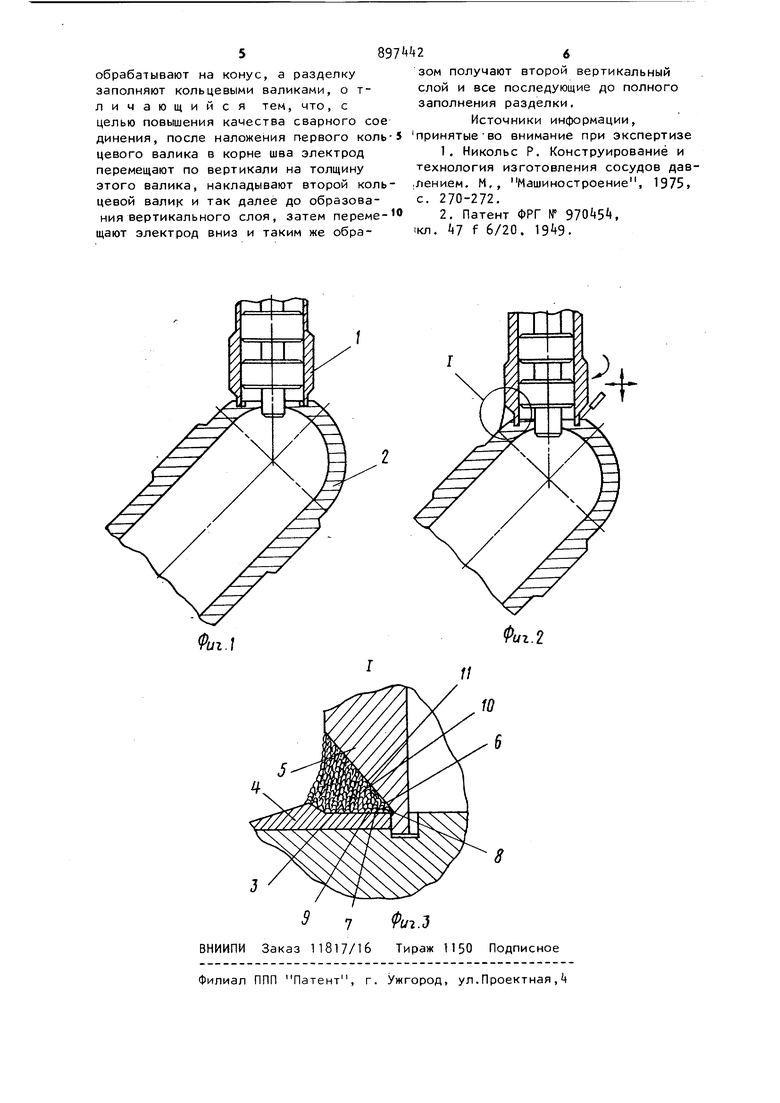

Изобретение относится к способу .электродуговой сварки патрубков с наружной, обычно криволинейной, поверхностью оболочки сосуда, а конкретно к технологическому процессу автоматической сварки патрубков с обечайкой корпуса ядерного реактора и может быть использовано во многих отраслях машиностроения, особенно в энергетическом, химическом машиностроении при производстве сосудов под давлением: корпусов реакторов, парогенераторов, сепараторов пара, компенсаторов объема и т.п. резервуаров. Известны способы приварки патруб штуцеров к оболочке сосуда под давлением, включающие операцию обработ ки сопрягаемых элементов под свар ку, затем установку и фиксацию патр ка относительно оболочки и собствен но сварку в заданных режимах и порядка наложения валиков шва. При эт процесс сварки ведут не в автоматическом, а ручном режиме, так как разделка кромок по контуру сопрягаемого участка криволинейной оболочки и цилиндрического патрубка переменна в своей геометрии и требует дополнительных движений электрода по сложной программе 1 . Недостатки известных способов нетехнологичность, низкая производительность процесса, относительно невысокое качество сварного соединения, трудоемкость выполнения сварного шва переменной геометрии и повышенная металлоемкость сосуда. Известен способ приварки патрубка к оболочке, согласно которому на поверхности оболочки в месте приварки патрубка образуют плоскость, кромки патрубка обрабатывают на конус, а разделку заполняют кольцевыми валиками 2 . Однако этот способ не обеспечивает достаточно высокого качества свар ного соединения. Цель изобретения - повышение качества сварного соединения. Поставленная цель достигается тем что в способе приварки патрубка к оболочке, согласно которому на поверхности оболочки в месте приварки патрубка образуют плоскость, кромки патрубка обрабатывают на конус, а разделку заполняют кольцевыми валиками, после наложения первого кольцевого валика в корне шва электрод перемещают по вертикали на толщину этого валика, накладывают второй кольцевой валик и так далее до образования вертикального слоя, затем перемещают электрод вниз и таким же образом получают второй вертикальный слой и все последующие до полного заполнения разделки. На фиг. 1 изображен процесс установки и фиксации свариваемых элементов; на фиг.2 - процесс наплавки валиков и слоев, на фиг. 3 узел Iна фиг. 2 (стрелками на чертежах показаны направления движения инструмента) . Способ приварки патрубка к оболоч ке осуществляют следующим образом. Первоначально на оболочке 2 в мес те приварки к ней патрубка 1 образую плоскую поверхность 3 путем механической обработки или наплавки слоя переменной толщины . На патрубке при этом образуют торцовую коническую пове(эхность 5 с углом конуса при вершине 100-115°. Минимальный размер поверхности не должен быть менее наружного диаметра патрубка 1 в месте его присоединения к оболочке Затем с помощью известных приспособлений фиксируют патрубок 1 на оболоч ке 2 и устанавливают оболочку сосуда так, чтобы плоская поверхность 5 была горизонтальна. Далее устанавливают автомат для сварки так, чтобы его электрод был наклонен к горизонтальной плоскости 3 и. имел возможность перемещаться в заданном режиме и одновременно вместе с мундштуком вращаться вокруг оси симметрии,перпенд кулярной плоскости 3- Затем производят приварку патрубка 1 к оболочке 2 элементов в автоматическом режиме подачи проволоки в ванну и вращения ее с мундштуком вокруг оси симметрии |плоскости 3. При этом процесс сварки ведут послойно, концентрическими валиками постоянного диаметра, начиная с первого корневого шва 6; и перемещают электрод дискретно один раз на каждый оборот вокруг патрубка, переходя с одного сварного валика, например валика 7, на другой валик, в данном случае 8, в каждом слое перпенди кулярно указанной плоскости 3 на оболочке сверх на величину, равную высоте наплавляемого валика и так далее. После полного заполнения слоя, образованного валиками, например 7-11, переходят от этого вертикального слоя к последующему путем ступенчатого радиального перемещения электрода с мундштуком на величину, равную ширине наплавляемого слоя, и одновременно путем опускания электрода с мунд туком на высоту ранее наплавленного слоя для дальнейшей сварки последующего наружного слоя. В результате такого порядка наложения валиков и слоев, напоминающего как бы процесс наплавки вертикальных цилиндрических поверхностей, полностью заполняют разделку сварного соединения и завершают процесс приварки образованием соответствующей галтели. После выполнения всех валиков и слоев производят термообработку по известному режиму, и, если необходимо, вырезку корня шва и зачистку наружной поверхности сварного шва. Предварительные опыты проводились для патрубков Ду 250, 350 мм при сварке проволокой ФЗ и мм. Режим сварки при этом был (соответственно диаметру проволоки): ток 300 - 350 А и 450 - 500 А, скорость подачи проволоки 12-14 м/ч и 2б - 28 м/ч, скорость 34 - 36 м/ч и 26 - 28 м/ч. Сварку производили на образцах, выполненных из сталей типа 22К и 15Х2МФА. Использовали флюс ФЦ-14. Результаты исследований подтвердили эффективность предлагаемой технологии сварки. Использование данного способа позволяет получить высокое качество сварного соединения патрубка с оболочкой. Формула изобретения Способ приварки патрубка к оболочке, при котором на поверхности оболочки в месте приварки патрубка образуют плоскость, кромки патрубка

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ТРОЙНИКОВОГО СОЕДИНЕНИЯ | 2015 |

|

RU2598764C1 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| Способ сварки плавлением (его варианты) | 1984 |

|

SU1265023A1 |

| Способ дуговой сварки тройниковых соединений (велдолетов) магистральных трубопроводов | 2015 |

|

RU2643118C2 |

| Способ изготовления образца для исследования свойств сварного соединения | 1982 |

|

SU1021544A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2218509C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ многопроходной сварки | 1986 |

|

SU1449291A1 |

| Способ многопроходной сварки | 1982 |

|

SU1016122A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

Авторы

Даты

1982-01-15—Публикация

1978-06-29—Подача