4 С

;о to

со

Изобретение относится к сварке а именно к .технологическому процессу автоматической сварки патрубков с обечайкой корпуса ядерного реактора, и может быть использовано в многих отраслях машиностроения, особенно в энергетическом и химическом машиностроении при производстве сосудов под давлением.

Цель изобретения - повышение качества сварки.

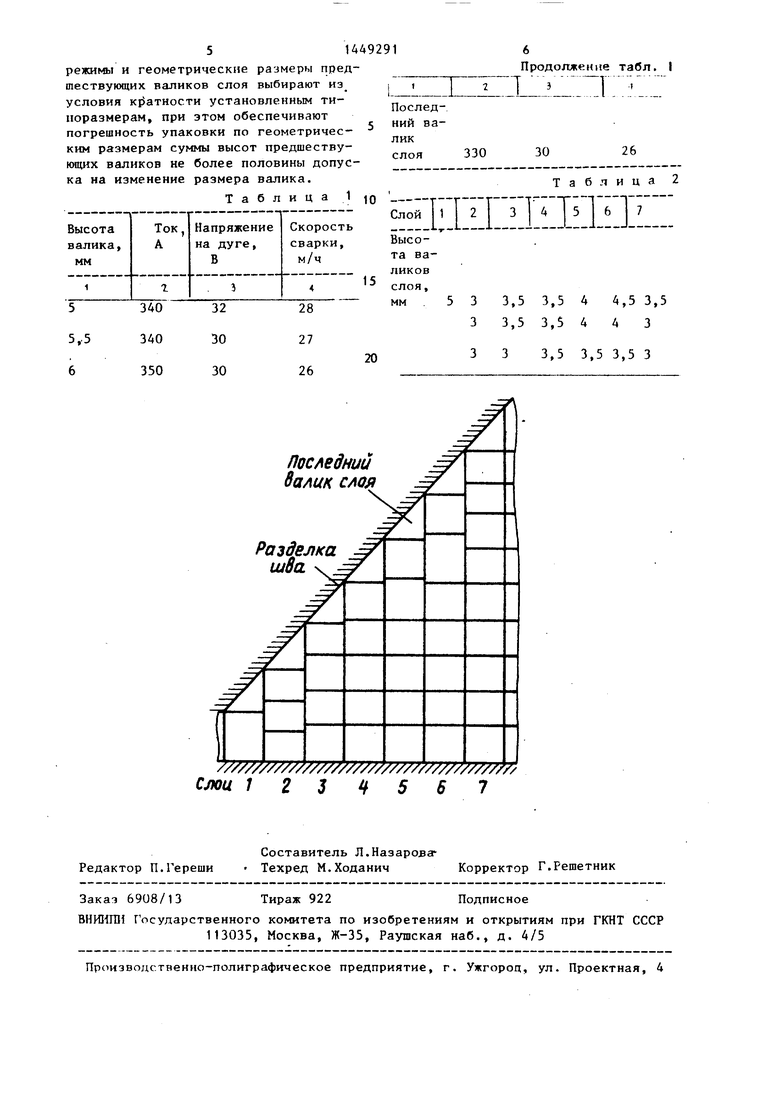

На чертеже показана схема заполнения разделки шва предлагаемым способом.

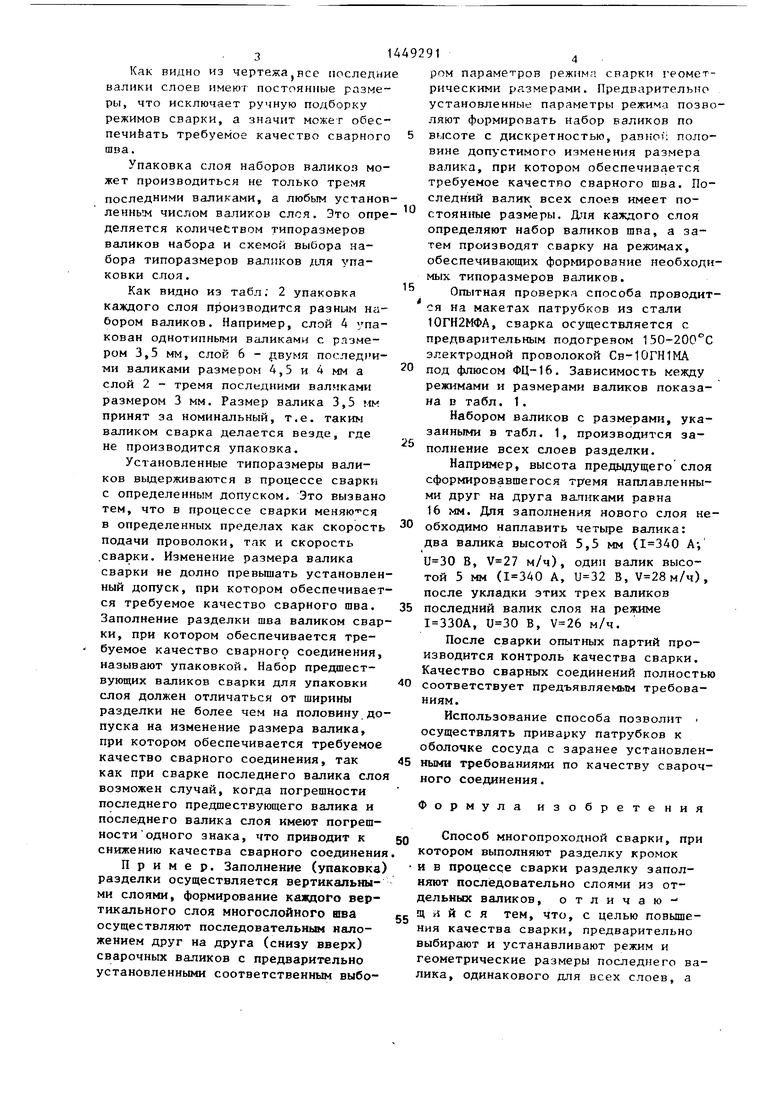

В табл. 1 представлена зависимост между режимами и размерами валиков в табл. 2 - численные значения представленных валиков для упаковки и разделки шва.

Способ многопроходной сварки осуществляется следующим образом.

На обечайке (оболочке) в месте приварки к ней патрубка путем механической обработки или плавки образуют плоскую поверхность. С помощью известных приспособлений фиксируют патрубок на обечайке. На патрубок закрепляют автомат для сварки. Сварочная головка автомата имеет возмож- ность радиального и вертикального перемещения и вращательного движения

Опытным путем устанавливают фиксированный набор режимов сварки, обеспечивающих формирование валиков с одинаковыми размерами, расположенных параллельно заполнению разделки, набор размеров валиков, расположенных перпендикулярно заполнению разделки, первый и последний валики слоя. Ука- занньм набор размеров валиков должен обеспечить упаковку (заполнение) всех требуемых разделок с погрешностью не более половины допуска на допустимое изменение размера валика. Перед сваркой измеряют ширину разделки шва. Определяют набор валиков для упаковки в измеренной ширине разделки. Набор должен содержать первый и последний валики сдоя и валики для упаковки оставшегося пространств

разделки.

I

Набор валиков для упаковки в разделке в ширине слоя без последнего валика выбирают из условия кратности установленным типоразмерам с погрешностью не более половины допуска на изменение размера валика, при котором обеспечивается требуемое качест

во сварки. Условие кратности означает, что количество валиков должно выражаться целым числом.

Сварку с поперечным сечением разделки шва, показанную на чертеже, производят фиксированным набором режимов, обеспечивающих формирование типоразмеров валиков с размерами по высоте 3; 3,5; 4; 4,5 и 5 мм и постоянным последним валиком слоя высотой 4 мм. Все валики набора, включая последний валих слоя, должны иметь одинаковую ширину. В противном случае слои будут расположены не вертикально, что затрудняет автоматическую сварку.

Для сварки последнего валика постоянным режимом необходимо, чтобы форма разделки для него была постоянной. Это возможно только в том случае, если предшествующие валики упакованы (уложены) в разделку слоя таким образом, чтобы разделка для сварки последнего валика слоя бьта постоянной и равна предварительно установленной. Для этого определяют ширину слоя, вычитают размер последнего валика и оставшуюся ширину слоя упаковывают набором типоразмеров валиков таким образом, чтобы коли- . чество валиков было целым, а погрешность упаковки по геометрическим . размерам суммы высот предшествующих валиков была не боле1е половины допуска на изменение размера валика, при котором обеспечивается требуемое качество.

На чертеже разделка упаковывается с помощью трех последних валиков слоя, размеры которых показаны в табл. 2.

После определения всех типоразмеров валиков и их количества осуществляют наплавку каждого валика слоя режимом, обеспечивающим формирование требуемого типоразнера валика в порядке, определенном требованиями технологии, т.е. в порядке увеличения (уменьшения) размеров валика или каким-то другим. Под режимом сварки подразумеваются ток и напряжение сварки, положение горелки по вертикали и горизонтали и т.д.

После окончания сварки одного слоя определяют ширину разделки следующего слоя и весь цикл повторяется сначала.

Как видно нэ чертежа нее последни валики слоев имеют постоянные размеры, что исключает ручную подборку режимов сварки, а значит может обеспечивать требуемое качество сварного шва.

Упаковка слоя наборов валикоз может производиться не только тремя последними валиками, а любым установ леннь м числом вапииов слоя. Это определяется количеством типоразмеров валиков набора и схемой выбора набора типоразмеров валиков для упаковки слоя.

Как видно из табл; 2 упаковка каждого слоя производится разным набором валиков. Например, слой 4 упакован однотипными валиками с размером 3,5 мм, елок 6 - рвумя последними валиками размером 4,5 и 4 мм а слой 2 - тремя последними валиками размером 3 мм. Размер валика 3,5 мм принят за номинальный, т.е. таким валиком сварка делается везде, где не производится упаковка.

Установленные типоразмеры валиков выдерживаются в процессе сварки с определенным допуском. Это вызвано тем, что в процессе сварки меняю- ся в определенных пределах как скорость подачи проволоки, так и скорость .сварки. Изменение размера валика сварки не долно превьпиать установленный допуск, при котором обеспечивается требуемое качество сварного шва. Заполнение разделки шва валиком сварки, при котором обеспечивается требуемое качество сварного соединения, называют упаковкой. Набор предшествующих валиков сварки для упаковки слоя должен отличаться от ширины разделки не более чем на половину допуска на изменение размера валика, при котором обеспечивается требуемое качество сварного соединения, так как при сварке последнего валика слоя возможен случай, когда погрешности последнего предшествующего валика и последнего валика слоя имеют погрешности одного знака, что приводит к снижению качества сварного соединения

Пример. Заполнение (упаковка) разделки осуществляется вертикальными слоями, формирование каяи(ого вертикального слоя многослойного шва осуществляют последовательным наложением друг на друга (снизу вверх) сварочных валиков с предварительно установленными соответственным выбо0

5

0

ром параметров режима сварки 1 еомет- рическими размерами. Предвггрителыю установленные параметры режима позволяют формировать набор валиков по высоте с дискретностью, равной половине допустимого изменения размера валика, при котором обеспечивается требуемое качество сварного шва. Последний валик всех слоев имеет постоянные размеры. Ячя каждого слоя определяют набор валиков шва, а затем производят сварку на режимах, обеспечивающих формирование необходимых типоразмеров валиков.

Опытная проверка способа проводится на макетах патрубков из стали 10ГН2МФА, сварка осуществляется с предварительным подогревом 150-200 С электродной проволокой Св-10ГН1МА под флюсом ФЦ-16. Зависимость между режимами и размерами валиков показана в табл. 1.

Набором валиков с размерами, указанными в табл. 1, производится за- полнение всех слоев разделки.

Например, высота предыдущего слоя сформировавшегося тр емя наплавленными друг на друга ва-пиками равна 16 мм. Для заполнения нового слоя не- 0 обходимо наплавить четьфе валика: два валика высотой 5,5 мм ( А; В, м/ч), один валик высотой 5 мм ( А, В, м/ч), после укладки этих трех валиков последний валик слоя на режиме , В, м/ч.

После сварки опытных партий производится контроль качества сварки. Качество сварных соединений полностью соответствует предъявляемым требованиям.

Использование способа позволит осуществлять приварку патрубков к оболочке сосуда с заранее установлен- 5 ными требованиями по качеству сварочного соединения.

5

0

50

55

Формула изобретения

Способ многопроходной сварки, при котором выполняют разделку кромок и в процессе сварки разделку заполняют последовательно слоями из отдельных валиков, отличаю-- щ и и с я тем, что, с целью повышения качества сварки, предварительно выбирают и устанавливают режим и геометрические размеры последнего валика, одинакового для всех слоев, а

режимы и геометрические размеры предшествующих валиков слоя выбирают из условия кратности установленным типоразмерам, при этом обеспечивают погрешность упаковки по геометричес КИМ размерам суммы высот предшеству

Продолжение табл. I

Х1111 : :::1г::: ::г

3026

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОПРОХОДНОЙ СВАРКИ | 1991 |

|

RU2027565C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1988 |

|

RU2103128C1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| Способ сварки неплавящимся электродом углеродистых и низколегированных конструкционных сталей | 2022 |

|

RU2788385C1 |

| Способ сварки плавящимся электродом углеродистых и низколегированных конструкционных сталей | 2022 |

|

RU2788290C1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

Изобретение относится к сварке .и может найти применение в энергетическом и химическом машиностроении при изготовлении сосудов давления. Цель изобретения - повьппение качест ва сварки. Осуществляют заполнение разделки в несколько слоев отдельными валиками. Перед сваркой выбирают и устанавливают режим и геометрические размеры последнего валика .в слое. Дпя всех слоев эти параметры одинаковы. Геометрические размеры ВУЮ1ЦИХ валиков слоя выбирают из условия кратности установленным типоразмерам с погрешностью по геометрическим размерам не более половины допуска на изменение размера валика. В результате обеспечивается автоматизация процесса, шов получается без дефектов. 1 ил., 2 табл.

| Способ приварки патрубка к оболочке | 1978 |

|

SU897442A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-07—Публикация

1986-07-17—Подача