Изобретение относится к маханической обработке полимерных материалов и может быть использовано при производстве ллангов высокого давления.

Известно устройство для снятия верхнего слоя конца ар -шрованной трубчатой полимерной заготовки, содержащее смонтированный на основании зажим и поворотный корпус с оезцами ..

Однако это устройстбо предназначено для снятия верхнего слоя к не может быть использовано для снятия внутреннего слоя.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для обработки концов армированных шлангов, содержащее узел зажима шланга и вращающийся корпус, несущий инструмент для снятия внутреннего слоя/ выполненный в виде стержня с винтовой поверхностью, и упор 2.

Недостатком известного устройства является низкое качество обработки, так как удаление срезанного слоя оболочки происходит стягиванием ее со шланга, при этом происходит вытягивание и скручивание рукава с нарушеннем адгезионней связи оболочки с металлической оплеткой

Цель изобретения - повышение качества обработки за счет сохранения адгезионной связи оболочки с металлической оплеткой с

Это достигается тем, что в устройстве для обработки концов армированных шлангов, содержащем узел зажима и вращающийся корпус с инструментом для снятия внутреннего слоя оболочки, зыполненньгм в виде стержня с винтовой поверхностью, и упор, корпус выпoлrfeн в виде магнитострикционной головки с концентратором ультразвуковые: колебаний, а инструмент для снятия внутреннего слоя оболочки закреплен на последнем.

При этом.,, упор выполнен в виде охватывающей стержень втулки с внутренней винтовой нарезкой, сопрягаемой с винтовой поверхностью стерзкня,,

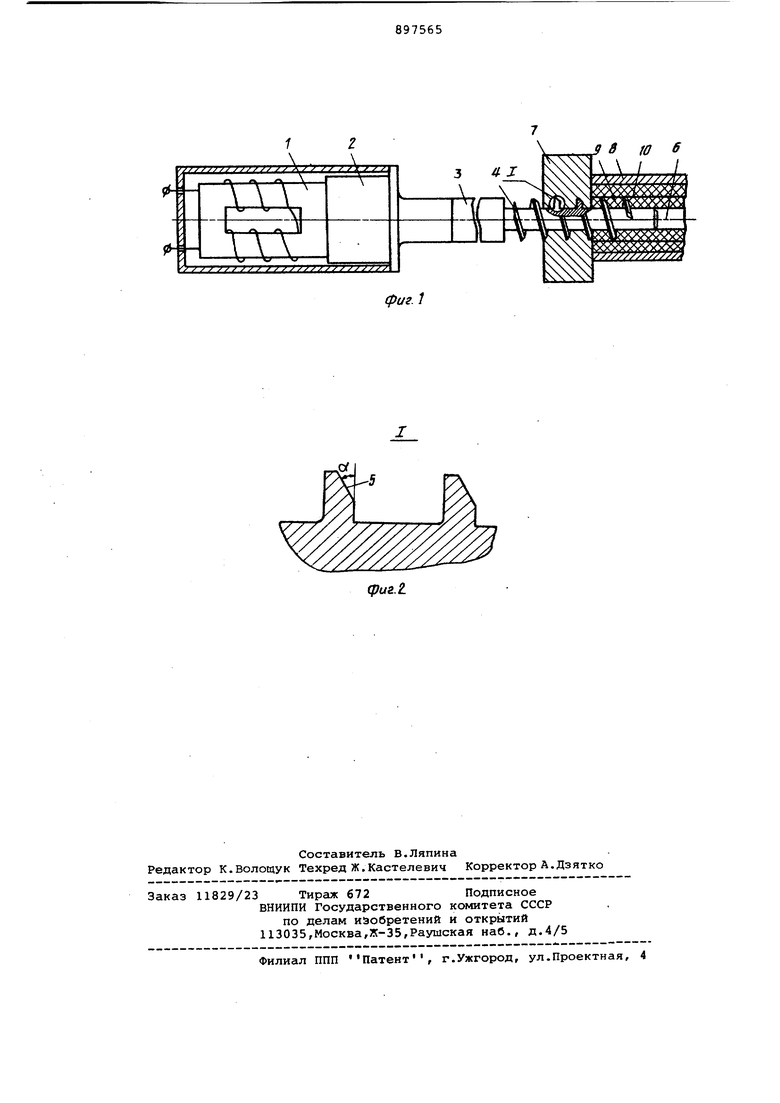

Кроме того, винтовая поверхность стержня выпопнена прямоугольной с углом затылования 25-30°.

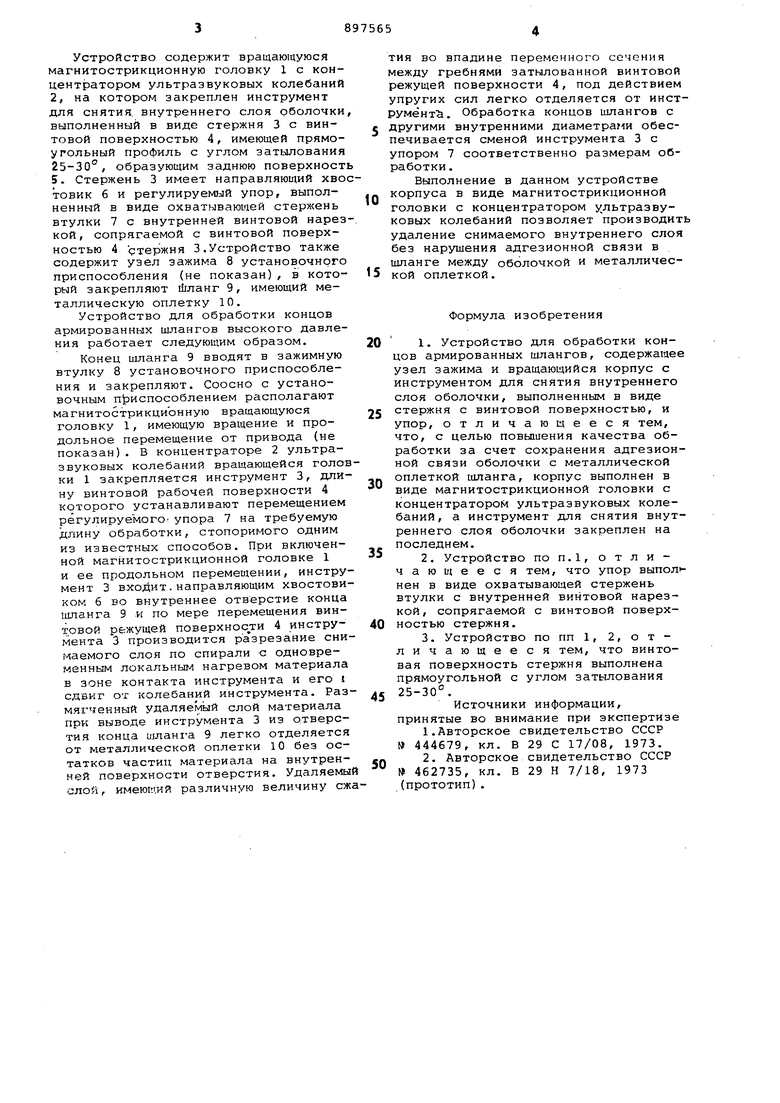

На фиг о 1 представлено устройство, общий вид; на фиг. 2 - сечение затыло- ванной части рабочей поверхности /стержня.

Устройство содержит вращающуюся магнитострикционную головку 1 с концентратором ультразвуковых колебаний 2, на котором закреплен инструмент для снятия, внутреннего слоя оболочки выполненный в виде стержня 3 с винтовой поверхностью 4, имеющей прямоугольный профиль с углом затылования 25-30°, образующим заднюю поверхност 5. Стержень 3 имеет направляющий хвотовик 6 и регулируемый упор, выполненный в виде охват лвающей стержень втулки 7 с внутренней винтовой нарезкой, сопрягаемой с винтовой поверхностью 4 стержня 3.Устройство также содержит узел зажима 8 установочного приспособления (не показан), в который закрепляют Шланг 9, имеющий металлическую оплетку 10.

Устройство для обработки концов армированных шлангов высокого давления работает следующим образом.

Конец шланга 9 вводят в зажимную втулку 8 установочного приспособления и закрепляют. Соосно с установочным п эиспособлением располагают магнитострикционную вращающуюся головку 1, имеющую вращение и продольное перемещение от привода (не показан). В концентраторе 2 ультразвуковых колебаний вращающейся головки 1 закрепляется инструмент 3, длину винтовой рабочей поверхности 4 которого устанавливают перемещением регулируемого упора 7 на требуемую длину обработки, стопоримого одним из известных способов. При включенной магнитострикционной головке 1 и ее продольном перемещении, инструмент 3 входит.направляющим хвостовиком 6 во внутреннее отверстие конца шланга 9 и по мере перемещения винтовой режущей поверхности 4 инструмента 3 производится разрезание снимаемого слоя по спирали с одновременным локальным нагревом материала в зоне контакта инструмента и его i сдвиг от колебаний инструмента. Размягченный удаляемый слой материала при выводе инструмента 3 из отверстия конца шланга 9 легко отделяется от металлической оплетки 10 без остатков частиц материала на внутренней поверхности отверстия. Удаляемы слой, имеющий различную величину сжтия во впадине переменного сечения между гребнями затылованной винтовой режущей поверхности 4, под действием упругих сил легко отделяется от инструмент. Обработка концов шлангов с другими внутренними диаметрами обеспечивается сменой инструмента 3 с упором 7 соответственно размерам обработки .

Выполнение в данном устройстве корпуса в виде магнитострикционной головки с концентратором ультразвуковых колебаний позволяет производит удаление снимаемого внутреннего слоя без нарушения адгезионной связи в шланге между оболочкой и металлической оплеткой.

Формула изобретения

1.Устройство для обработки концов армированных шлангов, содержаще узел зажима и вращающийся корпус с инструментом для снятия внутреннего слоя оболочки, выполненным в виде стержня с винтовой поверхностью, и упор, отличающееся тем, что, с целью повышения качества обработки за счет сохранения адгезионной связи оболочки с металлической оплеткой шланга, корпус выполнен в виде магнитострикционной головки с концентратором ультразвуковых колебаний, а инструмент для снятия внутреннего слоя оболочки закреплен на последнем.

2.Устройство ПОП.1, отличающееся тем, что упор ВЫПОЛнен в виде охватывающей стержень втулки с внутренней винтовой нарезкой, сопрягаемой с винтовой поверхностью стержня.

3.Устройство по пп 1, 2, о т личающееся тем, что винтовая поверхность стержня выполнена прямоугольной с углом затылования 25-30°.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 444679, кл. В 29 С 17/08, 1973.

2. Авторское свидетельство СССР 462735, кл. В 29 Н 7/18, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки концов армированных рукавов | 1976 |

|

SU592612A1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ | 2004 |

|

RU2252859C1 |

| УСТРОЙСТВО для РАЗРУШЕНИЯ КОНКРЕМЕНТОВ В МОЧЕВОМ ПУЗЫРЕ ПРИ ПОМОЩИ УЛЬТРАЗВУКОВЫХКОЛЕБАНИЙ | 1970 |

|

SU278958A1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1999 |

|

RU2160325C2 |

| Станок для ленточного шлифования сложнофасонных поверхностей | 1988 |

|

SU1590346A1 |

| Устройство для разделки концов коаксиальных кабелей | 1987 |

|

SU1417091A1 |

| Устройство для механического нанесения покрытий на наружную цилиндрическую поверхность деталей | 2018 |

|

RU2711764C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2205735C2 |

Авторы

Даты

1982-01-15—Публикация

1980-04-28—Подача