1

Изобретение относится к области механической обработки и может найти применение при обработке концов армированных рукавов для заделки наконечников.

Известно устройство для обработки концов армированных рукавов, например рукава высокого давления, включающее узел зажима рукава и узел обработки 1.

В известном устройстве удаление верхнего слоя рукава производят резцами.

Однако для срезания оболочки необходимы большие усилия, что приводит к вытягиванию рукава, а следовательно, к его сужению, вследствие чего качество обработки рукава ухудшается. Это проявляется особенно при обработке рукавов, армированных латунированной металлической оплеткой.

Наиболее близким к изобретению из известных является устройство для обработки концо;в армированных рукавов, включающее узел зажима рукава и вращающийся корпус с концентрично расположенными в нем стержнем для надевания рукава и втулкой с винтовой режущей кромкой на внутренней поверхности

2.

В известном устройстве винтовая режущая кромка обеспечивает разрезание снимаемого слоя по спирали.

Однако при снятии разрезанного слоя с оплетки также требуются больщие усилия, так

как оболочку приходится стаскивать с цилиндрической поверхности оплетки, что приводит к сужению и вытягиванию рукава или к скручиванию его, вследствие чего происходит нарушение адгезионной связи оболочки с металлической оплеткой рукава.

Кроме того, отходы приходится удалять вручную. Для повыщения производительности и улучшения качества обработки предлагаемое устройство снабжено закрепленным на втулке резцом, тангенциально расположенным реж/ щей кромкой к внутренней поверхности втулки.

При этом винтовая режущая кромка выполнена в виде прямоугольной резьбы.

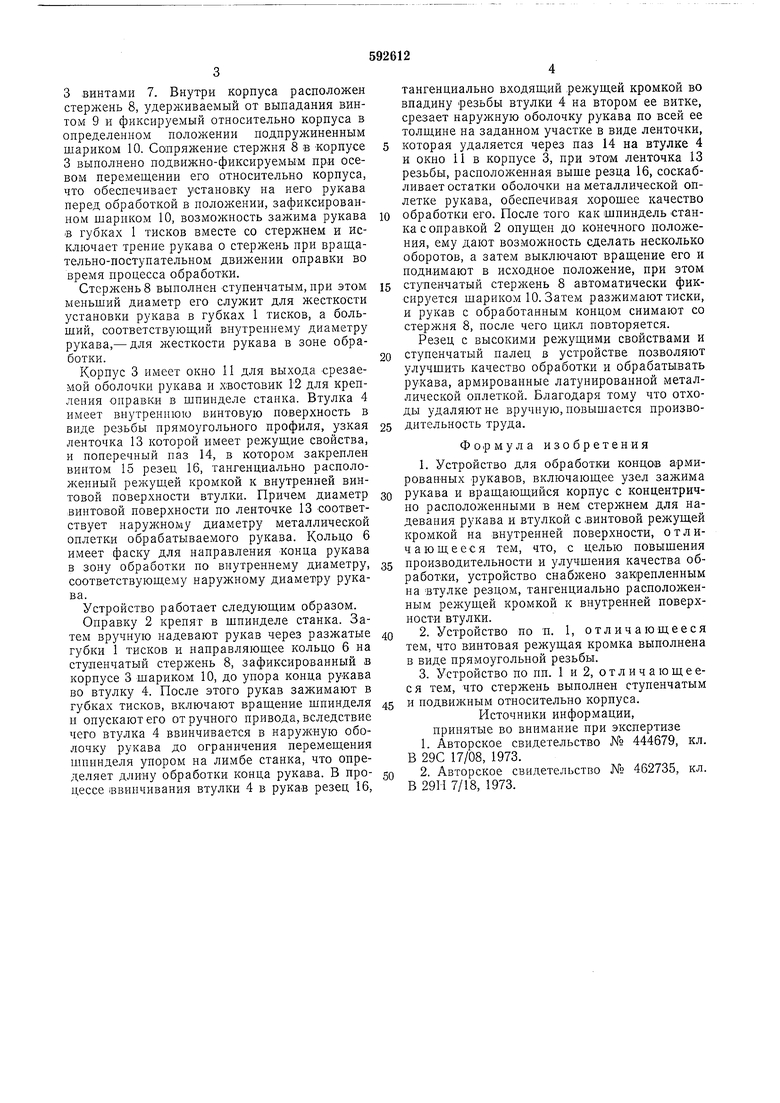

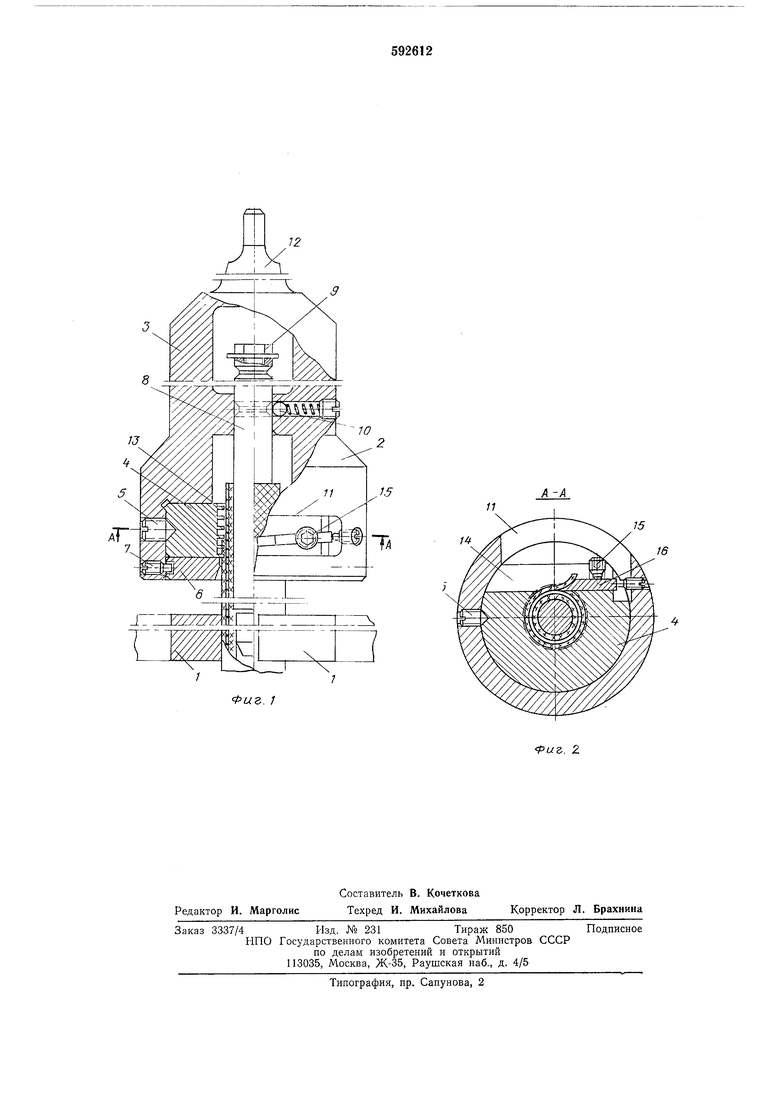

Кроме того, стержень выполнен стуиенчатым и подвижным относительно корпуса. Па фиг. 1 изображено описываемое устройство в разрезе; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит узел зажима рукава, состоящий из цилиндрических губок 1 самоцентрирующих тисков, охватывающих рукав

при достаточно больщой рифленой поверхностью, оправку 2, зстанавливаемую в шпиндель станка, в корпусе 3 которой размещены втулка 4 с фиксирующим ее положение винтом 5, и вращающееся в корпусе направляющее кольцо 6, фиксируемое в корпусе

3 винтами 7. Внутри корпуса расположен стержень 8, удерживаемый от выпадания винтом 9 и фиксируемый относительно корпуса в определенном положении подпружиненным шариком 10. Сопряжение стержня 8 в корпусе 3 выполнено подвижно-фиксируемым при осевом перемепдении его относительно корпуса, что обеспечивает установку на него рукава перед обработкой в положении, зафиксированном шариком 10, возможность зажима рукава в губках 1 тисков вместе со стержнем и исключает трение рукава о стержень при враш,ательно-поступательном движении оправки во время процесса обработки.

Стержень 8 выполнен ступенчатым, при этом меньший диаметр его служит для жесткости установки рукава в губках 1 тисков, а больший, соответствуюш,ий внутреннему диаметру рукава,- для жесткости рукава в зоне обработки.

Корпус 3 Р1меет окно И для выхода срезаемой оболочки рукава и хвостовик 12 для крепления оправки в шпинделе станка. Втулка 4 имеет внутреннюю винтовую поверхность в виде резьбы прямоугольного профиля, узкая ленточка 13 которой имеет режуш,ие свойства, и поперечный паз 14, в котором закреплен винтом 15 резец 16, тангенциально расположенный режуш,ей кромкой к внутренней винтовой поверхности втулки. Причем диаметр винтовой поверхности по ленточке 13 соответствует наружному диаметру металлической оплетки обрабатываемого рукава. Кольцо 6 имеет фаску для направления конца рукава в зону обработки по внутреннему диаметру, соответствующему наружному диаметру рукава.

Устройство работает следующим образом.

Оправку 2 крепят в шпинделе станка. Затем вручную надевают рукав через разжатые губки 1 тисков и направляющее кольцо 6 на ступенчатый стержень 8, зафиксированный в корпусе 3 шариком 10, до упора конца рукава во втулку 4. После этого рукав зажимают в губках тисков, включают вращение шпинделя и опускают его от ручного привода, вследствие чего втулка 4 ввинчивается в наружную оболочку рукава до ограничения перемещения шпинделя упором на лимбе станка, что определяет длину обработки конца рукава. В процессе ввинчивания втулки 4 в рукав резец 16,

тангенциально входящий режущей кромкой во впадину резьбы втулки 4 на втором ее витке, срезает наружную оболочку рукава по всей ее толщине на заданном участке в виде ленточки,

которая удаляется через паз 14 на втулке 4 и окно И в корпусе 3, при этом ленточка 13 резьбы, расположенная выше резца 16, соскабливает остатки оболочки на металлической оплетке рукава, обеспечивая хорошее качество

обработки его. После того как щпиндель станка с оправкой 2 опущен до конечного положения, ему дают возможность сделать несколько оборотов, а затем выключают вращение его и поднимают в исходное положение, при этом

ступенчатый стержень 8 автоматически фиксируется шариком 10. Затем разжимают тиски, и рукав с обработанным концом снимают со стержня 8, после чего цикл повторяется. Резец с высокими режущими свойствами и

ступенчатый палец в устройстве позволяют улучшить качество обработки и обрабатывать рукава, армированные латунированной металлической оплеткой. Благодаря тому что отходы удаляют не вручную, повышается производительность труда.

Формула изобретения

1. Устройство для обработки концов армированных рукавов, включающее узел зажима рукава и вращающийся корпус с концентрично расположенными в нем стержнем для надевания рукава и втулкой с винтовой режущей кромкой на внутренней поверхности, отличающееся тем, что, с целью повышения производительности и улучшения качества обработки, устройство снабжено закрепленным на втулке резцом, тангенциально расположенным режущей кромкой к внутренней поверхности втулки.

2. Устройство по п. 1, отличающееся тем, что винтовая режущая кромка выполнена в виде прямоугольной резьбы.

3. Устройство по пп. 1 и 2, отличающееся тем, что стержень выполнен ступенчатым и подвижным относительно корпуса. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 444679, кл. В 29С 17/08, 1973.

2. Авторское свидетельство № 462735, кл. В 29И 7/18, 1973.

Фиг. 1

А -А

15

Г4

. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки концов резиновых рукавов с металлической оплеткой | 1976 |

|

SU602379A1 |

| Устройство для обработки концов резиновых рукавов с металлической оплеткой | 1976 |

|

SU597566A1 |

| Устройство для обработки концов резиновых рукавов с металлической оплеткой | 1983 |

|

SU1123865A1 |

| Устройство для обработки концов резиновых рукавов с металлической оплеткой | 1990 |

|

SU1757905A1 |

| Устройство для снятия внутреннего слоя резины с рукавов | 1983 |

|

SU1167033A1 |

| Устройство для снятия верхнего слоя с конца армированной трубчатой полимерной заготовки | 1980 |

|

SU903188A1 |

| Станок для снятия резинового слоя с металлической оплетки длинномерных трубчатых изделий | 1976 |

|

SU565827A1 |

| Расточная головка | 1990 |

|

SU1787695A1 |

| Устройство для срезания поверхностного слоя с конца трубчатой полимерной заготовки | 1975 |

|

SU536983A1 |

| Устройство для обработки концов армированных шлангов | 1980 |

|

SU897565A1 |

Авторы

Даты

1978-02-15—Публикация

1976-02-18—Подача