Изобретение относится к машиностроению и может быть использовано в лабораторных испытаниях фрикционныхустройств.

Известен способ испытания фрикционных устройств, состоящий из повторяющихся циклов, в каждом из которых инерционную массу р.азгоняют до заданной скорости, после чего отключают привод -стенда и включают испытываемое устройство, которое затормаживает инерционную массу стенда до полной ее остановки или до заданной скорости 1.

Однако известный способ не обеспечивает воспроизведения реальных условий работы фрикционных устройств, вследствие чего достоверность полученных результатов необходимо перепроверять в условиях эксплуатации, что связано со значительными затратами.

Известен способ испытания фрикционных устройств, при котором разгоняют приводом инерционную массу и фрикционные элементы устройства до оборотов торможения, нагружают тор.мозным усилием фрикционные элементы, затормаживают и разъединяют их и инерционную массу, а приводом 2.

Однако такой способ не обеспечивает испытания устройства в реальйых условиях.

Целью изобретения является повышение качества испытания путем приближения условий испытаний к реальным.

Поставленная цель достигается тем, что в способе испытания фрикционных устройств, при котором разгоняют при10водом инерционную массу и фрикционные элементы устройства до оборотов торможения,; нагружают тормозным усилием фрикционные элементы и разъединяют их и инерционную массу с при15водом, перед нагружением тормозным усилием осуществляют предварительное нагружение фрикционных элементов до усилия их пробуксовки.

Предварительное нагружение фрик20ционных элементов осуществляют ступенчато.

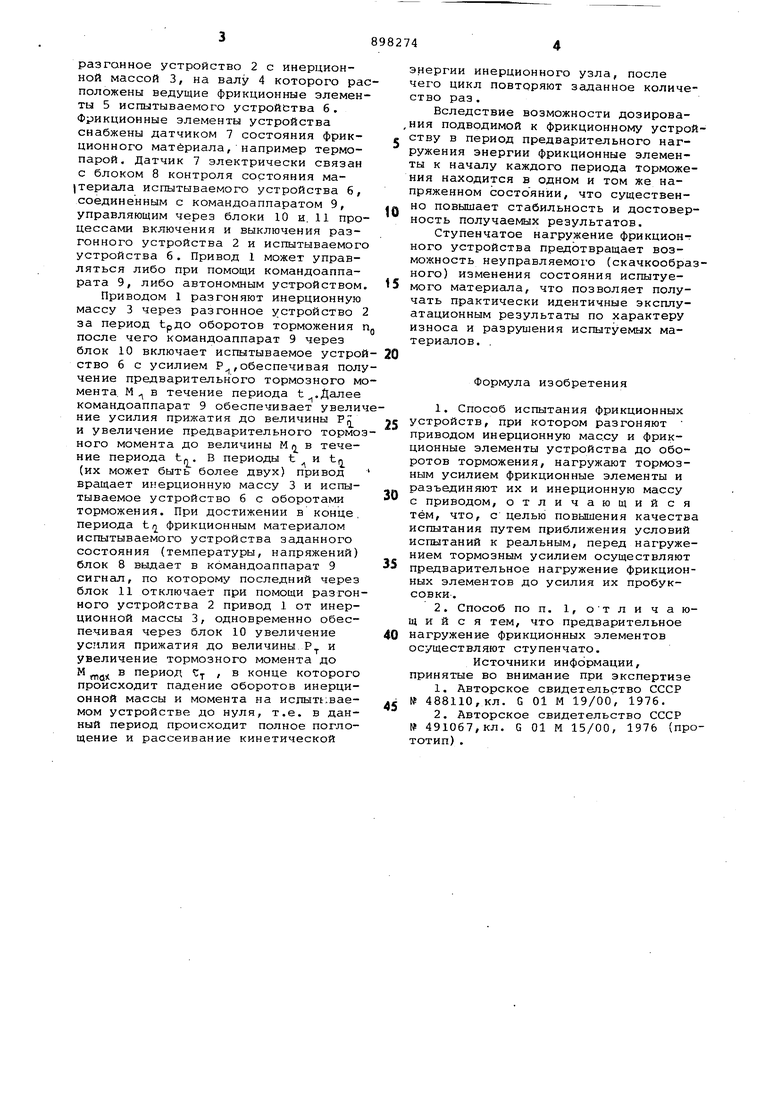

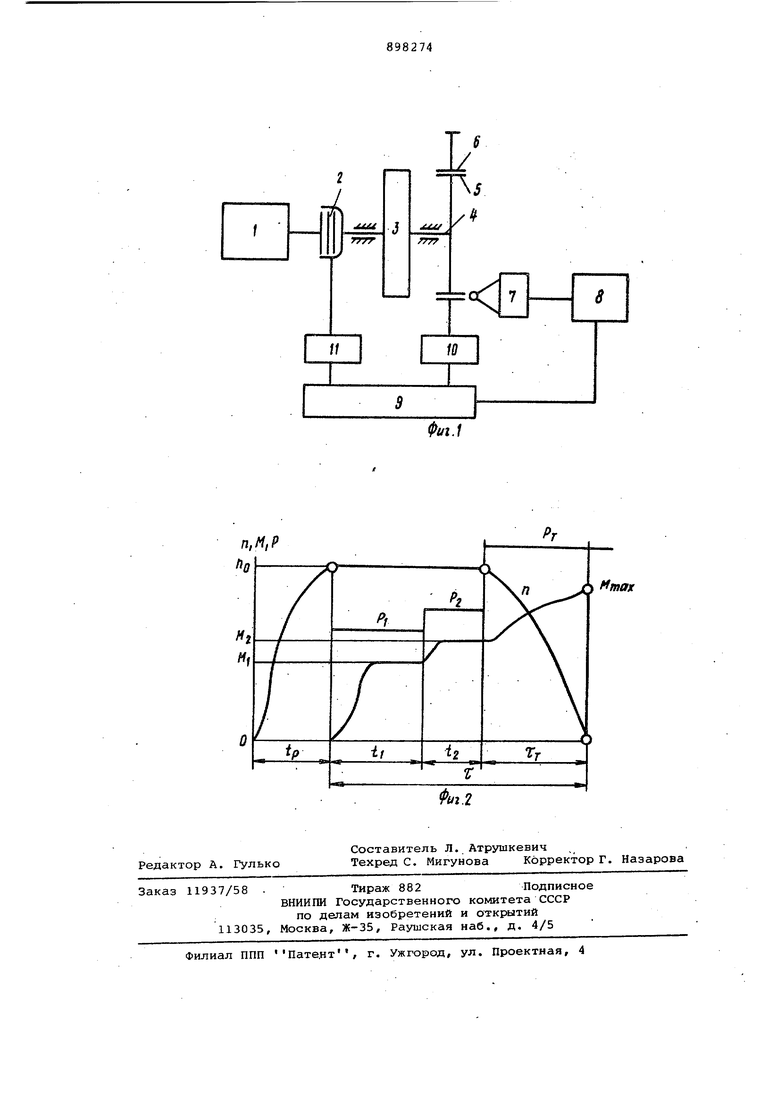

На фиг. 1 показана схема стенда, на котором осуществляется предлагаемый способ испытания фрикционных 25 устройств; на фиг. 2 - диаграмма изменения параметров, характеризующих единичный цикл испытания фрикционного устройства.Способ осуществляется на стенде,

30 имеющем привод 1, соединенный через

разгонное устройство 2 с инерционной массой 3, на валу 4 которого расположены ведущие фрикционные элементы 5 испытываемого устройства б. Фрикционные элементы устройства снабжены датчиком 7 состояния фрикционного материала, например термопарой. Датчик 7 электрически связан с блоком 8 контроля состояния ма|териала испытываемого устройства 6, соединенным с командоаппаратом 9, управляющим через блоки 10 и. 11 процессами включения и выключения разгонного устройства 2 и испытываемого устройства 6. Привод 1 может управляться либо при помощи командоаппарата 9, либо автономным устройством. Приводом 1 разгоняют инерционную массу 3 через разгонное устройство 2 за период 1рДО оборотов торможения Пд после чего командоаппарат 9 через блок 10 включает испытываемое устройство 6 с усилием Р,обеспечивая получение предварительного тормозного момента. М в течение периода t,Далее командоаппарат 9 обеспечивает увеличение усилия прижатия до величины Р и увеличение предварительного тормозного момента до величины М./ в течение периода t,,. В периоды t и t (их может быть более двух) привод вращает инерционную массу 3 и испытываемое устройство б с оборотами торможения. При достижении в конце, периода t/ фрикционным материалом испытываемого устройства заданного состояния (температуры, напряжений) блок В выдает в командоаппарат 9 сигнал, по которому последний через блок 11 отключает при помощи разгонного устройства 2 привод 1 от инерционной массы 3, одновременно обеспечивая через блок 10 увеличение усилия прижатия до величины Р и увеличение тормозного момента до

М

в период Zf , в конце которого

та

происходит падение оборотов инерционной массы и момента на испыть;ваемом устройстве до нуля, т.е. в данный период происходит полное поглощение и рассеивание кинетической

энергии инерционного узла, после чего цикл повторяют заданное количество раз.

Вследствие возможности дозирова,ния подводимой к фрикционному устройf ству в период предварительного нагружения энергии фрикционные элементы к началу каждого периода торможения находится в одном и том же напряженном состоянии, что существенQ но повышает стабильность и достоверность получаемых результатов.

Ступенчатое нагружение фрикцион-г ного устройства предотвращает возможность неуправляемого (скачкообразного) изменения состояния испытуе5 МОго материала, что позволяет получать практически идентичные эксплуатационным результаты по характеру износа и разрушения испытуемых материалов. .

Формула изобретения

1.Способ испытания фрикционных 5 устройств, при котором разгоняют

приводом инерционную массу и фрикционные элементы устройства до оборотов торможения, нагружают тормозным усилием фрикционные элементы и разъединяют их и инерционную массу с приводом, отличающийся тем, что, с целью повышения качества испытания путем приближения условий испытаний к реальным, перед нагружением тормозным усилием осуществляют 5 предварительное нагружение фрикционных элементов до усилия их пробуксовки.

2,Способ по п. 1, oтличaющ и и с я тем, что предварительное

0 нагружение фрикционных элементов осуществляют ступенчато.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 488110,кл. G 01 М 19/00, 1976.

2.Авторское свидетельство СССР

№ 491067,кл. G 01 М 15/00, 1976 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания фрикционных тормозов гусеничного трактора | 1984 |

|

SU1161422A1 |

| Стенд для испытания фрикционных муфт | 1980 |

|

SU1013803A1 |

| Стенд для испытания фрикционных муфт | 1987 |

|

SU1530964A1 |

| Стенд для ударных испытаний | 1990 |

|

SU1737299A1 |

| СТЕНД ДИНАМИЧЕСКИХ ИСПЫТАНИЙ | 2011 |

|

RU2467300C1 |

| Стенд для испытания муфт сцепления в режиме торможения | 1980 |

|

SU1004798A1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ СИЛОВЫХ УСТАНОВОК ТРАНСПОРТНЫХ СРЕДСТВ | 2006 |

|

RU2330257C1 |

| Способ комбинированного торможения объекта испытаний | 2022 |

|

RU2815360C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИМПУЛЬСА ПЕРЕГРУЗКИ ПРИ УДАРНЫХ ИСПЫТАНИЯХ | 2000 |

|

RU2173449C1 |

| Стенд для испытания фрикционных муфт | 1980 |

|

SU964513A1 |

Авторы

Даты

1982-01-15—Публикация

1980-03-20—Подача