Изобретение относится к обработке металлов давлением, в частности к способам изготовления лент из высокоуглеродистых и легированных сталей.

Известен также способ изготовления холоднокатаной ленты из углеродистой стали, включающий травление, холодную прокатку с обжатием 30-60% и отжиг, после которого осуществляют дополнительную холодную прокатку с обжатием 5-10% и отжиг в две ступени с выдержками при заданных температурах (см. патент РФ №2155645).

Недостатком данного способа является невозможность повышения технологической пластичности и сокращения технологического цикла производства холоднокатаной ленты.

Наиболее близким аналогом к заявляемому способу является способ производства холоднокатаной ленты, включающий ее трехстадийную холодную прокатку с проведением между стадиями промежуточных отжигов (см. Коновалов Ю.В. Справочник прокатчика: Справочное издание в 3-х книгах. Книга 2. Производство холоднокатаных листов и полос. М.: «Теплотехник», 2010. - С. 201).

Недостатком данного способа является то, что при холодной прокатке ленты при данных технологических режимах прокатки невозможно достичь уровня технологической пластичности металла, который позволил бы исключить промежуточные отжиги металла и сократить технологический цикл производства ленты.

Техническая проблема заключается в повышении технологической пластичности стальной ленты, что позволит уменьшить количество технологических циклов «прокатка - отжиг» при обеспечении требуемых параметров качества.

Технический результат, обеспечивающий решение проблемы, заключается в усовершенствовании технологического процесса изготовления стальной ленты за счет повышения технологической пластичности металла вследствие больших сдвиговых деформаций при асимметричной прокатке во втором проходе, что позволит уменьшить количество технологических циклов «прокатка - отжиг» при обеспечении требуемых параметров качества.

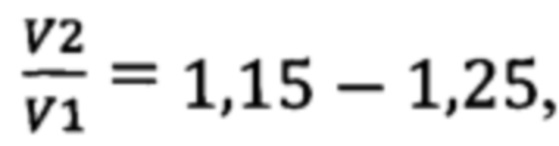

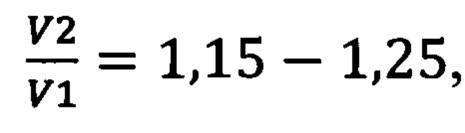

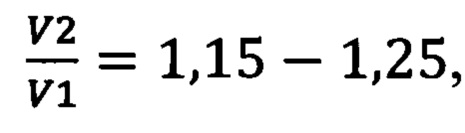

Поставленная проблема решается тем, что в способе производства ленты из высокоуглеродистых и легированных сталей, включающем подготовительные операции, предварительный отжиг горячекатаной листовой заготовки, за несколько проходов на стане, заключительный отжиг, дрессировку, отделочные операции, согласно изменению, прокатку во втором проходе осуществляют при соотношении окружных скоростей валков:  , где V2 - нижний рабочий валок, V1 - верхний рабочий валок, при этом единичное обжатие во втором проходе составляет ε=28-40%, а суммарное обжатие составляет не менее 60-75%.

, где V2 - нижний рабочий валок, V1 - верхний рабочий валок, при этом единичное обжатие во втором проходе составляет ε=28-40%, а суммарное обжатие составляет не менее 60-75%.

В заявляемом способе окружные скорости валков, задаваемые из соотношения, единичные и суммарные степени деформации, приведенные в формуле изобретения, позволяют создать необходимые условия в очаге деформации во втором проходе, способствующие значительным сдвиговым деформациям в металле при асимметричной прокатке ленты. Это позволит повысить технологическую пластичность металла и уменьшить количество технологических циклов «прокатка - отжиг» при обеспечении требуемых параметров качества.

Осуществлять холодную прокатку при использовании асимметричной прокатки во втором проходе с рассогласованием их окружных скоростей менее чем в 1,15 раза с единичной степенью деформации менее 28% нецелесообразно, так как при этом снижается интенсивность сдвиговой деформации и не происходит достаточного фрагментирования структуры металла, а следовательно, это приведет к снижению технологической пластичности и невозможности уменьшения количества технологических циклов «прокатка - отжиг».

При рассогласовании окружных скоростей более чем в 1,25 раз с единичным обжатием свыше 40% за один проход будет происходить разогрев ленты, и как следствие нагрев валков и эмульсии, что приведет к изменению технологических режимов и появлению брака в виде трещин.

Применение суммарного обжатия менее 60% нецелесообразно поскольку достигаемая при этом технологическая пластичность металла может быть получена при симметричном режиме прокатки.

При суммарном обжатии более 75% будет происходить разогрев ленты, валков и эмульсии, что приведет к изменению технологических режимов и появлению брака в виде трещин.

Совокупность признаков заявляемого способа позволяет обеспечить интенсификацию процесса фрагментирования зерен металла за счет действия больших сдвиговых деформаций в процессе асимметричной прокатки во втором проходе. Это позволит увеличить технологическую пластичность и сократить количество технологических циклов «прокатка - отжиг».

Способ производства ленты из высокоуглеродистых и легированных сталей осуществляют следующим образом. Технологический процесс производства холоднокатаной ленты или листов включает подготовительные операции, предварительный отжиг горячекатаной полосы, холодную прокатку за несколько проходов, заключительный отжиг, дрессировку, отделочные операции. Предварительно исходя из конечной толщины изделия задают соответствующие степени обжатия заготовки по проходам. В соответствии с формулой изобретения нижнему и верхнему валку во втором проходе задают разные окружные скорости.

Примеры реализации способа.

Прокатку осуществляли на одноклетьевом стане асимметричной прокатки. Листовые заготовки из стали 65Г имели исходные размеры: толщина 2,8 мм, ширина 100 мм, длина 500 мм.

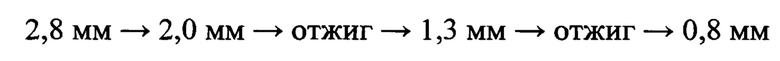

Существующая технологическая цепочка прокатки ленты толщиной 0,8 мм и шириной 100 мм из стали марки 65Г включает в себя 2 промежуточных отжига:

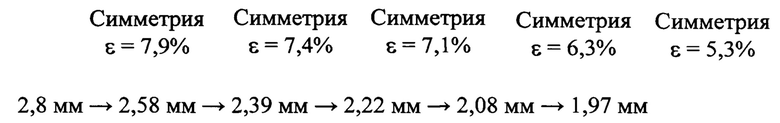

В ходе лабораторного эксперимента осуществляли прокатку по действующему режиму симметричной прокатки без промежуточных отжигов со следующими единичными обжатиями по клетям:

В результате получили ленту толщиной 1,97 мм. При дальнейшей ее прокатке без термообработки появлялись трещины, что свидетельствует о низкой технологической пластичности.

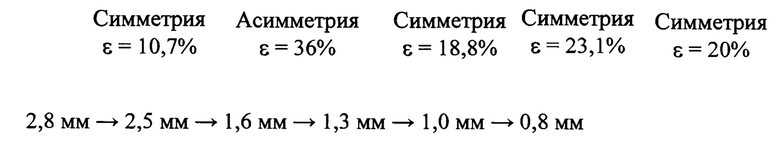

Затем прокатывали ленту из стали марки 65Г за 5 проходов без промежуточных отжигов с использованием асимметричной прокатки во втором проходе:

Асимметрия создавалась только во 2-м проходе за счет разницы скоростей рабочих валков.

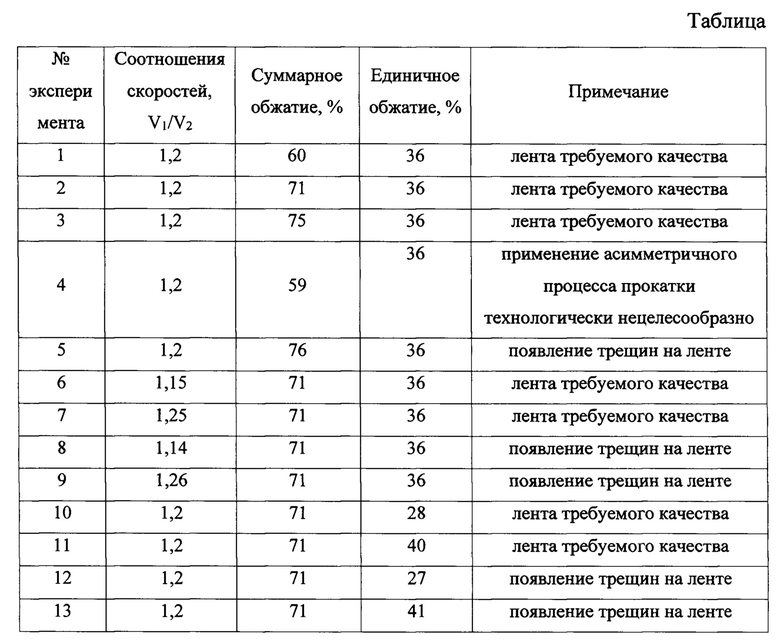

Были проведены 13 экспериментов, в которых осуществляли асимметричную прокатку. При этом окружные скорости валков задавали из соотношения: V2/V1=1,14-1,26, единичное обжатие варьировалось от 27 до 41%, а суммарное обжатие по стану варьировалось от 59 до 76%.

Основные параметры прокатки ленты во втором проходе представлены в таблице.

Результаты испытаний показали, что при суммарном обжатии на стане от 60 до 75% и при прокатке с единичным обжатием 28-40% во второй клети при соотношении окружных скоростей валков: V2/V1=1,15-1,25 получали ленту с требуемыми параметрами качества. Это обусловлено повышением технологической пластичности металла за счет создания условий для большой сдвиговой деформации во втором проходе при асимметричной прокатке.

Асимметричная прокатка за счет рассогласования скоростей рабочих валков позволяет существенно снизить усилие прокатки и повысить обжимную способность клети. Согласно результатам экспериментов во втором проходе возможно реализовать асимметричную прокатку с относительным обжатием 36% (2,5 мм→1,6 мм) при усилии прокатки 207 тс.

Режимы симметричной прокатки не могут обеспечить получение лент и листов требуемого качества при данном режиме прокатки, а также не могут обеспечить выполнение ограничений по усилиям 225 тс.

Таким образом, совокупность заявляемых признаков способа позволяет обеспечить условия прокатки ленты без промежуточных отжигов с требуемыми показателями качества.

Реализация указанного способа приведет к сокращению технологических операций и позволит существенно сократить усилия при прокатке металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства ленты из низкоуглеродистых сталей | 2023 |

|

RU2821127C1 |

| Способ асимметричной прокатки холоднокатаной ленты из алюминиевого сплава АД33 | 2023 |

|

RU2820860C1 |

| Способ производства холоднокатаной ленты из жаропрочной нержавеющей стали | 2024 |

|

RU2829244C1 |

| Способ асимметричной прокатки холоднокатаной ленты из алюминиевого сплава АМг6 | 2022 |

|

RU2793650C1 |

| Способ комбинированного процесса асимметричной и симметричной прокатки полосы из алюминиевого сплава | 2023 |

|

RU2800640C1 |

| Способ асимметричной прокатки полосы из алюминиевого сплава Д16 (варианты) | 2022 |

|

RU2794211C1 |

| Способ производства холоднокатаной полосы | 2019 |

|

RU2699473C1 |

| Способ производства тонкой полосы | 2019 |

|

RU2701322C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2013 |

|

RU2542212C1 |

| Способ производства листового проката из низколегированной стали | 2024 |

|

RU2833651C1 |

Изобретение относится к производству ленты из высокоуглеродистых и легированных сталей. Осуществляют подготовительные операции, предварительный отжиг горячекатаной листовой заготовки, холодную прокатку за несколько проходов на стане, заключительный отжиг, дрессировку и отделочные операции. Холодную прокатку на стане во втором проходе осуществляют при соотношении окружных скоростей валков:  где V2 - окружная скорость нижнего рабочего валка, V1 - окружная скорость верхнего рабочего валка. Единичное обжатие во втором проходе составляет ε=28-40%, а суммарное обжатие составляет не менее 60-75%. В результате обеспечиваются условия прокатки ленты без промежуточных отжигов. 1 табл., 1 пр.

где V2 - окружная скорость нижнего рабочего валка, V1 - окружная скорость верхнего рабочего валка. Единичное обжатие во втором проходе составляет ε=28-40%, а суммарное обжатие составляет не менее 60-75%. В результате обеспечиваются условия прокатки ленты без промежуточных отжигов. 1 табл., 1 пр.

Способ производства ленты из высокоуглеродистых и легированных сталей, включающий подготовительные операции, предварительный отжиг горячекатаной листовой заготовки, холодную прокатку за несколько проходов на стане, заключительный отжиг, дрессировку и отделочные операции, отличающийся тем, что холодную прокатку на стане во втором проходе осуществляют при соотношении окружных скоростей валков:  где V2 - окружная скорость нижнего рабочего валка, V1 - окружная скорость верхнего рабочего валка, при этом единичное обжатие во втором проходе составляет ε=28-40%, а суммарное обжатие составляет не менее 60-75%.

где V2 - окружная скорость нижнего рабочего валка, V1 - окружная скорость верхнего рабочего валка, при этом единичное обжатие во втором проходе составляет ε=28-40%, а суммарное обжатие составляет не менее 60-75%.

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1999 |

|

RU2155645C1 |

| СПОСОБ АССИМЕТРИЧНОЙ ПРОКАТКИ ПЕРЕДНИХ КОНЦОВ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНЫХ СТАНАХ | 2012 |

|

RU2486974C1 |

| Способ асимметричной прокатки передних концов толстых полос в клети с индивидуальным приводом валков | 2017 |

|

RU2661523C1 |

| Способ прокатки листов и полос | 1986 |

|

SU1400676A1 |

| Стопорная муфта | 1959 |

|

SU130551A1 |

Авторы

Даты

2023-04-28—Публикация

2023-01-09—Подача