Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для объемной штамповки.

Известен штамп для объемной штамповки, содержащий штамповые вставки, подштамповые плиты, а также выталкиватель , взаимодействующий с толкателем пресса и выполненный таким образом, что время деформирования заготовки его рабочая поверхность находится на уровне рабочей поверхности штампа П.

В известном штампе с выступающим элементом - бобышкой - выталкиватели выполняют в виде стержней, если формообразующий элемент является одним целым со штамповой вставкой, либо в виде кольца, охватывающего формообразующий элемент, если последний выполнен в виде вставной детали ручьевой вставки. Использование выталкивателей в виде кольца и в виде стержней при воздействии последних на тело поковки из-за отсутствия достаточных по размеру горизонтальных элементов ручья час:то не возможно, а при воздействии стержневых выг талкивателей на облой, последний должен быть достаточно жестким, т.е.

иметь повышенну э ширину и толщину, что ведет к увеличенному расходу металла.

Наиболее близким по технической сущности к изобретению является штамп для объемной штамповки, содержащий смонтированную на подштамповой плите вставку с формообразующим ручьем и центральным отверстием, а также ус10тановленный в отверстии выталкиватель с формообразующим торцом, заходящим в ручей 21.

Недостаток известного штампа зак.пючается в том, что при выталкива15нии поковок из полости ручья с помощью указанного выталкивателя возможно их застревание на самом выталкивателе.

Для предотврёццения застревания

20 поковок на выталкивателе предусматривают повьлиенные штамповочные уклоны. Это ведет к увеличению расхода металла, что, однако, не исключает возможности застревания поковок.

25

Целью изобретения является повышение надежности удаления поковок из штампа.

Указанная цель достигается тем, что штамп снабжен смонтированными в 30 подштамповой плите радиально подпружиненными приводными опорами, а также силовым цилиндром одностороннего действия, рабочая полость которог расположена над поршнем, а последний связан с выталкивателем, при этом приводные опоры и рабочая полость силового цилиндра оснащены общей системой управления. Привод опор может быть выполнен в виде двухпоршневых гидроцилиндров.

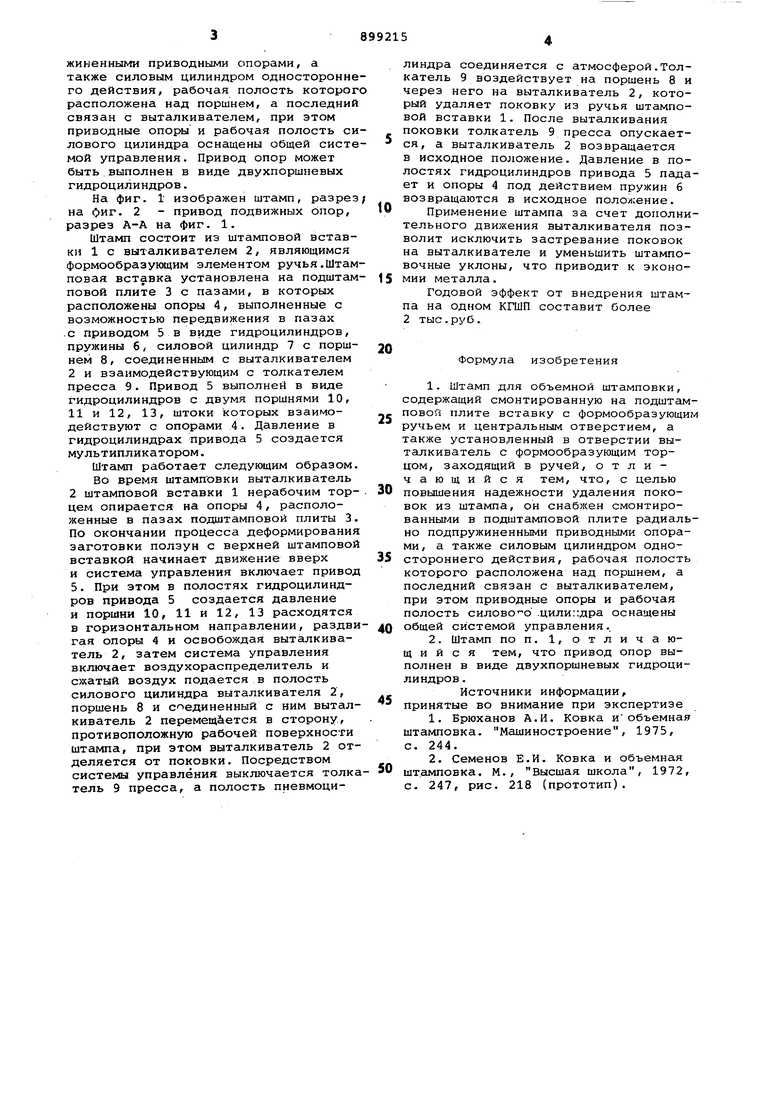

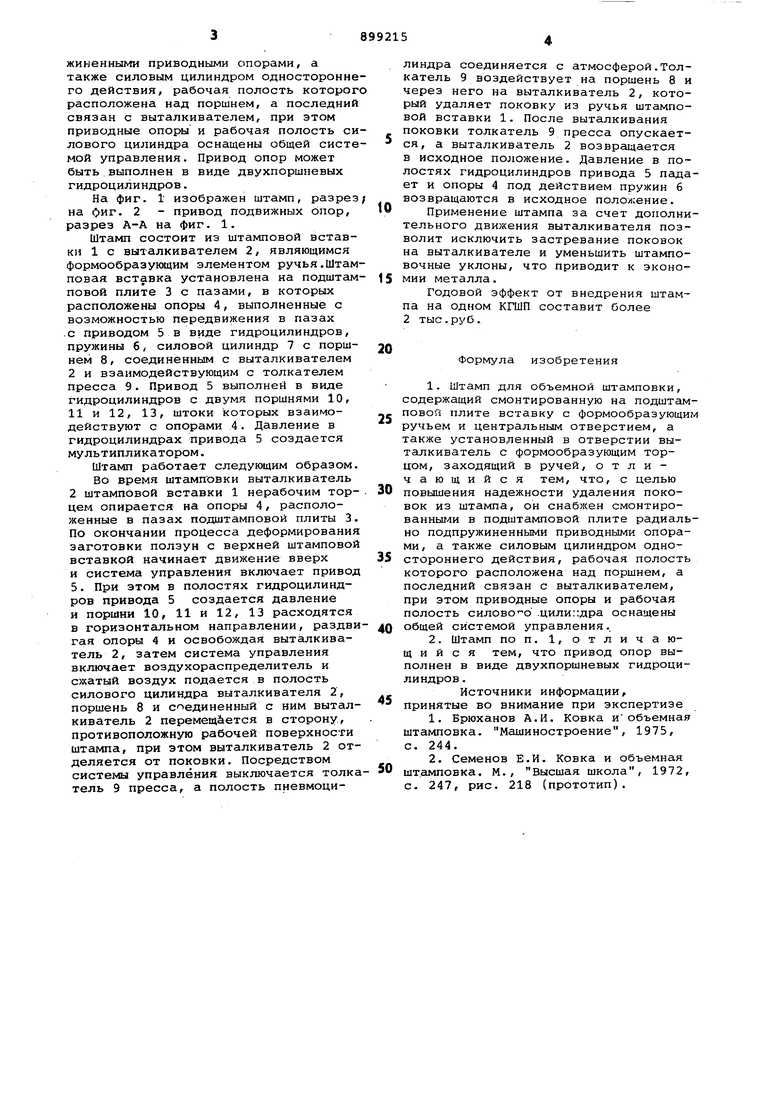

На фиг. 1 изображен штамп, разрез на Оиг. 2 - привод подвижных опор, разрез А-А на фиг. 1.

Штамп состоит из штамповой вставки 1 с выталкивателем 2, являющимся формообразующим элементом ручья.Штамповая вставка установлена на подштс1мповой плите 3 с пазами, в которых расположены опоры 4, выполненные с возможностью передвижения в пазах .с приводом 5 в виде гидроцилиндров, пружины 6, силовой цилиндр 7 с поршнем 8, соединенным с выталкивателем 2 и взаимодействующим с толкателем пресса 9. Привод 5 выполней в виде гидроцилиндров с двумя поршнями 10, 11 и 12, 13, штоки которых взаимодействуют с опорами 4. Давление в гидроцилиндрах привода 5 создается мультипликатором.

Штамп работает следующим образом.

Во время штамповки выталкиватель 2 штамповой вставки 1 нерабочим торцем опирается на опоры 4, расположенные в пазах подштамповой плиты 3. По окончании процесса деформирования заготовки ползун с верхней штамповой вставкой начинает движение вверх и система управления включает привод 5. При этом в полостях гидроцилиндров привода 5 создается давление и поршни 10, 11 и 12, 13 расходятся в горизонтальном направлении, раздвигая опоры 4 и освобождая выталкиватель 2, затем система управления включает воздухораспределитель и сжатый воздух подается в полость силового цилиндра выталкивателя 2, поршень 8 и с единенный с ним выталкиватель 2 перемещается в сторону, противоположную рабочей поверхности штампа, при этом выталкиватель 2 отделяется от поковки. Посредством системы управления выключается толкатель 9 пресса, а полость пневмоцилиндра соединяется с атмосферой.Толкатель 9 воздействует на поршень 8 и через него на выталкиватель 2, который удаляет поковку из ручья штамповой вставки 1. После выталкивания поковки толкатель 9 пресса опускается, а выталкиватель 2 возвращается в исходное положение. Давление в полостях гидроцилиндров привода 5 падает и опоры 4 под действием пружин б возвращаются в исходное положение.

Применение штампа за счет дополнительного движения выталкивателя позволит исключить застревание поковок на выталкивателе и уменьшить штамповочные уклоны, что приводит к экономии металла.

Годовой эффект от внедрения штампа на одном КГШП составит более 2 тыс.руб.

Формула изобретения

1.Штамп для объемной штамповки, содержащий смонтированную на подштамповой плите вставку с формообразующи ручьем и центральным отверстием, а также установленный в отверстии выталкиватель с формообразующим торцом, заходящий в ручей, отличающийся тем, что, с целью повышения надежности удаления поковок из штампа, он снабжен смонтированными в подштамповой плите радиально подпружиненными приводными опорами, а также силовым цилиндром одностороннего действия, рабочая полость которого расположена над поршнем, а последний связан с выталкивателем, при этом приводные опоры и рабочая полость силово о .цили::дра оснащены общей системой управления.,

2.Штамп по п. 1, отличающийся тем, что привод опор выполнен в виде двухпоршневых гидроцилиндров.

Источники информации, принятые во внимание при экспертизе

1.Брюханов А.И. Ковка иобъемная штамповка. Машиностроение, 1975, с. 244.

2.Семенов Е.Й. Ковка и объемная шт.амповка, М. , Высшая школа, 1972, с. 247, рис. 218 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный пресс для горячей объемной штамповки | 1985 |

|

SU1279716A1 |

| Устройство для выталкивания поковок из штампа | 1987 |

|

SU1426690A1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| Штамп для горячей обработки металлов давлением | 1983 |

|

SU1110533A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНЫХ ПОКОВОК С ВЫТЯНУТОЙ ОСЬЮ | 2003 |

|

RU2262436C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| Устройство для выталкивания поковок из молотового штампа | 1983 |

|

SU1110534A1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-23—Подача