Изобретение относится к области обработки металлов давлением, а именно к устройствам для безоблойного формообразования (закрытой штамповки) поковок, имеющих сквозные отверстия, глухие полости, а также поперечные отростки.

Известен пресс тройного действия с общим кривошипно-рычажным приводом, в котором кроме двух ползунов - наружного (прижимного) и внутреннего (вытяжного), имеется нижний ползун с направляющими, расположенными в столе пресса (см., например, В.И.Залесский. Оборудование кузнечно-прессовых цехов. - Высшая школа, 1964, стр.558).

Однако наличие кривошипов в приводе ползунов затрудняет их использование для совершения основных ковочных операций (осадки, наметки, прошивки, выдавливания) при формообразовании поковок, особенно с глубокими полостями, что объясняется синусоидальным законом перемещения ведущего кривошипа, создающего ограничения в построении необходимой циклограммы взаимодействия рабочих органов пресса при совершении формообразования в условиях закрытой штамповки.

По этим причинам в производстве вышеуказанных поковок находят применение гидравлические ковочные прессы с независимым приводом перемещения рабочих органов, воздействующих на поковку (см., например, "Техническая информация 1/84. Тиссен Машиненбау ГМБХ, Вагнер Дортмунд, ФРГ". Доклад доктора-инженера З.Дитриха).

Такие прессы снабжены рабочими гидравлическими цилиндрами прямого действия, что требует по технологическим особенностям больших габаритов главных цилиндров для достижения требуемых усилий и, следовательно, приводит к значительной материалоемкости всей конструкции пресса, а для обеспечения требуемых ходов и усилий приходится строить отдельные помещения с насосно-аккумуляторными станциями.

Наиболее близким техническим решением по совокупности существенных признаков является гидравлический ковочный пресс тройного действия. Это техническое решение характеризуется тем, что пресс снабжен встроенным в станину плунжером насоса, приводимым в движение кривошипным механизмом и воздействующим с помощью гидравлической рабочей жидкости на ползун пресса и размещенный в нем ползун верхнего прошивня, с возможностью также воздействия на размещенные в столе дополнительные боковые ползуны прошивней, расположенных перпендикулярно оси верхнего прошивня (патент Великобритании №2033275 А от 05.09.1979 г., B21J 9/12; 13/02).

Однако такое конструктивное исполнение главных узлов пресса тройного действия вызывает необходимость увеличения габаритов станины, усложняет условия проведения монтажа, сборки, обслуживания и ремонта, требует проведения дополнительных наладочных работ при изменении номенклатуры штампуемых изделий. Так, ползун приводится гидроцилиндром прямого действия, что требует большого объемного расхода, а значит и увеличения потребного хода плунжера насоса и, соответственно, увеличения мощности привода кривошипа плунжера насоса. Размещение ползуна верхнего прошивня в ползуне пресса и зависимость его перемещения от определенного положения кривошипа плунжера насоса вызывают неудобства в наладке требуемого усилия и хода прошивня.

Также вследствие принятой схемы взаимодействия рабочих узлов пресса не представляется возможным изменить порядок работы прошивней, так как они могут перемещаться только после закрытия верхней и нижней частей штампа. В ряде случаев требуется, например, удержать ползун в нижней мертвой точке (Н.М.Т.) (штампы закрыты) и осуществлять формообразование внутренней полости поковок сначала нижним, а потом верхним прошивнями, или наоборот, что значительно расширяет технологические возможности пресса.

Технической задачей настоящего изобретения является сокращение материалоемкости прессов тройного действия, сокращение затрат на их обслуживание и ремонт, облегчение наладки силовых и кинематических параметров, расширение технологических возможностей при безоблойной штамповке поковок.

Поставленная задача достигается тем, что горячештамповочный пресс тройного действия, содержащий станину со столом, ползун со средством его перемещения и прошивень, расположенный внутри ползуна, согласно изобретению дополнительно снабжен верхним и нижним выталкивателями с приводами их перемещения, основной прошивень расположен на ползуне, а дополнительный - под столом, привод каждого из прошивней выполнен в виде гидроцилиндра с двухпоршневым штоком, привод перемещения каждого выталкивателя выполнен в виде гидроцилиндра с кольцевым поршнем, а средство перемещения ползуна выполнено в виде двух связанных между собой с возможностью синхронного качания двуплечих коромысел со средствами их нагружения, установленными на станине снаружи, и двух шатунов.

Целесообразно средства нагружения двуплечих коромысел выполнять в виде гидроцилиндров со штоками, шарнирно связанных с коромыслами посредством тяг.

Оптимально гидроцилиндры выполнять с возможностью независимой работы друг от друга.

Заявленное техническое решение поясняется чертежами, где:

- на фиг.1 показана принципиальная схема горячештамповочного пресса тройного действия со стороны фронтальной части при верхнем положении ползуна;

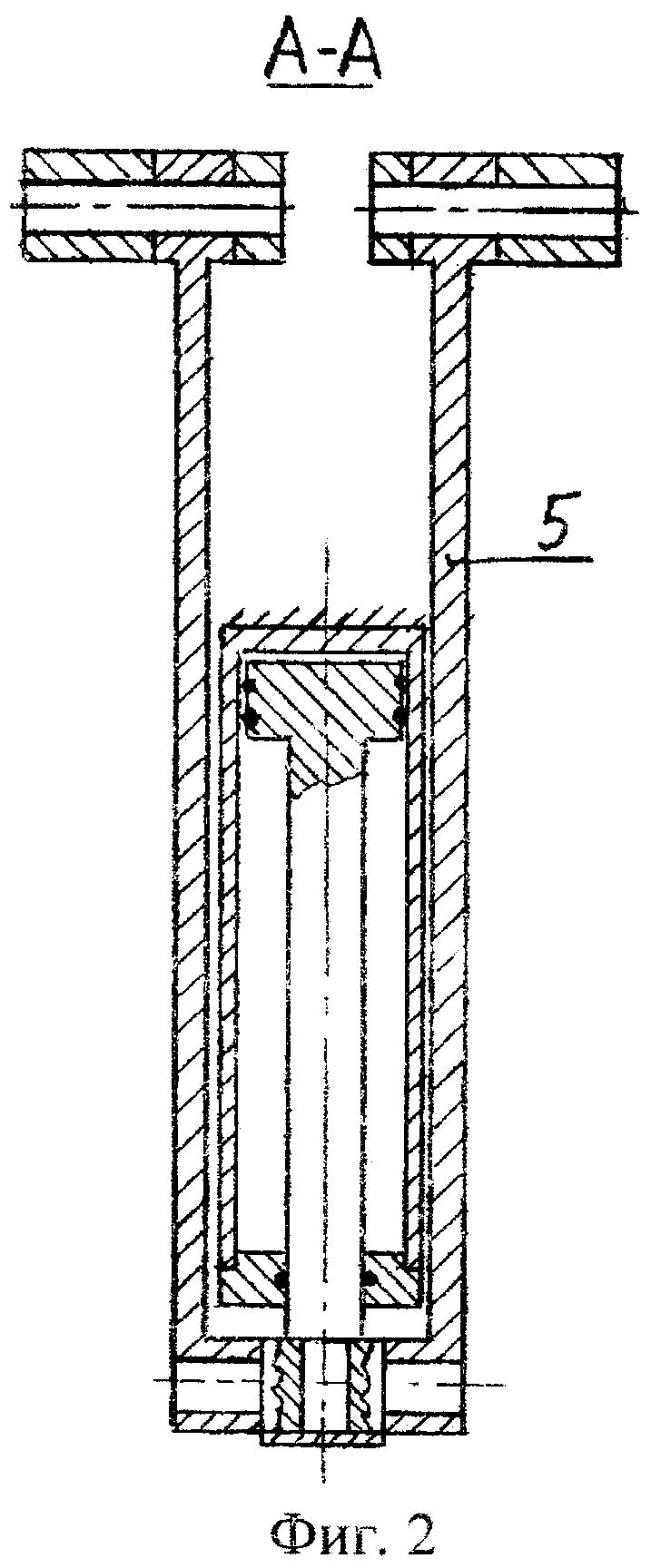

- на фиг.2 - разрез "А-А" на фиг.1 с представлением схемы соединения штока главного гидроцилиндра с тягами;

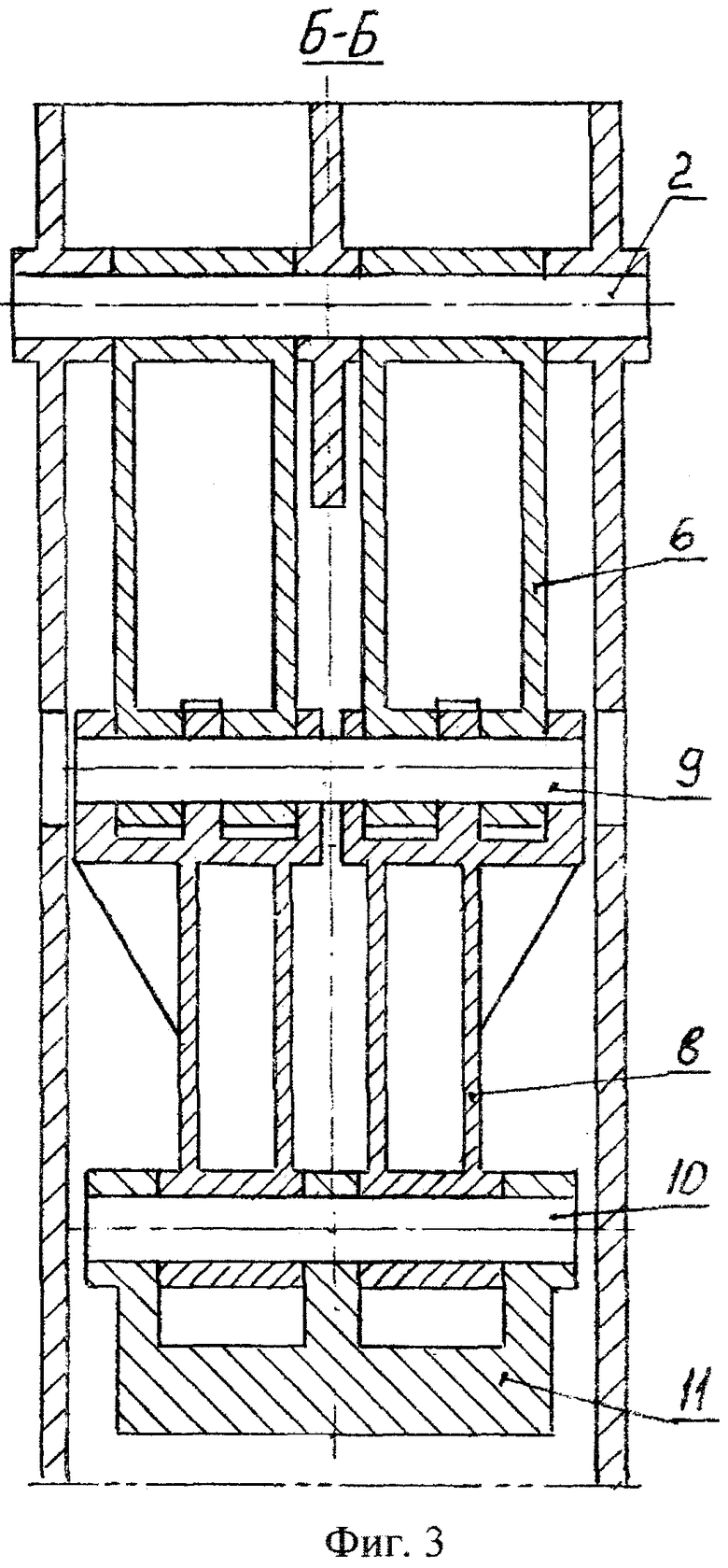

- на фиг.3 - разрез "Б-Б" на фиг.1 с представлением схемы соединения коромысел со станиной, шатуны с ползуном;

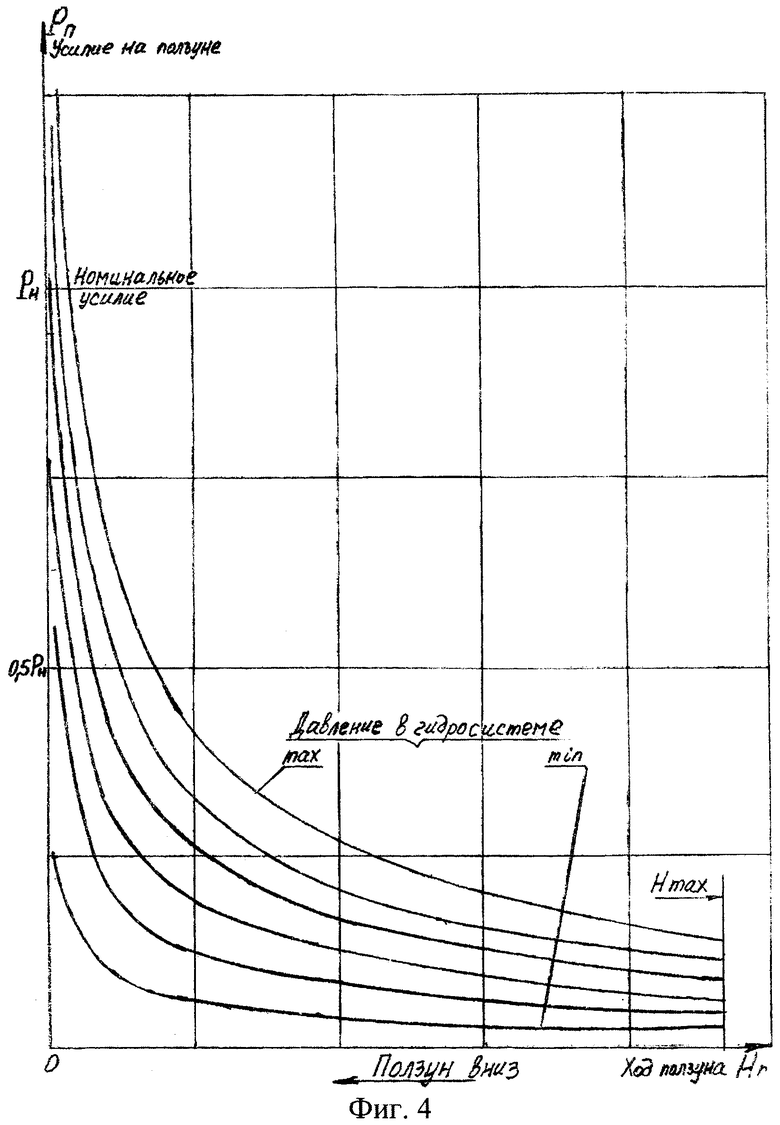

- на фиг.4 - график усилий на ползуне пресса в зависимости от хода ползуна и от давления в гидросистеме пресса;

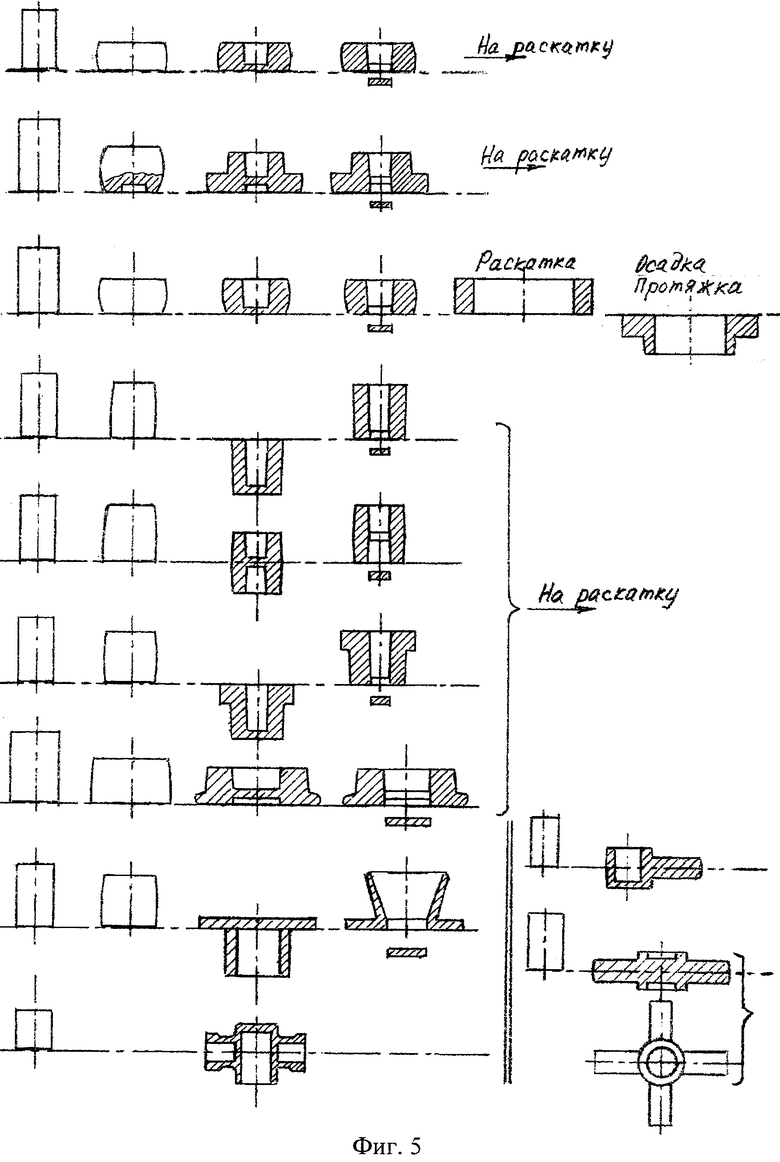

- на фиг.5 - возможные геометрические формы поковок, получаемых при формообразовании на прессе тройного действия.

Горячештамповочный пресс тройного действия содержит станину 1, в верхней части которой жестко закреплены две оси 2, а с наружной части симметрично друг другу жестко закреплены корпусы двух главных гидроцилиндров 3. Нижние торцы штоков 4 главных гидроцилиндров 3 с помощью тяг 5 шарнирно связаны с верхними концами коромысел 6, установленных на осях 2. Коромысла 6 маятникового типа могут синхронно качаться вокруг осей 2 с помощью зубчатых секторов 7, жестко закрепленных на коромыслах 6. Нижние концы коромысел 6 шарнирно связаны с верхними концами шатунов 8 с помощью осей 9. Нижние концы шатунов 8 шарнирно закреплены с помощью осей 10 в ползуне 11.

На ползуне 11 по оси симметрии пресса сверху закреплены: корпус 12, выполненный в виде гидроцилиндра с двухпоршневым штоком 13; основной (верхний) прошивень 14 и концентрично смонтированный в корпусе 12 кольцевой поршень 15, функционально являющийся приводом верхнего выталкивателя 16. На нижней плоскости ползуна 11 закреплен деформирующий пуансон 17.

Под столом 18 станины 1 по оси симметрии пресса закреплены: корпус 19, выполненный в виде гидроцилиндра с двухпоршневым штоком 20; дополнительный (нижний) прошивень 21 и концентрично смонтированный в корпусе 19 кольцевой поршень 22, функционально являющийся приводом нижнего выталкивателя 23. На столе 18 пресса закреплен нижний деформирующий инструмент - матрица 24.

Горячештамповочный пресс тройного действия работает следующим образом.

Нагретую заготовку помещают в ручей матрицы 24 на рабочей позиции по оси пресса. С этого момента при нажатии оператором кнопки "Цикл" на пульте управления (на схеме не показан) пресс работает в автоматическом режиме.

Масло под давлением подается в поршневые полости двух главных гидроцилиндров 3, что вызывает смещение их штоков 4 вниз совместно с тягами 5. Так как тяги 5 шарнирно связаны с верхними концами коромысел 6, последние синхронно с помощью зубчатых секторов 7 поворачиваются вокруг осей 2 и через шарнирные соединения нижних концов коромысел 6 с шатунами 8 вызывают движение ползуна 11 вниз. Пуансон 17 производит при этом деформирование заготовки, находящейся в матрице 24. В нижней мертвой точке (Н.М.Т.) ползун 11 останавливается и, таким образом, рабочие ручьи пуансона 17 и матрицы 24 образуют замкнутую полость. В Н.М.Т. ползуна 11 дается команда на ход двухпоршневого штока 13 гидроцилиндра 12 вниз и соответственно верхнего прошивня 14. При этом осуществляется наметка полости в верхней части полуфабриката поковки и металл заполняет часть полости ручьев штампа. При достижении величины хода верхнего прошивня 14 до заданного значения подается команда на ход двухпоршневого штока 20 гидроцилиндра 19 вверх и соответственно нижнего прошивня 21. При этом осуществляется наметка полости в нижней части полуфабриката поковки и деформируемый металл заполняет оставшуюся часть поковки в полости рабочих ручьев штампа. По достижении заданного хода двухпоршневого штока 20 дается команда на отвод в исходные положения штоков 13 и 20 и соответственно прошивней 14 и 21. В этих зафиксированных положениях дается команда на подвод масла в штоковые полости главных гидроцилиндров 3 и ползун 11 под воздействием ползунно-коленного механизма, образованного шатунами 8, коромыслами 6 и тягами 5, поднимается в верхнюю мертвую точку (В.М.Т.) и останавливается.

В зависимости от геометрии поковки, последняя может оставаться либо в верхнем (в пуансоне 17), либо в нижнем (в матрице 24) ручьях штампа. Поэтому в В.М.Т. ползуна 11 дается команда на совершение хода выталкивателей (либо 16, либо 23) для удаления поковки из ручьев штампа. После этого автоматический цикл заканчивается. Поковка удаляется из рабочей позиции. Оператор на пульте управления устанавливает ручной режим, при котором кольцевые поршни (либо 15, либо 22) выталкивателей возвращаются в исходные положения.

В случае если требуется осуществить пробивку отверстия в поковке (по условиям ее геометрии), например, для осуществления последующей операции раскатки на раскатном стане, тогда поковка устанавливается на позиции пробивки отверстия (на схеме пресса не показана) и в ручном режиме производится пробивка отверстия, для чего совершается ход ползуна 11 вниз-вверх.

Благодаря ползунно-коленному приводу ползуна и возможности установления различных значений усилий главных гидроцилиндров за счет регулирования давления в гидроприводе, представляется возможным осуществлять штамповку на прессе в широком диапазоне усилий на ползуне в зависимости от его хода так, как представлено на фиг.4. Одновременно регулировкой давления в гидроприводе достигается и возможность работы прошивней с разными усилиями.

Ввиду того что главные гидроцилиндры привода ползуна не являются цилиндрами прямого действия, обеспечивается значительное снижение потребных объемных расходов и усилий для обеспечения заданных условий хода и усилия на ползуне, так как для кинематики ползунно-коленного механизма характерен значительный выигрыш в усилии на исполнительном ползуне к концу рабочего хода. По этой причине значительно сокращается материалоемкость конструкции.

Размещение главных гидроцилиндров привода ползуна снаружи станины обеспечивает легкий доступ для их обслуживания и ремонта, а ползун легко демонтируется, так как для его демонтажа снимаются всего две оси из нижних концов шатунов.

Ползун может занимать любое исходное положение от В.М.Т. до Н.М.Т., образуя оптимальную величину открытой высоты, достаточную для загрузки исходной заготовки в рабочую зону штампа, благодаря наличию в схеме управления прессом регулируемого датчика останова ползуна (на схеме пресса не показан).

Так как управление работой исполнительных гидроцилиндров производится независимыми друг от друга гидрораспределителями, представляется возможность сформировать различные циклограммы работы узлов пресса, устанавливая любую последовательность их взаимодействия в пространстве и во времени:

- только одним ползуном;

- ползуном и верхним прошивнем;

- ползуном и нижним прошивнем;

- ползуном и последовательно друг за другом, либо сначала верхним, затем нижним прошивнями; либо сначала нижним, а затем верхним прошивнями;

- ползуном и одновременно верхним и нижним прошивнями.

Таким образом, обеспечивается возможность создания разнообразных технологических схем формообразования поковок:

- открытая осадка, наметка, пробивка отверстия;

- открытая осадка, наметка, штамповка открытая, пробивка;

- закрытая осадка, наметка, пробивка отверстия;

- закрытая осадка, наметка и поперечное выдавливание;

- закрытая осадка, наметка и обратное выдавливание;

- закрытая осадка, наметка с комбинированным поперечным и обратным выдавливанием;

- закрытая штамповка в разъемных матрицах с наметками полостей и выдавливанием отростков.

Возможное разнообразие геометрических форм штампуемых на прессе тройного действия поковок представлено на фиг.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Комбинированный штамп для штамповки и просечки отверстий | 1979 |

|

SU774757A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| Штамп для объемной штамповки | 1980 |

|

SU899215A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

Изобретение относится к области обработки металлов давлением, в частности к прессам для безоблойного формообразования поковок, имеющих сквозные отверстия, глухие полости и поперечные отростки. Пресс содержит станину со столом, ползун со средством его перемещения, соосно расположенные основной и дополнительный прошивни с приводами, верхний и нижний выталкиватели с приводами. Основной прошивень расположен на ползуне, а дополнительный - под столом. Привод каждого из прошивней выполнен в виде гидроцилиндра с двухпоршневым штоком. Привод перемещения каждого выталкивателя представляет собой гидроцилиндр с кольцевым поршнем. Средство перемещения ползуна выполнено в виде двух связанных между собой с возможностью синхронного качания двуплечих коромысел, оснащенных средствами нагружения, и двух шатунов. В результате обеспечивается снижение материалоемкости прессов, сокращение затрат на их обслуживание и ремонт, облегчение наладки силовых и кинематических параметров и расширение технологических возможностей при безоблойной штамповке поковок. 2 з.п. ф-лы, 5 ил.

1. Горячештамповочный пресс тройного действия, содержащий станину со столом, ползун со средством его перемещения и соосно расположенные основной и дополнительный прошивни с приводами, отличающийся тем, что он дополнительно снабжен верхним и нижним выталкивателями с приводами их перемещения, основной прошивень расположен на ползуне, а дополнительный - под столом, привод каждого из прошивней выполнен в виде гидроцилиндра с двухпоршневым штоком, привод перемещения каждого выталкивателя выполнен в виде гидроцилиндра с кольцевым поршнем, а средство перемещения ползуна выполнено в виде двух связанных между собой с возможностью синхронного качания двуплечих коромысел со средствами их нагружения, установленными на станине снаружи, и двух шатунов.

2. Пресс по п.1, отличающийся тем, что средства нагружения двуплечих коромысел выполнены в виде гидроцилиндров со штоками, шарнирно связанными с коромыслами посредством тяг.

3. Пресс по п.1 или 2, отличающийся тем, что гидроцилиндры выполнены с возможностью работы независимо друг от друга.

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1991 |

|

RU2033275C1 |

| Кривошипный горячештамповочный пресс двойного действия | 1987 |

|

SU1459935A1 |

| Кривошипный горячештамповочный пресс двойного действия | 1984 |

|

SU1215815A1 |

| US 4375781 A, 08.03.1983. | |||

Авторы

Даты

2011-02-10—Публикация

2009-07-16—Подача