1

Изобретение относится к литейному производству, а именно к составам смазок для изложниц, используемых преимущественно при разливке мартеновской стали в изложницы.

В настоящее время, с целью предотвращения сваривания металла с корпусом изложницы и образования защитной пленки на слитке, стенки и дно изложницы покрывают лаком,который состоит из высококипящих фракций каменноугольной смолы и пека СИ .

В результате контакта смазки с горячими стенками изложницы (200С и вьпде) и при сливе стали вьаделяется большое количество ароматических веществ, в составе которых обнаружены канцерогенные углеводороды, в том числе бенз{а)пирен. Количество последнего в десятки тысяч раз превьшает ПДК (15 мкг/100 м - в воздухе производственных помещений и 0,1 мкг/100 м - в атмосферном воздухе). Концентрация бенз(а)пирена на участке смазки изложниц достигает 56450 мкг/100 м . Высокое содержанке бенз (а)пирена в воздухе представ.пяет большую угрозу здоровью людей и замена каменноугольного лака на нетоксичную смазку - вопрос первостепенной важности.

Известна смазка для изложниц,состоящая из водного раствора дрожжевого концентрата 2.

Однако эта смазка может иметь ограниченное применение: главным образом, на металлургических, заводах,расположенных вблизи целлюлозно-бумажных

10 предприятий, отходом которых является дрожжевой концентрат.

Известно противопригарное покрытие для литейных форм и изложниц, содержащее, вес.ч.;

15

Наполнитель (двуокись цир45-50кония)

Окись алюми15-20ния

20

35-40

Маршалит

20-25 Жидкое стекло

200-220 Вода

Покрытие готовят в виде эмульсии 25 и наносят на внутреннюю поверхность изложницы с помощью распылительной форсунки с диаметром выходного отверстия, равным 1 мм. Рекомендуется применять известное покрытие при получе30 НИИ литья из драгоценных металлов I31

Однако,в связи с большим расходом смазки при разливке мартеновской стали, для покрытия изложниц, должны быть использованы составы, не содержащие дорогостоящих дефицитных материалов и не выделяющие канцерогенные и другие токсичные вещества.

Наиболее близкой по технической сущности и достигаемому результату является смазка для изложниц, содержащая, вес.%:

Углеродосодержащий наполнитель (сажа ПМ-15)8-9

Жидкое стекло4

Поверхностно-активное вещество (ОП-10)0,05

(сверх 100%)

Воду87-88 4.

Однако преждевременное сгорание сажи, входящей в состав известного покрытия, вызывает плохое качество поверхности отливок. Кроме того, сажа является источником канцерогенных углеводородов.

Целью изобретения являются повышение качества поверхности отливок, улучшение санитарно-гигиенических условий труда при заливке металла и снижение себестоимости смазки.

Указанная цель достигается тем, что смазка, включающая углеродосомпО «gjOj

AljO,

Компоненты: S i О, СаО

Содержание: 9,2 19,3 1,9 20,5 Многокомпонентная пыль ферросплавного производства содержит в своем составе соединения, положительно влияющие на защитные свойства смазки. Например, наличие в составе смазки тугоплавких окислов алюминия, повышающих жаропрочность покрытия, и окислов,имеющих низкую температуру плавления (,-1565°С, ГеО - 13&0О , способствует образованию на границе металл - изложница пластичного разделительного слоя-в момент соприкосновения с расплавленным металлом и формированию такого покрытия, которое изолирует слиток от изложниц и препятствует образованию химического пригара, что соответственно улучшает качество поверхности слитков.

держащий наполнитель, жидкое стекло поверхностно-активное вещество и воду, содержит в качестве углеродосодержащего наполнителя графит и дополнительно колошниковую пыль производства ферромарганца при следующем соотношении ингредиентов, вес.%: Колошниковая пыль производства ферромарганца40-60Жидкое стекло 20-35 Графит5-15 Поверхностноактивное вещество 0,1-0,6 Вода 200-320

Используемую в качестве наполнителя колошниковую пыль производства ферромарганца улавливают из отходящих газов электрофильтрами, которые установлены за печами выплавки ферромарганца .

Количество уловленной пыли мелких фракций составляет около 5 кг/т металла. Фракционный состав пыли следующий , % по массе:

мкм 0-1,0 2-5 5-10 10-40 40-80 80 % 42,5 26,6 14,0 11,8 15-0 2,1

Химический состав пыли ферромарганца :

Fe

50к Прочие

Яд О

FejO,

4,5 7,5 2,0 21,4 2,0 11,7

Введение в состав смазки графита

(ГОСТ 5420-74, марка СКЛ) способствует улучшению ее пластических свойств и предотвращает сваривание металла со стенками изложницы.

В качестве поверхностно-активного вещества смазка содержит анионное

поверхностно-активное вещество, например ОП-10 или контакт Петрова,или ДС-РАС, которые обеспечивают высокую седиментационную устойчивость. Жидкое стекло (Hj 2,3-2,6, плотность 1,41,52 г/см ) является связующим.

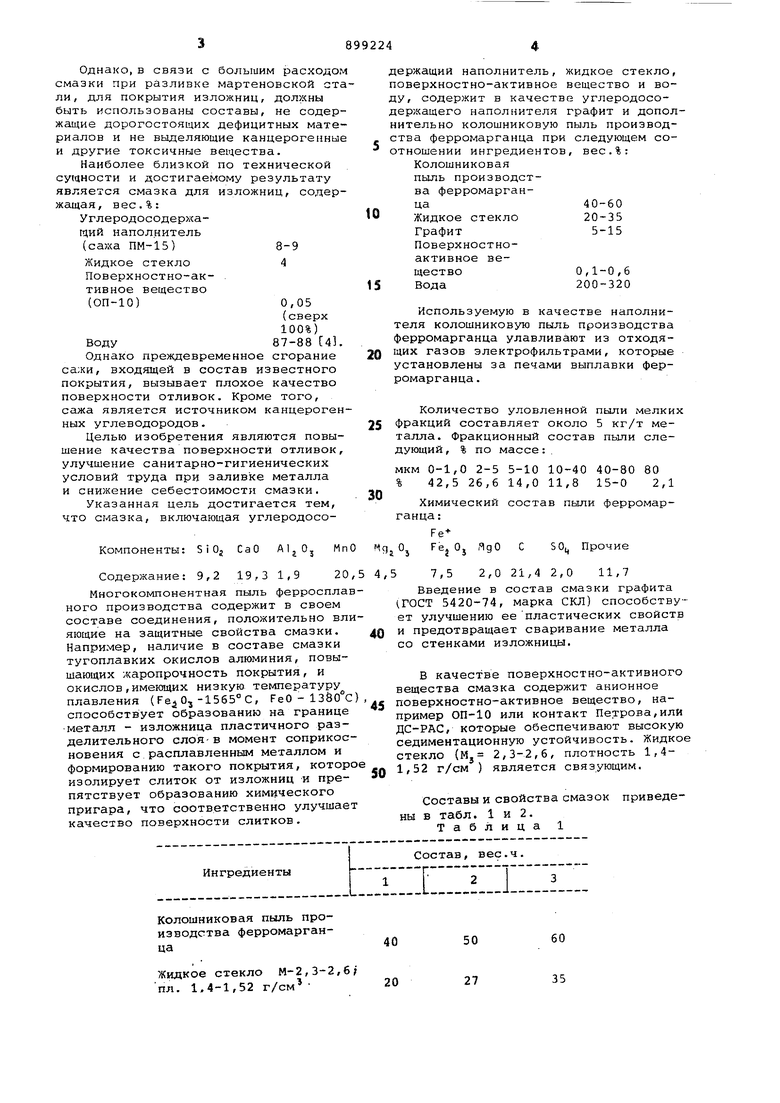

Составы и свойства смазок приведены в табл. 1 и 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА (ВАРИАНТЫ) И МАШИНА РАЗЛИВОЧНАЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491148C1 |

| ПРОТИВОПРИГАРНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2021 |

|

RU2781346C1 |

| Защитное покрытие для изложниц | 1981 |

|

SU971557A1 |

| Смазка для изложниц при сифонной разливке стали под теплоизолирующими смесями | 1982 |

|

SU1100036A1 |

| Смазка | 1977 |

|

SU664742A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИПРИГАРНОЙ КРАСКИ | 2003 |

|

RU2254203C1 |

| Теплоизолирующая смесь | 1974 |

|

SU520172A1 |

| Способ изготовления отливок | 1980 |

|

SU910348A1 |

| Состав для получения огнеупорного покрытия изложниц и поддонов | 1990 |

|

SU1777974A1 |

| АНТИПРИГАРНАЯ КРАСКА | 2000 |

|

RU2164457C1 |

Колошниковая пыль производства ферромарганца

Жидкое стекло М-2,3-2,6; пл. 1.4-1,52 г/см

60

50 27

40 20

35

Поверхностно-активное

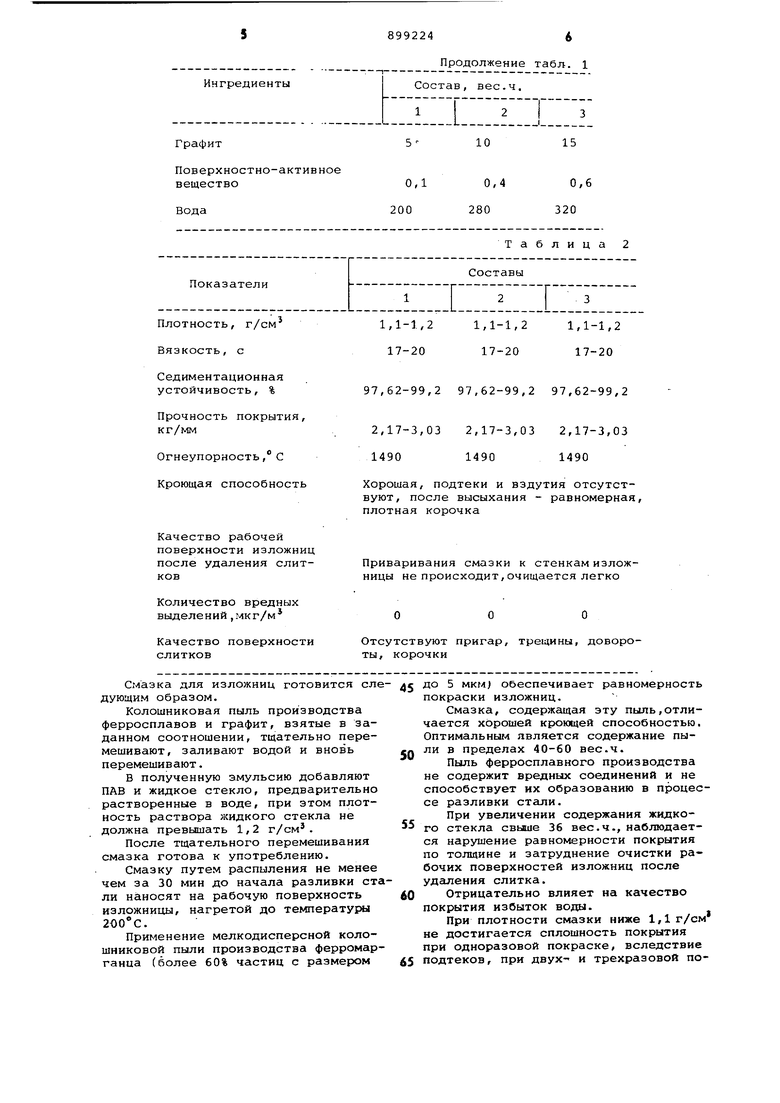

Плотность, г/см Вязкость, с

Седиментационная устойчивость, %

Прочность покрытия, кг/мм

Огнеупорность,С Кроющая способность

Качество рабочей поверхности изложниц после удаления слитков

Количество вредных выделений,мкг/м

Качество поверхности слитков Смазка для изложниц готовится сл дующим образом. Колошниковая пыль производства ферросплавов и графит, взятые в заданном соотношении, тщательно перемешивают, заливают водой и вновь перемешивают. В полученную эмульсию добавляют ПАВ и жидкое стекло, предварительно растворенные в воде, при этом плотность раствора жидкого стекла не должна превышать 1,2 г/см. После тщательного перемешивания смазка готова к употреблению. Смазку путем распыления не менее чем за 30 мин до начала разливки ст ли наносят на рабочую поверхность изложницы, нагретой до температуры 200С. Применение мелкодисперсной колошниковой пыли производства ферромар ганца (более 60% частиц с размером

899224А

Продолжение табл. 1

Таблица 2

1,1-1,2 1,1-1,21,1-1,2

17-20 17-2017-20

97,62-99,2 97,62-99,297,62-99,2

2,17-3,03 2,17-3,032,17-3,03

1490 14901490

Хорошая, подтеки и вздутия отсутствуют, после высыхания -равномерная, плотная корочка

Приваривания смазки к стенкам изложницы не происходит, очищается легко

О

Отсутствуют пригар, трещины, довороты, корочки до 5 мкм) Обеспечивает равномерность покраски изложниц. Смазка, содержащая эту пыль,отличается хорошей кроющей способностью, Оптимальныгл является содержание пыли в пределах 40-60 вес.ч. Пыль ферросплавного производства не содержит вредных соединений и не способствует их образованию в процессе разливки стали. При увеличении содержания жидкого стекла свьаие 36 вес.ч., наблюдается нарушение равномерности покрытия по толщине и затруднение очистки рабочих поверхностей изложниц после удаления слитка. Отрицательно влияет на качество покрытия избыток воды. При плотности смазки ниже 1,1 г/см не достигается сплошность покрытия при одноразовой покраске, вследствие подтеков, при двух- и трехразовой покраске не достигается равномерность корочки по толщине. Применение смазки предлагаемого состава позволяет получить слитки хорошего качества, исключает поступление в окружающую среду канцерогенных соединений. Важным преимуществом предлагаемой смаз.ки является утилизация отхода производства колошниковой пыли ферро марганца. Особенно большее затруднение возникает при увеличении плотности суспензии до 1,3 г/см. В этом случае происходит закупорка отверстий форсунки и наблюдается образование бугристых утолщений на поверхности изложниц в связи с неравномерным нанесением вязкого раствора. Неравномерность покрытия изложниц вследствие образования подтеков и утолщений способствует увеличению дефектов на поверхности слитка,приводит к образованию металлических коржей на с.тенках изложниц. Повторная разливка стали в последнем случа не допускается, .а механическая очист ка изложниц затруднена. Установлено что плотность й|зейлагаемой смазки должна составлят.ь 1,1-И,2 г/см. Реализация из эбретения позволит повысить качество поверхности отливок за счет устранения пригара и т ких дефектов поверхности слитка,как трещины, завороты, корочки, внедрение неметаллических включений, а так же улучшить санитарно-гигиенические условия труда при заливке металла и снизить себестоимость смазки за сче использования в ее составе вторично го сырья (колошниковой пыли производства ферромарганца), что позволит получить зкономический эффект 966,88 тыс. руб. Формула изобретения Смазка для изложниц, включающая углеродосодержащий наполнитель, жидкое стекло, поверхностно-активное вещество и воду, отличающаяс я тем, что, с целью повышения качества поверхности отливок, улучшения санитарно-гигиенических условий труда при зализке металла и снижения себестоимости смазки, она содержит в качестве углеродосодержащего наполнителя графит и дополнительно колошниковую пыль производства ферромарганца при следующем соотношении ингредиентов, вес.ч: Колошниковая пыль производства ферромарганца40-60Жидкое стекло 20-35 Графит5-15 Поверхностно-активное вещество 0,1-0,6 Вода 200-320 Источники информации, принятые во внимание при экспертизе 1.1МТУ 6-27-68, 1968. 2.Авторское свидетельство СССР 430936, кл. В 22 С 3/00, 1974. 3.Авторское свидетельство СССР № 415080, кл. В 22 С 3/00, 1972. 4.Труды МВТУ им. Н.Э. Баумана. 1973, № 167, с. 22-25.

Авторы

Даты

1982-01-23—Публикация

1979-09-26—Подача