Изобретение относится к черной металлургии, а именно к подготовке оборудования для разливки стали, а точнее- изложниц и поддонов.

Для увеличения стойкости изложниц и поддонов, исключения приваривания к ним слитков, улучшения качества поверхности слитков используются огнеупорные покрытия, наносимые на внутреннюю поверхность изложниц и поддонов,

Известно огнеупорное покрытие, используемое для смазки изложниц, состоящее из 45-60% сульфитно-спиртовой барды и 2-8% алюминиевой пудры, затворенных

водой. Это покрытие легко наносится на внутреннюю поверхность изложниц механическим способом, обеспечивает снижение количества подкорковых пузырей. Основной недостаток указанного покрытия заключается в его осыпании со стенок изложницы после высыхания, Кроме этого. данное покрытие содержит дефицитный и дорогой металл - алюминиевую пудру.

Известно также покрытие для изложниц, используемое преимущественно для получения слитков из низколегированной и электротехнической стали, имеющее следующий состав, мае. %:

Ч vi

Ч О

VJ

4

гния

5-6

7,3-8,4 0,05-0,7 2-5

Остальное

Это покрытие обеспечивает увеличение стойкости изложниц и улучшение качества поверхности слигков, но оно и недостаток - недостаточную адгезионную устойчивость на стенке изложницы. Кроме того, такое покрытие неуниверсально в применении для разливки различных марок сталей и рекомендуется к использованию преимущественно на низколегированной и электротехнической сталях. Кроме того, гипс экологически вреден. Данное покрытие также не содержит недефицитных и недорогих материалов.

Из известных наиболее близким к составу, поставленной цели и технической сущности к зая вляемому изобретению является защитное покрытие для изложниц, coj стоящее из силикатного наполнителя и водного раствора лигносульфонатов. Состав этого покрытия следующий, мае. %: Плавильная пыль электротермического производства кристаллического кремния20-60 Водный раствор лигносульфонатов80-40 Основной твердый наполнитель данного покрытия - плавильная пыль электротермического производства кристаллического кремния представляет собой отходы производства кремния и его сплавов, улавливаемые в газоочистных устройствах, т.е. по существу представляют собой вторичные материалы. Это покрытие легко и равномерно наносится на поверхность изложниц, увеличивая их стойкость.

Недостатком этого покрытия является кислый характер твердого наполнителя, не обеспечивающий значительного снижения поверхностных дефектов на слитках.

Целью предполагаемого изобретения является повышение адгезионной прочности покрытия на стенке изложницы и улучшение качества металла за счет снижения поверхностных дефектов типа плена и рвань.

Указанная цель достигается тем, что огнеупорное покрытие, содержащее водный раствор лигносульфонатов, -содержит-также в качестве огнеупорного наполнителя, обеспечивающего противопригарные свойства, отходы производства ацетилена из карбида кальция и хлористый или углекислый натрий или любое сочетание двух указанных солей между собой при следую щем соотношении ингредиентов, мае. %:

Отходы производства ацетилена из карбида кальция15-45

Хлористый или углекислый 5натрий или любое сочетание

двух указанных солей между собой4-16

Водный раствор лигносульфонатов Остальное

0 Отходы производства ацетилена из карбида кальция имеют следующий химический состав, мае. %: Са(ОН)2 77-79; Fe203 0,7-1,3; А120з 0,9-1,1; ,8-2,2; ,0-2.5: ,0-4,5; ,0-2,5; . 5 Узкие пределы колебаний отдельных компонентов отходов обеспечивают постоянство их физических свойств и позволяют получить постоянный эффект при их применении в качестве противопригарного напол- 0 нителя огнеупорного покрытия.

Противопригарный эффект обеспечивается в основном входящей в состав отходов гидроокисью кальция Са(ОН)а. В состав отходов входят также атомарный углерод, 5 ферросилиций и карбид кальция в сумме 8-10 мае. %, т.е. именно те соединения, которые обеспечивают раскисление и легирование поверхностной корочки слитка и дополнительное улучшение за счет этого ка- 0 чества поверхности слитка.

Таким образом, указанные отходы, находясь в составе огнеупорного покрытия, обеспечивают, благодаря своему уникальному, отличному от всех других известных 5 материалов составу, комплексное воздействие на формирующуюся поверхностную корочку слитка.

При содержании отходов в составе покрытия менее 15 мае. % не обеспечиваются 0 достаточные притивопригарные свойства покрытия (см. табл. 2). Кроме того, наблюдается стекание покрытия со стенки изложницы вследствие его низкой вязкости (табл. 1), что снижает возможности его равномерного 5 нанесения. Увеличение содержания отходов в составе покрытия сверх 45 мае. % делает покрытие вязким (см. табл. 1) и нетехнологичным при нанесении на стенку изложницы.

0 Водный раствор лигносульфонатов обеспечивает жидкую среду, в которой смешиваются все остальные ингредиенты огнеупорного покрытия. После высыхания покрытия на стенке изложницы лигносуль- 55 фонаты образуют прочную твердую пленку, в которой зафиксированы твердые частички отходов производства ацетилена из карбида кальция. Чтобы эта пленка имела высокую адгезионную прочность к стенке изложницы, чтобы она не растрескивалась,

не отшелушивалась и не осыпалась со стенки изложницы после высыхания покрытия в состав покрытия вводятся хлористый или углекислый натрий или эти две соли одновременно в любом сочетании в количестве 4-16 мае. %. Хлористый или углекислый натрий оказывает разрушающее влияние на частички отходов, способствуя их измельчению и более равномерному нанесению на стенку изложницы; с другой стороны эти соли являются отвердителями лигносульфо- натов, препятствуя их осыпанию со стенки изложницы после высыхания. Если содержание хлористого и/или углекислого натрия в составе покрытия менее 4 мае. %,то прочность высушенного слоя покрытия невелика (см. табл. 1). При их содержании более 16 мае. % дальнейшего увеличения прочности пленки не происходит.

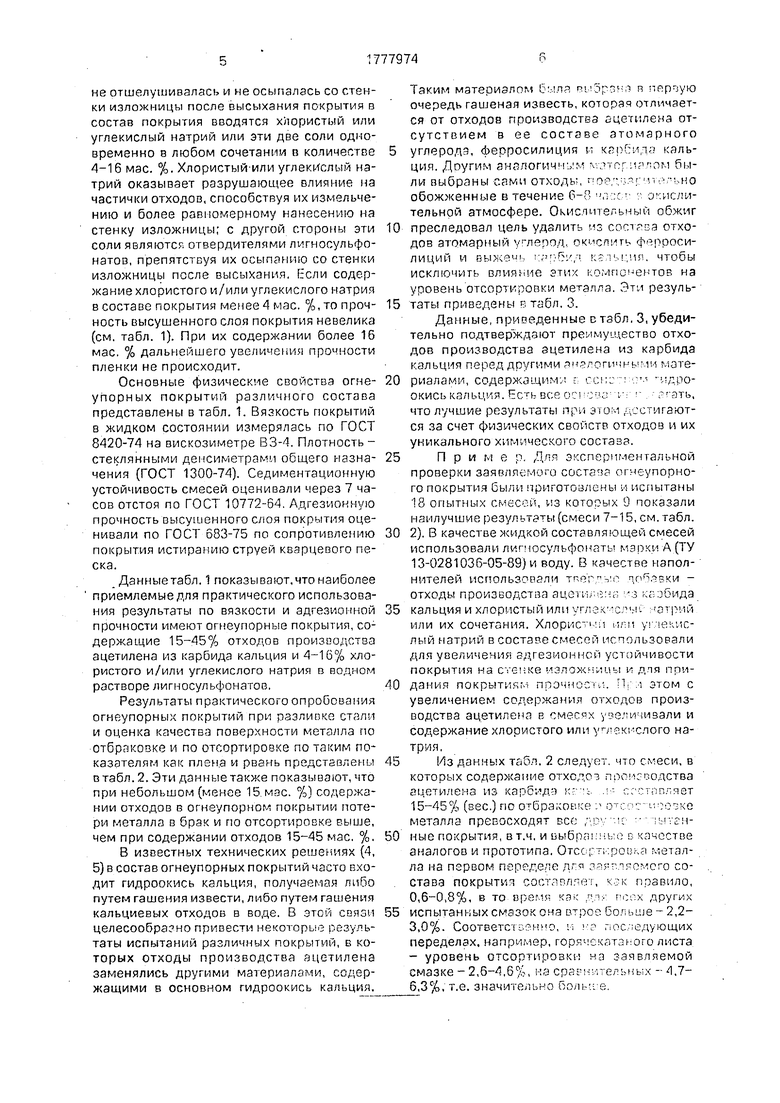

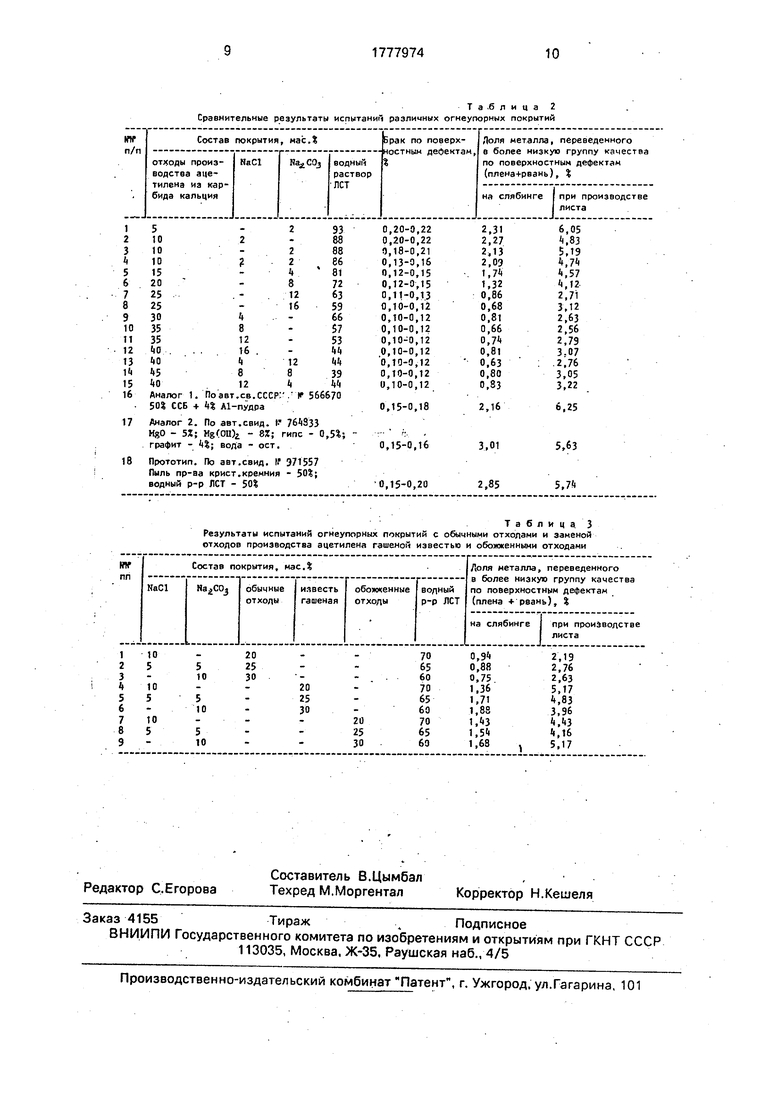

Основные физические свойства огнеупорных покрытий различного состава представлены в табл. 1. Вязкость покрытий в жидком состоянии измерялась по ГОСТ 8420-74 на вискозиметре ВЗ-4. Плотность - стеклянными денсиметрами общего назначения (ГОСТ 1300-74). Седиментационную устойчивость смесей оценивали через 7 часов отстоя по ГОСТ 10772-64. Адгезионную прочность высушенного слоя покрытия оценивали по ГОСТ 683-75 по сопротивлению покрытия истиранию струей кварцевого песка.

Данные табл. 1 показывают, что наиболее приемлемые для практического использования результаты по вязкости и адгезионной прочности имеют огнеупорные покрытия, содержащие 15-45% отходов производства ацетилена из карбида кальция и 4-16% хлористого и/или углекислого натрия в водном растворе лигносульфонатов.

Результаты практического опробования огнеупорных покрытий при разлипче стали и оценка качества поверхности металла по отбраковке и по отсортировке по таким показателям как плена и рвань представлены в табл. 2. Эти данные также показывают, что при небольшом (менее 15 мае. %) содержании отходов в огнеупорном покрытии потери металла в Орак и по отсортировке выше, чем при содержании отходов 15-45 мае. %.

В известных технических решениях (А, 5) в состав огнеупорных покрытий часто входит гидроокись кальция, получаемая либо путем гашения извести, либо путем гашения кальциевых отходов в воде. В этсй связи целесообразно привести не которые результаты испытаний различных покрытий, в которых отходы производства ацетилена заменялись другими материалами, содержащими в основном гидроокись кальция.

Таким материалом Счпя тЗр п п прроую очередь гашеная известь, которая отличается от отходов производства ацетилена отсутствием в ее составе атомарного 5 углерода, Ферросилиция и КГРГ-ИД;| кальция. Другим аналогичную тг прчом были выбраны сами отходы, n, обожженные в течение 6- -ч; -с о целительной атмосфере. Окиспитег.ьный обжиг

0 преследовал цель удалить мз СОСТРЕЗ отходов атомарный wiem. окислить Ф рроси- лиций и выхо1 .- х , К-- |,ЧР. чтобы исключить влияние этих компонентов на уровень отсортировки металла. Эти резуль5 таты приведены п табл. 3.

Данные, приведенные в табл. 3, убедительно подтверждают преимущество отходов производства ацетилена из карбида кальция перед другими зчргоп чкь чм мате0 риалами, содержащим.; : ссг,с -чдро- окись кальция. Ее гь все rv i-чть,

что лучшие результаты прп JTO -1, хтигают- ся за счет физических свойств отходов и их уникального химического состава.

5Приме р. Дня экспериментальной

проверки заявляемого состав огнеупорного покрытия были приготовлены и испытаны 18 опытных смесей, из котооых 9 показали наилучшие результаты (смеси 7-15, см. табл.

0 2). В качестве жидкой составляющей смесей использовали лигчосульфонаты марки А (ТУ 13-0281036-05-89) и воду. В качестве наполнителей использовали - отходы производства ацси1 rv зкгзбида

5 кальция и хлористый или -и атрий или их сочетания. Хлорис м пт у лый натрий в составе смесой использовали для увеличения адгезионней устойчивости покрытия на саечке v дня рри0 дания покрытиям ппочно™i/. ri i этом с увеличением содержания отходов производства ацетилена в ометх швали и содержание хлористого пли у-г кгслого натрия,

5Из данных , 2 следует, что смеем, в

которых содержание отхс,тоз пог гподства ацетилена из карб-идч к ч - i .П пот 15-45% (вес.) пс отбра,чов се чо - :ог;че металла превосходят вес ;1Л : j сн0 ные покрытия, в т.ч. и выбра: or. качестве аналогов и прототипа. Отссгт noi-,,i металла на первом перодело лг л я гс-мсго состава покрытии сост пл-в , поавило, 0,6-0,8%, в то время кгк гч. сс- других

5 испытанных смззок она ртроо больше - 2,2- 3,0%. Соответгл , :. :s г едующих переделах, например, горячсчлтзного листа - уровень отсортировки на заявляемой смазке -2,6-4,6%, ко срап- гельньх - 4,7- 6,3%, т.о. значительно боль1, е

Использование заявляемого изобретения позволит существенно уменьшить отбраковку и отсортировку металла по поверхностным дефектам; расширить составы покрытий, используемых для защиты изложниц и поддонов; вовлечь в производство стали отходы других производств. Формула изобретения Состав для получения огнеупорного покрытия изложниц и поддонов, используемый, преимущественно, при получении слитков из черных металлов, содержащий водный раствор лигносульфонатов и огнеупорный наполнитель, отличающий- с я тем, что, с целью повышения адгезионной прочности покрытия на стенке изложницы и улучшения качества металла за счет снижения поверхностных дефектов типа плена и рвань, он в качестве огнеупорного наполнителя содержит отходы производ- ства ацетилена из карбида кальция и дополнительно содержит хлористый и/или углекислый натрий при следующем соотношении ингредиентов, мае. %:

Отходы производства

ацетилена из карбида

кальция15-45

Хлористый и/или

углекислый натрий4-16

Водный раствор

лигносульфонатовОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для изложниц при сифонной разливке стали под теплоизолирующими смесями | 1982 |

|

SU1100036A1 |

| Огнеупорная паста для ремонта металлической поверхности | 1986 |

|

SU1438909A1 |

| Защитное покрытие для изложниц | 1981 |

|

SU971557A1 |

| Защитное покрытие для изложниц при центробежном литье чугуна | 1980 |

|

SU899225A1 |

| Защитное покрытие для изложниц и поддонов | 1980 |

|

SU944731A1 |

| СМАЗКА ДЛЯ ИЗЛОЖНИЦ | 1990 |

|

RU2017556C1 |

| Состав огнеупорной смеси для обмазки футеровок прибыльных надставок | 1990 |

|

SU1731411A1 |

| Способ ввода углеродистого интенсификатора кипения в слиток | 1988 |

|

SU1639878A1 |

| Защитное покрытие изложниц и поддонов | 1975 |

|

SU532451A1 |

| Смесь для изготовления экзотермического вкладыша | 1989 |

|

SU1764807A1 |

Использование: в металлургическом производстве при производстве слитков в качестве покрытия для изложниц и поддонов. Сущность: огнеупорное покрытие получают из состава, содержащего следующие ингредиенты, мае. %: отходы производства ацетилена из карбида кальция 15-45, хлористый и/или углекислый натрий 4-16, водный раствор лигносульфонатов остальное. Водный раствор лигносульфонатов является жидкостной средой, в которой смешиваются остальные ингредиенты. Отходы производства ацетилена из карбида кальция образуются из карбидсодержэщего сырья при гашении его водой. При этом помимо ацетилена образуются твердые отходы, имеющие следующий средний химический состав: Са(ОН)2 71-79, РедОз 0,7-1,3, 0,9-1,1, Si02 1,8-2,2, СаС2 2,0-2,5, С 4,0-4,5, FeSI 2,0-2,5, НаО 6-8. Узкие пределы колебания ингредиентов отхода обеспечивают постоянство их физических свойств и позволяют получать постоянный эффект. Противопригарные свойства покрытию придает гидроксид кальция, а наличие в шкоде атомарного углерода, ферросилиция икарбила кальция обеспечивают раскисление и легирование поверхности слитка, что улучшает его качество, 3 табл. (Л С

i Аналог. По авг.свш. СССР Я 764833,.УАт ,.,

-MjjO-б f, M}(OH)g-8 % гша-0,5 % грвфит-4 & вода - ост. ,07283032

1,18

Прототип: По авт.оввд. СССР 971557

Пшть производства крисг.кредаия-50 %; воднна раствор

ЛСГГ-50 %

146

3070

58

Таити I,

1,18

146

3070

58

Таблица 2 Сравнительные результаты испытаний различных огнеупорных покрытий

| Покрытие для изложницы | 1975 |

|

SU566670A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Покрытие для изложниц | 1978 |

|

SU764833A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Защитное покрытие для изложниц | 1981 |

|

SU971557A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-11-30—Публикация

1990-03-05—Подача