Изобретение относится к литейному .Производству, в частности к способу сушки форм, получаемых по выплавляемым моделям.

Известен способ воздушно-аммиачной сушки, характеризукяаийся тем, что формы сушат в течение 30-40 мин на воздухе, затем 10-12 мин во влажных парах аммиака и 20-30 мин подвергают выветриванию (общая продолжительность сушки каждого слоя покрытия. 1-1, 5 ч), а также способ вакуумно-аммиачной сушки, согласно которому форму вьщерживают в вакууме .3-5 мин, а затем 3-5 мин - во влажных парах аммиака. Общее время cyiiKU для каждого слоя покрытия 8-10 мин 1,

Однако эти способы могут быть использованы только для форм, полученных на основе этилсиликата, так как аммиак является сильннгч катализатором процесса его гидролиза.

Известен способ воздушной сушки огнеупорного покрытия в сушильной вентилируемой камере. Сушку покрытия осуществляют в течение 21 ч, при , скорости движения теплоносителя 2,5 м/с 2,

Но этот способ очень длителен, требует больших производственных

площадей и значительных затрат электроэнергии. При этом способе сушки возникает опасность появления трещин на формах.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является сушка форм, получаемых по выплавляемым моделям электрофоретическим осаждением, пу10тем воздействия на форму полем внешних сил, которым является электрическое поле постоянного тока напряжения 60-80 В, создаваемое между токопроводящим слоем форг-ш и токо15 проводящей средой в течение 5-10 ;.tiiH, а затем проводят окончательную досушку конвективно-тепловым потоком З.

Указанный способ не исключает возможность возникновения трещин, по20ЯВЛЯКЯ11ИХСЯ в результате усадочных деформаций при сушке форм. Усадочные деформации, возникающие в процессе сушки, зависят от плотности упаковки дисперсных частиц, увеличиваясь с уменьшением плотности.Уплотнение структуры при сушке происходит без влияния внешних воздействий, под действием капиллярных, гравитационных и межмолркулярных сил. Ндкои30 мально возможной упаковки не об{.Пзуется, о чем свидетельствует наличие усадочных трещин у высушенных форм.

Цель изобретения - уменьшение трещинообразования в формах за счет снижения усадочных деформаций,возникающих при сушке.

Указанная цель достигается тем, что согласно способу сушки литейных форм, получаемых по выплавляемш моделям электрофоретическим осаждением, путем воздействия на форму полем внешних сил и конвективно-тепловыг/1 потоком воздуха и последующей подсушкой, в качестве поля внешних сил используют ультразвуковое поле частотой 22-44 кГц, которым воздействуют циклически с продолкительностью цикла 2-3 мин и интервалами между циклами 5-6 мин.

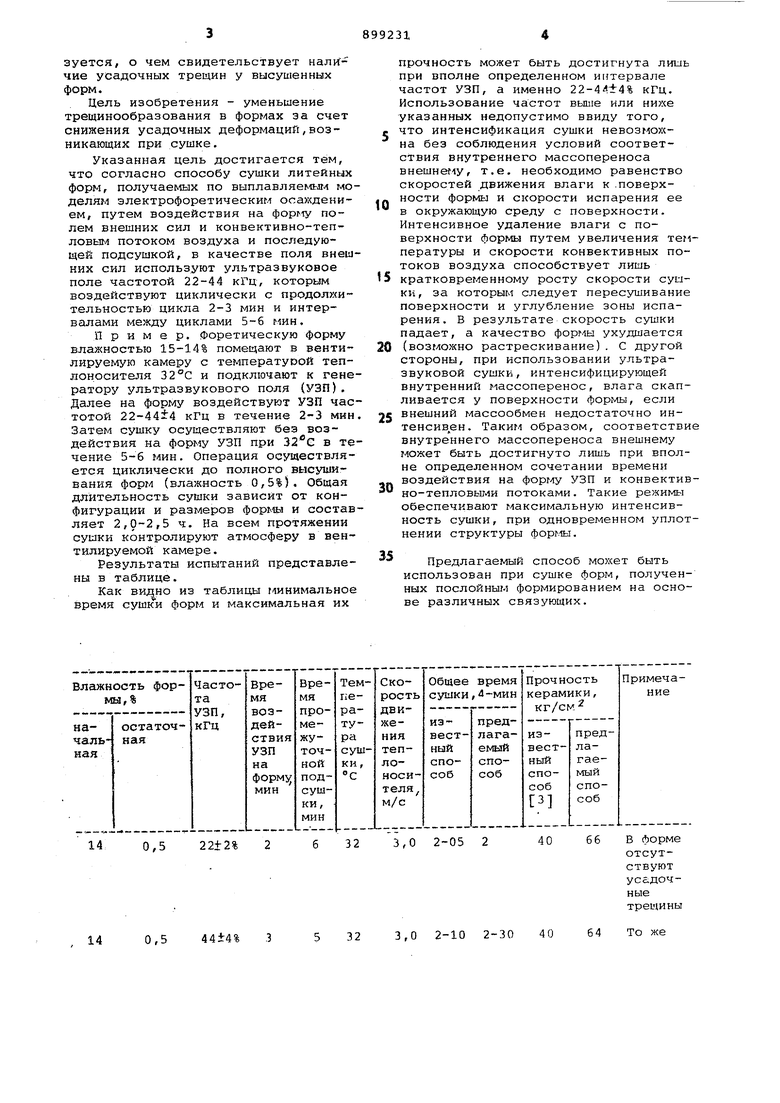

Пример. Форетическую форму влажностью 15-14% помещают в вентилируемую камеру с температурой теплоносителя 32°С и подключают к генератору ультразвукового поля (УЗП). Далее на форму воздействуют УЗП частотой 22-44 4 кГц в течение 2-3 мин Затем сушку осуществляют без воздействия на форму УЗП при З2е в течение 5-6 мин. Операция осуществляется циклически до полного высушивания форм (влажность 0,5%), Общая длительность сушки зависит от конфигурации и размеров формы и составляет 2,0-2,5 ч. На всем протяжении сушки контролируют атмосферу в вен тилируемой камере.

Результаты испытаний представлены в таблице.

Как видно из таблицы минимальное время сушки форм и максимальная их

прочность может &ыть достигнута лииь при вполне определенном интервале частот УЗП, а именно кГц. Использование частот выше или указанных недопустимо ввиду того, что интенсификация сушки невозможна без соблюдения условий соответствия внутреннего массопереноса внешнег1у, т.е. необходимо равенство скоростей движения влаги к .поверхности формы и скорости испарения ее в окружающую среду с поверхности. Интенсивное удаление влаги с поверхности формы путем увеличения температуры и скорости конвективных потоков воздуха способствует лишь кратковременному росту скорости суыкн, за которым следует пересушивание поверхности и углубление зоны испарения. В результате скорость сушки падает, а качество формы ухудшается (возможно растрескивание). С другой стороны, при использовании ультразвуковой сушкк, интенсифицирующей внутренний массоперенос, влага скапливается у поверхности формы, если внешний массообмен недостаточно интенсив ен. Таким образом, соответстви внутреннего массопереноса внешнему может быть достигнуто лишь при вполне определенном сочетании времени воздействия на УЗП и конвективно-тепловыми потоками. Такие режимы обеспечивают максимальную интенсивность сушки, при одновременном уплотнении структуры .

Предлагаемый способ может быть использован при сушке форм, полученных послойным формированием на основе различных связующих.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки форм в литье по выплавляемым моделям | 1976 |

|

SU764838A1 |

| Способ отверждения оболочковых форм,получаемых по выплавляемым моделям методом электрофореза | 1981 |

|

SU984635A1 |

| Установка для сушки оболочковых форм | 1982 |

|

SU1018779A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2283721C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2002 |

|

RU2212975C1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2443499C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2016 |

|

RU2630081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| Способ изготовления керамических форм по выплавляемым моделям для получения точных отливок из химически активных и жаропрочных сплавов | 2021 |

|

RU2757519C1 |

| Способ изготовления оболочковых литейных форм по выплавляемым моделям | 1978 |

|

SU787137A1 |

14

22±2%

0,5

44±4% 3

0,5

14

В форме

66

40

2-05 2 отсутствуютусадочныетрещины

64

То же

40

3,0 2-10 2-30

14

22

14

44 Экономический эффект от внедрен 60 руб. на 1 т годного литья. Формула изобретения Способ сушки литейных форм, получаемых по выплавляемым моделям электрбфоретическим осаждением путем воздействия на полем внеш них сил и конвективно-тепловьп.1 потоком воздуха и последующей подсушкой , отличающийся тем, что, с целью уменьшения трещинообра вания в формах за счет снижения усадочных деформаций, возникающих -лри сушке, в качестве поля внешних

Продолжение таблицьй

Форма разрушается в результате воздействия УЗП

Форма разогревается до температуры выше ,что недопустимо по технологическим причинам сил используют ультразвуковое поле частотой 22-44 кГц, которым воздействуют циклически с продолжительностью цикла 2-3 мин и интервалами между циклами 5-6 мин. Источники информации,, принятые во внимание при экспертизе 1.Литье по выплавляемым моделям. Под ред. Я.И. Шкленника и В.А. Озерова, Машгиз, 1971, с. 235-240. 2.Инструктивные материгшн по новой технологии изготовления форм для литья по выплавляемыгл моделям. Харьков, 1973, с. 36. 3.Авторское свидетельство СССР 764838, кл. В 22 С 9/12, 1976.

Авторы

Даты

1982-01-23—Публикация

1980-01-03—Подача