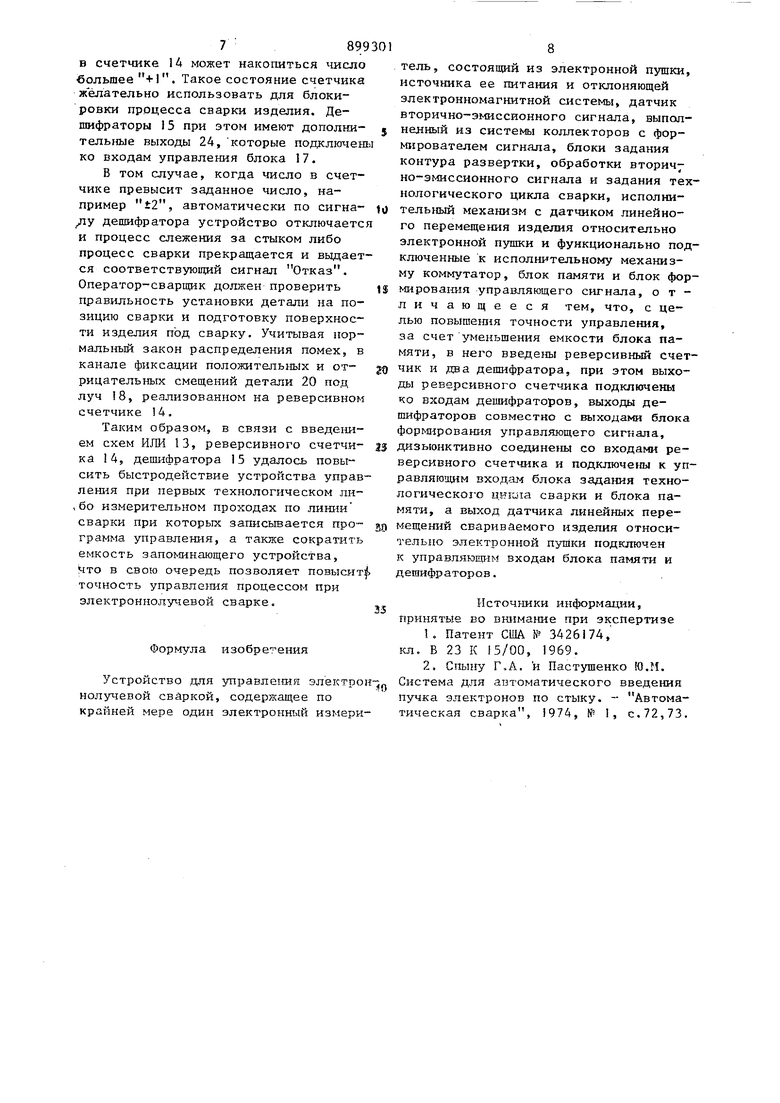

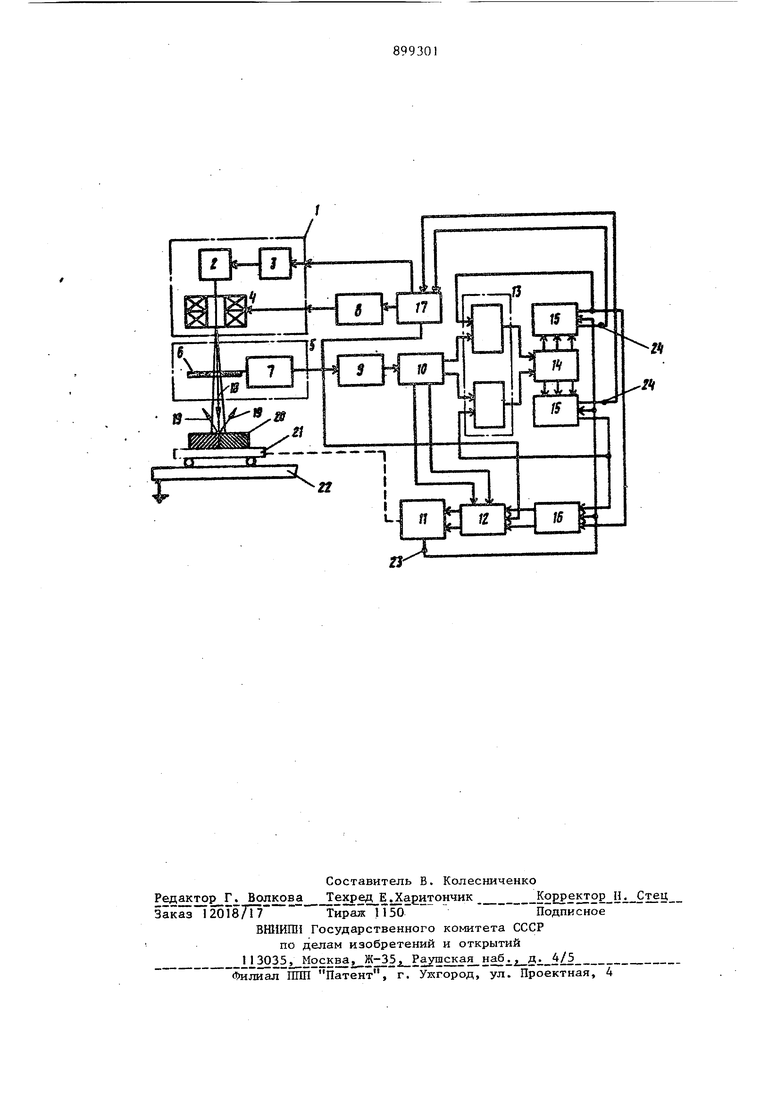

(54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЭЛЕКТРОННОЛУЧЕВОЙ СВАРКОЙ Изобретение относится к сварочно- му производству, в частности к устройствам для управления электроннолучевой сваркой. Известно устройство для управления электроннолучевой сваркой, содержащее по крайней мере один электронный излучатель, выполненньш из электронной пушки, источника ее питания и отклоняющей системы, датчик вторичноэмиссионного сигнала, выполненный из коллекторов с формирователем сигнала блоки задания контура развертки, обработки вторично-эмиссионного сигнала и задания технологического цикла сварки, исполнительньШ механизм пере мещения изделий относительно электронной пушки и функционального подключенного к исполнительному механизму коммутатор. Лсд воздействием магнитного поля отклоняющей системы электронш й луч излучателя в известном устройстве сканирует поверхность свариваемого из делия по контуру развертки пойерек стыка. Ось контура развертки совмещается со стыком с помор1ью исполнительного механизма. При пересечении электронным лучом стыка свариваемой детали модулируется поток вторичных электронов, а формирователь датчика вторично-эмиссионного сигнала формирует импульСы соответствующие пересечению электронным лучом стыка детали. Блсж обработки вторично-эмиссионного сигнала представляет собой временной дискриминатор, на выходе которого формируются знакопеременные импульсы. Эти импульсы преобразуются в блоке формирования управляющего сигнала в управляющее воздействие исполнительного механизма. После установки на стык электронного луча блок управления технологическим циклом задает режим работы сварочному излучателю, которьй осуществляет сварку изделия Clj. 389 Недостатком данного устройства яв ляется низкое качество его работы, обусловленное отсутствием в нем обратной связи между исполнительным ме ханизмом и блоками управления его ли нейными перемещениями. Известно также устройство, содержащее по крайней мере один электронный излучатель, вьтолненный из элект ронной пушки, источника ее питания и отклоняющей электро-магнитной системы, датчик вторично-эмиссионного сиг нала, выполненный из системы коллекторов с формирователем сигнала, блоки задания контура развертки, обрабо kH вторично-эмиссионного сигнала и задания технологического цикла сварки, исполнительньвЧ механизм и коммутатор, дополнительно снабжено датчиком линейной перемещению изделия относительно электронной пушки, и подключенными к управляющему входу коммутатора блоком памяти и блоком формирования управляющего сигнала. Известное устройство за счет внедения линейных перемеще шй изделий относительно электронной пуш ки, а также блока памяти и блока фор мирования управляющего сигнала, по зволяет осуществить обратную связь между испольштельным механизмом и бл ками управления его линейными перемещениямн, и за счет этого повысить точность его работы. В таких устройствах управления электроннолучевой сваркой емкость бл ка памяти определяется параметрами свариваемых стыков. С целью минимиза ции емкости блока памяти измереьшя траектории стыка проводят дискретно через промежутки X, определяемые раз решшрщей способностью датчика линейного перемещения, установленного в исполнительном механизме, который осуществляет взаимное перемещение электронного излучателя и свариваемо детали 2. Однако в реальных условиях сварки существует нестабильность разделки кромок, зазора, в зоне сканирования имеются различные пленки, снижающие отношения сигнал-помеха на датчике вторичной эмиссии. В этих условиях дискретность кван тования длины изделия снижает надежность слежения за стыком. Надежность слежения за стыком еще больше снижае ся если запись программы, (управляющи сигналов) осуществляется в процессе сварки. Для снижения вероятности срыва слежения необходимо повьшать быстродействие устройства, т.е. повышать ра:зрешающу1о способность датчика линейного перемещения и необоснованно увеличивать емкость запоминающего устройства блока памяти. Это усложняет устройство и обуславливает погрешности задания программы управления. Цель изобретения - повышение точности управления за счет уменьшения емкости блока памяти. Поставленная цель достигается тем, что в устройство для управления электроннолучевой сваркой, содержащее по крайней-мере один электронный излучатель, выполненный из электронной пушки, источника ее питания и отклоняющей электронномаг штной системы, датчик вторично-эмиссионного сигнала, выполненный из системы коллекторов с формирователем сигнала, блока задания контура развертки, обработки вторично-эмиссионного сигнала и задания технологического цикла сварки, исполнительный механизм с датчиком линейного перемещения изделия относительно электронной пушки и функционально подключенные к исполнительному механизму коммутатор, блок памяти и блок формирования управляющего сигнала, дополнительно введены реверсивный счетчик и два дешифратора, при этом выходы реверсивного счетчика подключены ко входам дешифраторов, выходы дешифраторов совместно с выходами блока формирования управляющего сигнала, дизьюнктивно соединены со входами реверсивного счетчика и подключены к управляющим входам блока задания техноЛогического цикла сварки и блока памяти, а выход датчика линейных перемещений свариваемого изделия относительно электронной пушки подключен к управляющим входам блока памяти и дешифраторов. На чертеже представлена функциональная схема устройства для управления электроннолЗуевой сваркой при изготовлении деталей с линейными стыками . Устройство содержит по крайней мере один электронный излучатель 1, имеющий электронную пушку 2., источник 3 ее питания, отклоняющую электромагнитную систему 4, и имеет датчик 5 вторично-эмиссионного сигнала. 5899 включающий систему коллекторов 6, подключенных к формирователю 7, блок 8 для задания контура развертки, блок 9 для обработки вторично-эмиссионного сигнала, блок 10 - формирователь управляклцего сигнала, исполнительный механизм включающий в себя датчик 11 линейного перемещения, коммутатор 12, выполняющие логическую операцию дизьвднкции схемы ИЛИ 13, реверсивный счетчик 14, дешифраторы 15 его состояния, запоминающее устройство 16 (блок памяти), блок 17 для задания технологического цикла сварки. На чертеже также показаны сформированный электрон- 15 ный луч 18, поток отраженных электронов 19, свариваемая деталь 20, установленная на тележке 21, которая перемещается относительно корпуса 22 электроннолучевой сварочной установки 23 - выход датчика линейного перемещения тележки 21, 24 - дополнительные выходы дешифраторов 15.

Устройство работает следую1щм об разом.

Электромагнитная пушка 2 под действием питающих напряжений источника 3 формирует луч 18 с пapaмeтpa ш, которые задает блок 17 дпя задания технологического цикла сварки,связан-30 ный с источником 3 электронного излучателя . Электронный луч 18 под действием магнитного поля системы 4, подключенный к блоку 8 дпя задания контура з$ развертки, сканирует поверхность детали 20. Стык детали 20 модулирует поток вторичных (отраженных) электронов 19. Поток 19 воспринимается датчиком З вторичных электронов. Система коллекторов 6 задает зону обзора поверхности детали 20, которая необходима дпя компенсации фоновой составляклдей пото ка электронов, возникающей внутри сва рочной установки при многократных отражениях либо при работедругих излучателей. Блок 9 обработки воспринимает нормированные сигналы формирователя 7 и формирует на выходе кодовые сигналы взаимного положения контура развертки в стыке. Блок 10 формирует управляющие сигналы на исполнительный меха низм 11, который совмещает середину зоны сканирования с серединой зазора в бтыке, перемещая тележку 21 с деталью 20 относительно луча 18. Вход блока 10 через коммутатор 12 связан

Учитывая нормальньп закон распределения помех и их влияния на форми, рование управляющего сигнала блоКом 10, на вход счетчика 14 поступают две взаимокомпенсирующие последовательности управляемых сигналов.

С выхода 23 исполнительного механизма 11 сигналы датчика линейного перемеще шя детали 20 осуществляют 1 со входом исполрштельного механизма 11 и через ИЛИ 13, реверсивный счетчик 14, дешифратор 15 - со входом блока 16 памяти, выкод которого также как и выход блока 10 подключен к информационному входу коммутатора 12. При уходе стыка изделия 20 от пятна нагрева луч 18, с частотой синхронизации блока В вырабатываются управляющие сигналы на выходе блока 10. Частота синхронизации выбрана таким образом, что исполнительный механизм 11 отрабатывает все возмущения. вызванные как смещением стыка от пятна нагрева, так и помехами, возникающими при приеме и обработке вторичноэмиссионного сигнала, а также нестабильностью параметров стьпса {раздел20 ки кромок). периодический опрос дешифраторов 15, рсуздествляющих контроль числа записанного в счетчик. Разрешающая способность датчика линейного перемещения исполнительного механизма 11 выбирается исходя из обеспечения заданной точности воспроизведения траектории стыка при ступенчатой аппроксимации. В соответствии с этим требованием, число зафиксированное в счетчике не может превысить числа +1, -1 унитарного кода. Информация унитарного кода счетчика 4 через дешифраторы 15 записывается в блок 16 памяти и через схемы ИЛИ 13 поступает на вычитание со счетчика 14. В случае, когда отсутствуют помехи, состояьше счетчика 14 после сигнала с выхода 23 исполнительного механизма 1 всегда будет нулевым. Нулевое состояние счетчика желательно использовать для контроля работы устройства. В том случае, когда изменения траектории стыка не согласованы с параметрами датчика исполнительнего механизма 11 (установка детали на позицию сварки проведена с большой погрешностью), либо при управле- нии действует большой уровень помех.

7 899

в счетчике 14 может накопиться шсло большее +|. Такое состояние счетчика жёлательно использовать для блокировки процесса сварки изделия. Дешифраторы 15 при этом имеют дополнительные выходы 24, которые подключены ко входам управления блока 17.

В том случае, когда число в счетчике превысит заданное число, например t2, автоматически по сигна/ly дешифратора устройство отключаетс и процесс слежения за стыком либо процесс сварки прекращается и выдается соответствующий сигнал Отказ. Оператор-сварщик должен проверить правильность установки детали на позицию сварки и подготовку поверхности изделия под сварку. Учитывая нормаль П)й закон распределения помех, в канале фиксации положительных и отрицательных смещений детали 20 под луч 18, реализованном на реверсивном счетчике 14.

Таким образом, в связи с введением схем ИЛИ 13, реверсивного счетчика 14, дешифратора 15 удалось повысить быстродействие устройства управлен1-1я при первых технологическом ли,бо измерительном проходах по линии сварки при которых записьшается программа управления, а также сократить емкость запоминающего устройства. Что в свою очередь позволяет повысит точность управлегшя процессом при электроннолучевой сварке.

Формула изобретения

Устройство для управлегшя электроннолучевой сваркой, содержащее по крайней мере один электронный измери8

тель, состоящий из электронной пушки, источника ее питания и отклоняющей электронномагнитной системы, датчик втopичнo-э шccиoннoгo сигнала, выпапнелный из системы коллекторов с формирователем сигнала, блоки задания контура развертки, обработки вторич7 но-эмиссионного сигнала и задания технологического цикла сварки, исполнительный механизм с датчиком линейного перемещения изделия относительно электронной пушки и функционально подключенные к исполнительному механизму коммутатор, блок памяти и блок формирования управляющего сигнала, отличающееся тем, что, с целью повышения точности управления, за счет утченьщения емкости блока памяти, в него введены реверсивный счетчик н даа дешифратора, при этом выходы реверсивного счетчика подключены ко входам дешифраторов, выходы дешифраторов совместно с выходами блока формирования управляющего сигнала, дизъюнктивно соединены со входами реверсивного счетчика и подключены к управляюлу м входам блока задания технологическо1О цншта сварки и блока памяти, а выход датчика линейных перемещений свариваемого изделия относительно электронной пушки подключен к управляюЕЩм входам блока памяти и дешифраторов.

Источ шки информации, принятые во вкима}ше при экспертизе

1.Патент США № 3426174, кл. В 23 К 15/00, 1969.

2. Г.А. и Пастушенко Ю.М. Система для автоматического введения пучка электронов по стыку. - Автоматическая сварка, 1974, № I, с.72,73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом электронно-лучевой сварки | 1978 |

|

SU1337218A1 |

| Способ визуализации стыка и шва при сварке электронным пучком и устройство для его осуществления | 1987 |

|

SU1496960A1 |

| Устройство для управления электронно-лучевой сваркой | 1978 |

|

SU945850A1 |

| Устройство для электронно-лучевой сварки | 1987 |

|

SU1488100A1 |

| Устройство для управления электронно-лучевой сваркой | 1976 |

|

SU947818A1 |

| Способ слежения за стыком при электронно-лучевой сварке | 1982 |

|

SU1053399A1 |

| Устройство для сварки | 1988 |

|

SU1590284A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1991 |

|

RU2027567C1 |

| Способ контроля распределения мощности пучка электронов электронно-лучевой пушки и устройство для его осуществления | 1986 |

|

SU1588521A1 |

| Устройство для автоматического слежения за стыком | 1982 |

|

SU1049217A2 |

Авторы

Даты

1982-01-23—Публикация

1980-05-20—Подача