(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТЕШОСТАБИЛИЗИРУЮЩЕГО КОРПУСА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ СО СКВОЗНЫМ ТРУБЧАТЫМ КАНАЛОМ | 1998 |

|

RU2157290C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ ДЛЯ ШАРОВЫХ КРАНОВ | 2021 |

|

RU2757334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНОМ | 2015 |

|

RU2601364C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2014 |

|

RU2556846C1 |

I

Изобретение отаосится к о аботке метал- лов давлением, в частности к способам изготовления термостабнлизирующего кортуса.

Известен способ изготовления термостабилизируюшего корпуса, включающий размеще-, ние терморегулирумщего элемента в предварительно изготовленной оболочке 1J.

Недостатком известного способа является низкое качество готового изделия.

Цель изобретения - повышение качества готового изделия.

Указанная цель достигается согласно способу изготовления термостабшшзирующего корпуса, включающем размещение терморегупирующего элемента в предаарнтельно изготовленной оболочке, оболочку изготавливают путем вальиовки листовой плакированной заготовки, сварки стыка и (жончателыюй формовки оболочки, а терморегулирующяй элемент выполняют в виде змеевнковрго канала, ц дварнтельной формсжкой его одновременно с плакнрованием листовой заготовки н| окончательной его формовкой путем иодачи

жидкости под давлением в полость змеевикового канала.

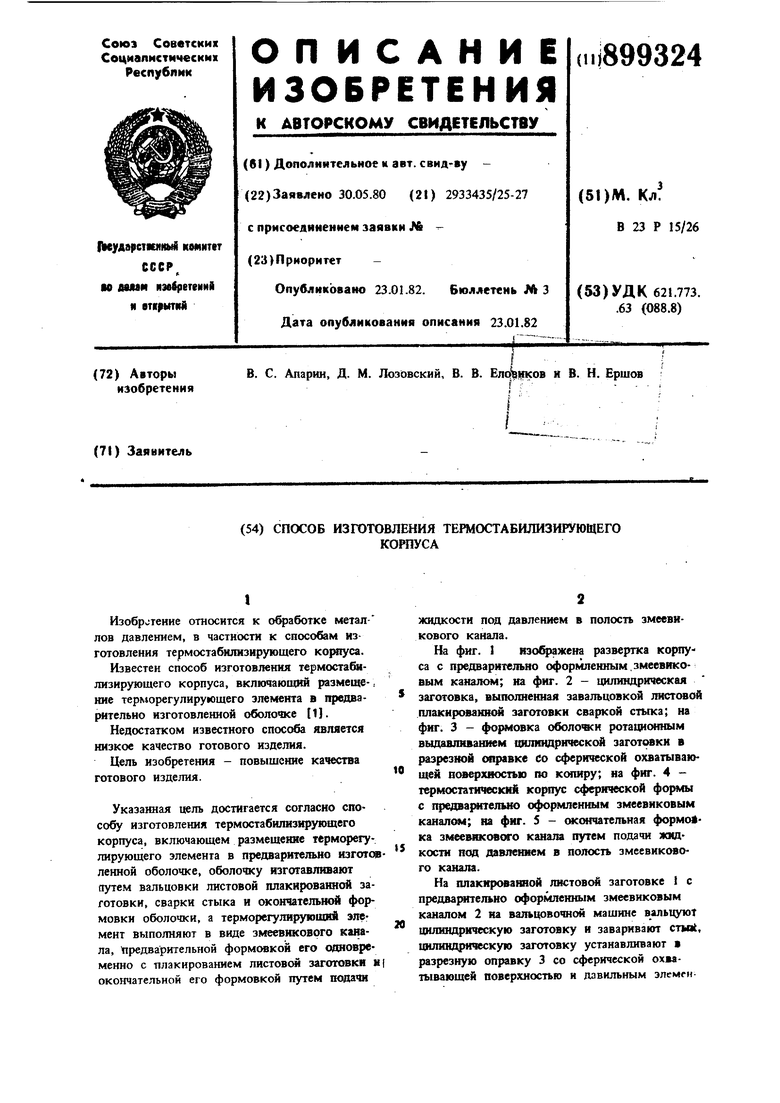

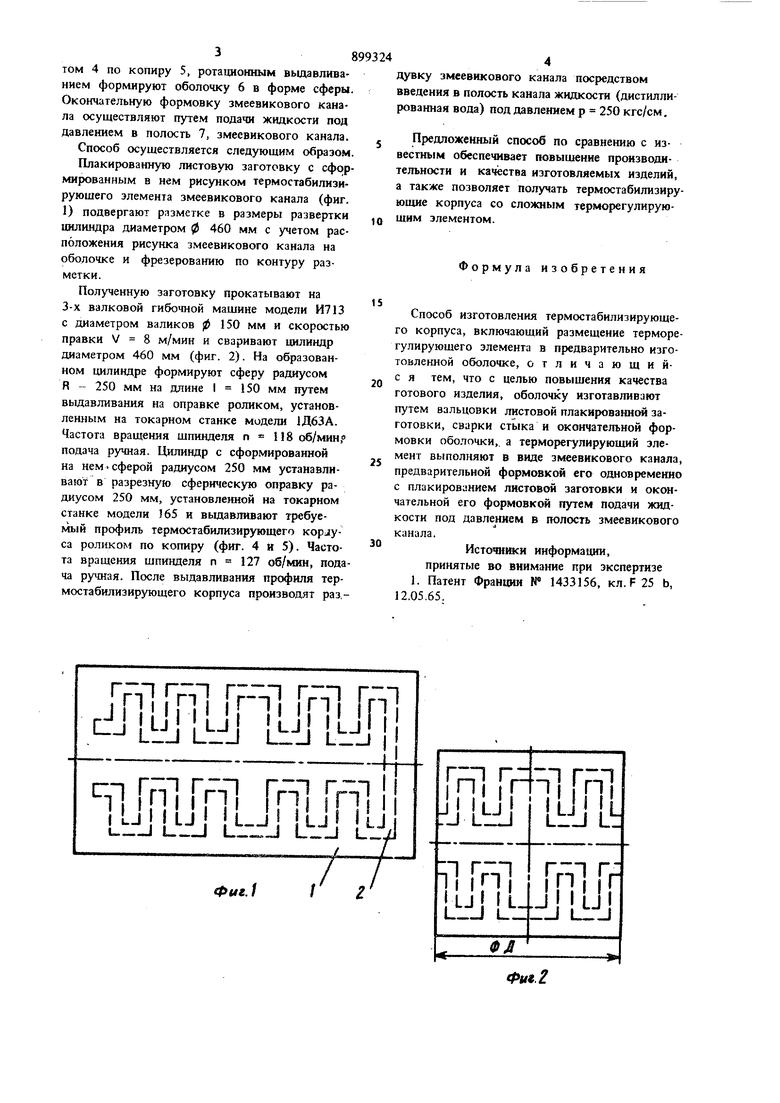

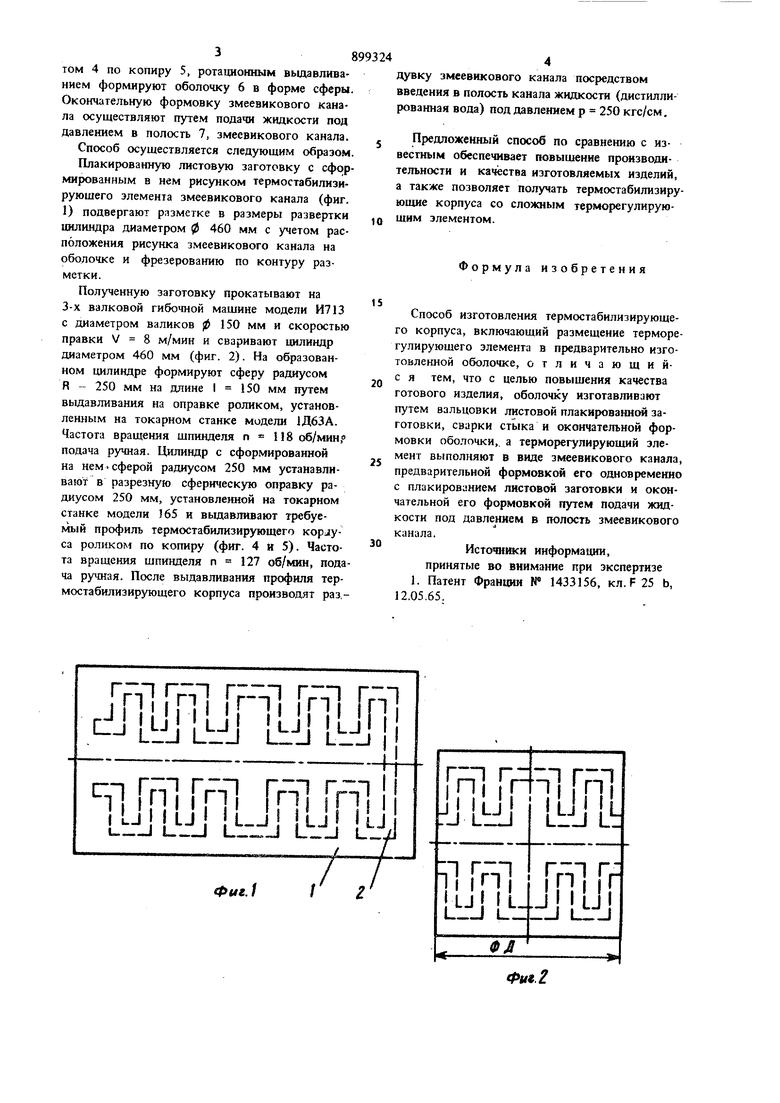

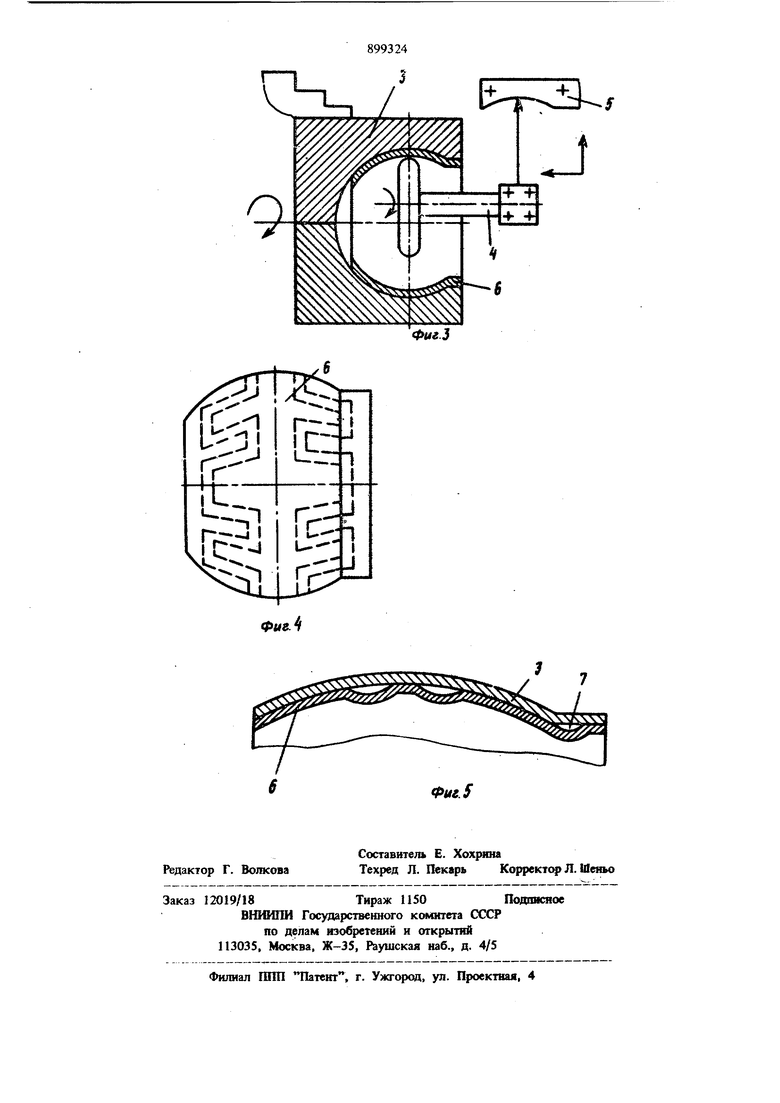

На фиг. 1 яэо ажена развертка корпу са с предварительно оформленным,змеевиковым каналом; на фиг. 2 - цилиндрическая заготовка, выполненная завальцовкой листсшой плакированной заготовки сваркой стыка; на фиг. 3 - формовка оболофси ротационным выдавливанием шипшдрическЫ заготовки в разрезной оправке со сферической охватываю щей поверхностью по ксишру; на фиг. 4 термостатический корпус сферической формы с щ едва{жтелыю оформленным змеевнковым каналсм; на фиг. 5 - окончательная формовка змеевюсового каялт путем подачи жидкости пол давлением в полость змеевикового канала.

На плакированной листовой заготовке I с предва1япельио оформленным змеевнковым каналом 2 на вальцовочной машине вальцуют цилиндрическую заготовку и заваривают CTiot, цилиндрическую заготовку устанавливают в разрезную оправку 3 со сферической охватывающей поверхностью и давильным элемги 38 том 4 по копиру 5, ротационным выдавливанием формируют оболочку 6 в форме сферы. Окончательную формовку змеевикового канала осуществляют путем подачи жидкости под давлением в полость 7, змеевнкового канала. Способ осуществляется следующим образом Плакированную листовую заготовку с сфор мированным в нем рисунком термостабилизируюшего элемента змеевикового канала (фиг. 1) подвергают разметке в размеры развертки цилиндра диаметром (ZS 460 мм с учетом расположения рисунка змеевикового канала на оболочке и фрезерованию по контуру разметки. Полученную заготовку прокатывают на 3-х валковой гибочной машине модели И713 с диаметром валиков ф 150 мм и скоростью правки V 8 м/мин и сваривают цилиндр диаметром 460 мм (фиг. 2). На образованном цилиндре формируют сферу радиусом R - 250 мм на длине I 150 мм путем выдавливания на оправке роликом, установленным на токарном станке модели 1Д63А. Частота вращения шпинделя п 118 об/минр подача ручная. Цилиндр с сформированной на нем сферой радиусом 250 мм устанавливают в разрезную сферическую оправку радиусом 250 мм, установленной на токарном станке модели J65 и вьздавливают требуемый профиль термостабилизирующего корлуса poликo по копиру (фиг. 4 и 5). Частота вращения шпинделя п 127 об/мин, пода ча ручная. После выдавливания профиля термостабилизирующего корпуса производят раз,дувку змеевикового канала посредством введения в полость канала жидкости (дистиллированная вода) под давлением р 250 кгс/см, Предложенный способ по сравнению с известным обеспечивает повышение производительности и качества изготовляемых изделий, а также позволяет получать термостабилизирующие корпуса со сложным терморегулирующим элементом. Формула изобретения Способ изготовления термостабилизирующего корпуса, включающий размещение терморегулирующего элемента в предварительно изготовленной оболочке, отличающийс я тем, что с целью повышения качества готового изделия, оболочку изготавливают путем вальцовки листовой плакированной заготовки, сварки стыка и окончательной формовки оболочки, а терморегулирующий элемент выполняют в виде змеевикового канала, предварительной формовкой его одновременно с плакированием листовой заготовки и окончательной его формовкот путем подачи жидкости под давлением в полость змеевикового канала. Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 1433156, кл. F 25 Ь, 12.05.65.

Авторы

Даты

1982-01-23—Публикация

1980-05-30—Подача