(54) СПОСОБ СКЛЕИВА 1ИЯ ПАРКЕТНЫХ ЩИТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления щитового паркета | 1989 |

|

SU1717357A1 |

| Способ изготовления паркетных щитов | 1991 |

|

SU1795042A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРКЕТНЫХ ЩИТОВ | 1994 |

|

RU2074935C1 |

| СПОСОБ СБОРКИ ДЕРЕВЯННЫХ ЭЛЕМЕНТОВ НА ОСНОВАНИИ | 1992 |

|

RU2049880C1 |

| ПАРКЕТНЫЙ ЩИТ И СПОСОБ НАСТИЛА ПАРКЕТНЫХ ЩИТОВ | 1994 |

|

RU2053337C1 |

| Способ склеивания древесины и древесных материалов | 1989 |

|

SU1654323A1 |

| СПОСОБ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2189320C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО ЩИТА С ТОРЦЕВЫМ И ТОРЦОВО-ТАНГЕНЦИАЛЬНЫМ НАПРАВЛЕНИЕМ ВОЛОКОН | 1991 |

|

RU2034700C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩИТОВОГО ПАРКЕТА | 1973 |

|

SU372063A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2231442C2 |

I

Изобретение относится к деревообрабатывающей промышленности, в частности к производству паркетных щитов.

Известен способ изготовления паркетных щитов, включающий подготовку элементов щита, нанесение клея, формирование лицевого слоя, прессование и выдержку 1.

Известен также способ склеивания паркетных щитов, включающий нанесение связующего на основание, укладку на него лицевого слоя и выдержку 2.

Недостатком известных способов склеивания паркетных щитов является низкая производительность.

Цель изобретения - повышение производительности.

Цель достигается тем, что согласно способу после укладки лицевого слоя осуществляют подарессовку основания и лицевого слоя под давлением 0,01-0,02 МПа в течение 5-30 с, а затем паркетный щит выдерживают без давления до полного отверждения связующего.

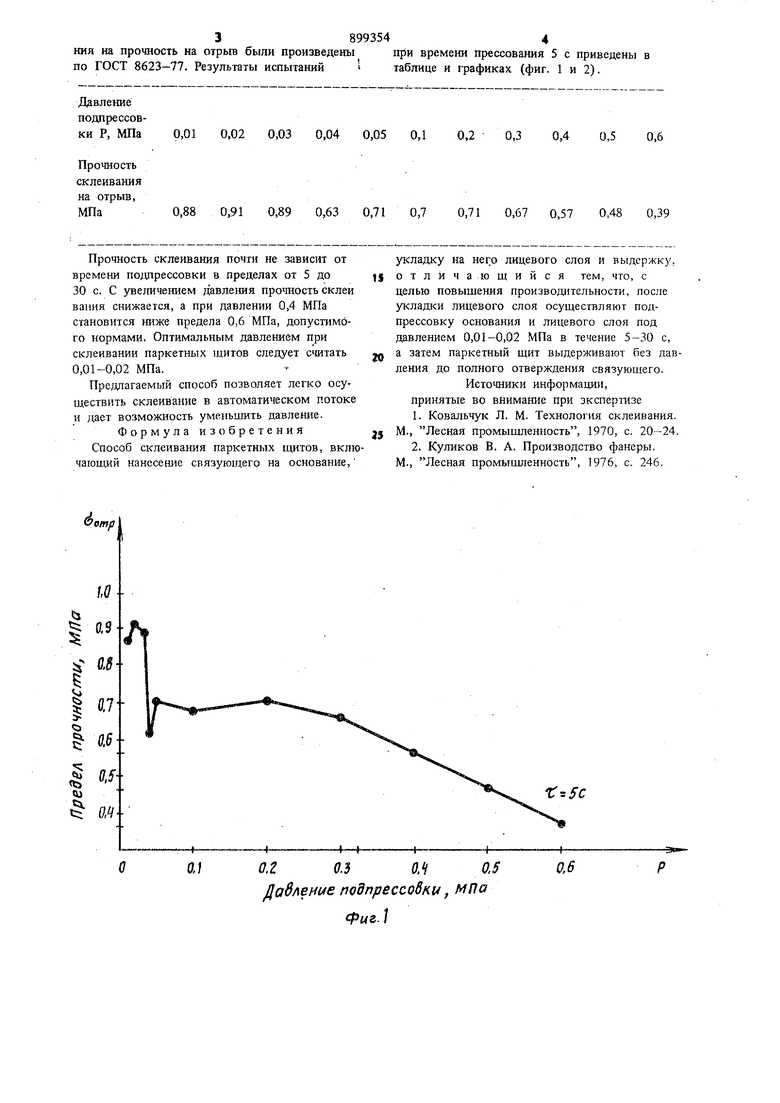

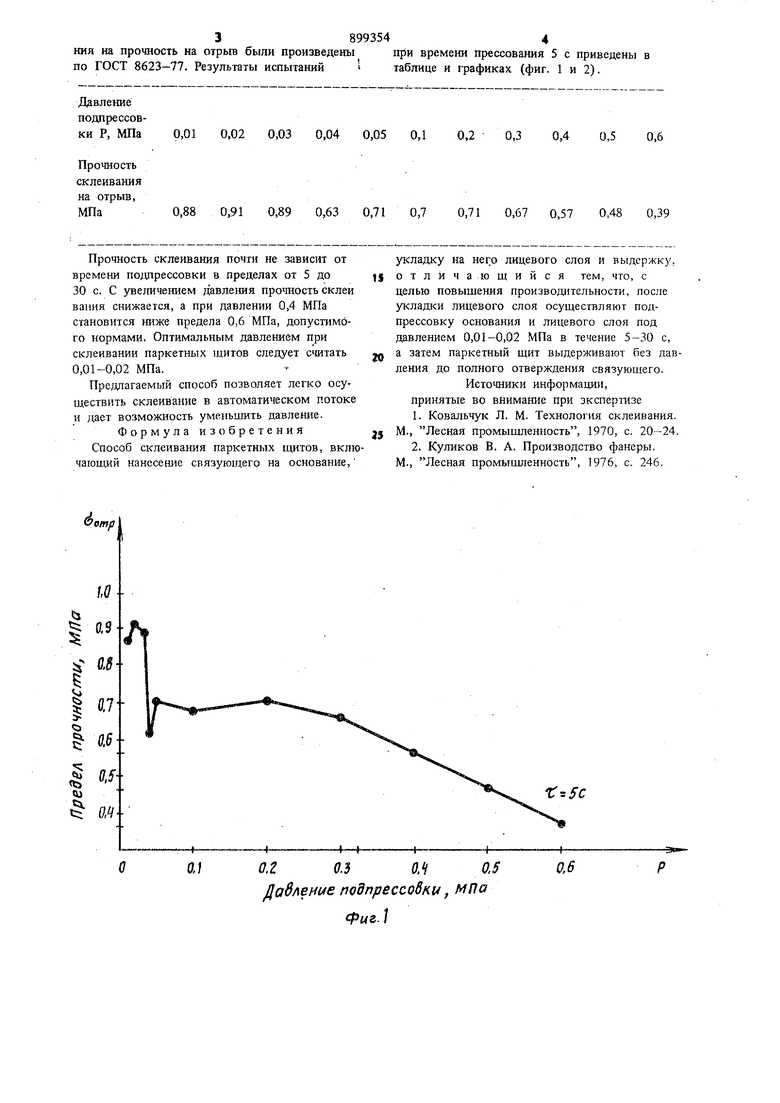

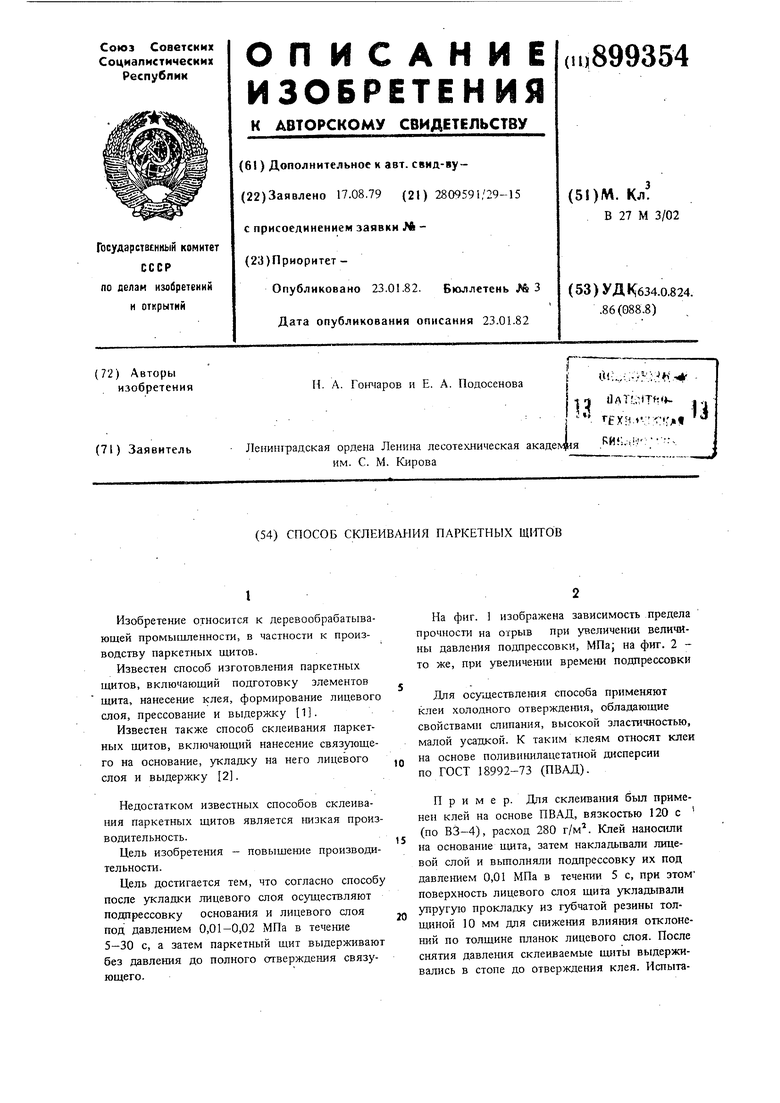

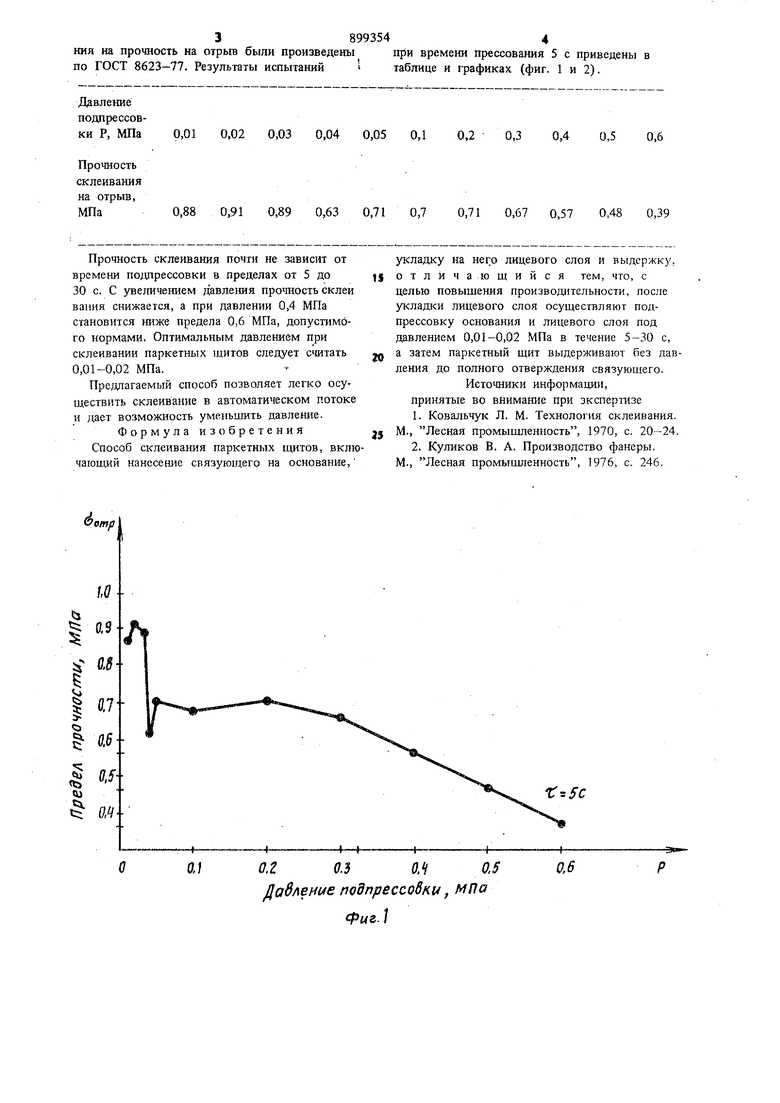

На фиг. 1 изображена зависимость предела прочности на отрыв при увеличении величины давления подпрессовки, МПа; на фит. 2 то же, при увеличении времени подпрессовки

Для осуществления способа применяют клеи холодного отверждения, обладающие свойствами слипания, высокой эластичностью, малой усадкой. К таким клеям относят клеи на основе поливинилацетатной ш сперсии по ГОСТ 18992-73 (ПВАД).

Пример. Для склеивания был применен клей на основе ПВАД, вязкостью 120 с (по ВЗ-4), расход 280 г/м. Клей наиоаши на основание шлта, затем накладывали лицевой слой и вьшолняли подпрессовку их под давлением 0,01 МПа в течении 5 с, при этом поверхность лицевого слоя щита укладывали упругую прокладку из губчатой резины толщиной 10 мм для сш1жения влияния отклонений по толщине планок лицевого слоя. После снятия давления склеиваемые щиты выдерживались в стопе до отверждения клея. Испыта38993544

ния на прочность на отрыв были произведеныпри BpcMeiw npeccoBaiuiH 5 с приведены в

-т , г. ... таблице и графиках (фиг. 1 и 2).

по гост 8623-77. Результаты испытаний Давление подпрессов0,01 0,02 0,03 0,04 0,05 ки Р, МПа Прочность склеивания на отрыв, МПа 0,88 0,91 0,89 0.63 0,71

Прочность склеивания почти не зависит от времени поддрессовки в пределах от 5 до

30 с. С уве;шчением г авлеютя прочность склей вания снижается, а при давлении 0,4 МПа становится ниже предела 0,6 МПа, допустимого нормами. Оптимальным давлением при склеивании паркетных щитов следует сштать 0,01-0,02 МПа.

Предлагаемый способ позволяет легко осуществить склеивание в автоматическом потоке и дает возможность уменьшить давление.

Формула изобретения

Способ склеивания паркетных щитов, включаюищй нанесение связуюидего на основание,

укладку на него лидевого слоя и выдержку, отличающийся тем, что, с целью повышения производительности, после укладки лидевого слоя осуществляют подпрессовку основания и лицевого слоя под давлением 0,01-0,02 МПа в течение 5-30 с, а затем паркетный щит выдерживают без давления до полного отверждения связующего.

Источники информации, принятые во внимание при экспертизе

I

: u 1«

|ai

f ufffM9f

fOIS2ff

Время noSnpeccaSitift С

Зв

2S

Фие.2

Авторы

Даты

1982-01-23—Публикация

1979-08-17—Подача