(5) СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНЕЗЕМИСТЫХИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного гранулированного заполнителя для бетона из отходов металлургической промышленности | 2023 |

|

RU2804075C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2014 |

|

RU2572429C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТЕНОВЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303015C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| Способ получения зольного гравия | 1981 |

|

SU992480A1 |

| Способ изготовления легкого композиционного заполнителя для бетонов | 2017 |

|

RU2660970C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2490225C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОГО КОМПОЗИЦИОННОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2017 |

|

RU2660971C1 |

1

Изобретение относится к строитель , ству и может быть использовано при изготовлении строительных материалов на основе-искусственных кремнеземистых заполни.телей.

Наиболее близким к предложенному является способ изготовления кремнет земистых изделий путем увлажнения смеси компонентов водой, насыщенной углекислым газом с концентрацией 0,10,, формования изделий и твердения их 1.

Недостатками известного способа является то, что концентрация углекислого газа в воде для увлажнения смеси 0,1-0,%, является недостаточной для обеспечения эффекта схватывания сырьевой смеси при формовании гранул. При этом прочность сырцовых гранул недостаточна.

Цель изобретения - сокращение сроков схватывания сырьевой смеси и увеличение прочности сформованных сырцовых гранул.

Цель достигается тем, что, соглас.но способу изготовления кремнеземистых изделий, преимущественно заполнителя для бетона, путем увлажнения смеси компонентов водой, насыщенной углекислым газом, формования изделий и твердения их, смесь компонентов увлажняют водой, насыщенной углекислым газом с концентрацией его 1,1-1,0 г/л.

10

Увеличение концентрации СС в воде более 1 г/л не оказьГвает существенного влияния на свойства гравия, так как С02. начинает выделяться из смеси, не вступив в реакцию с Са(ОН),.

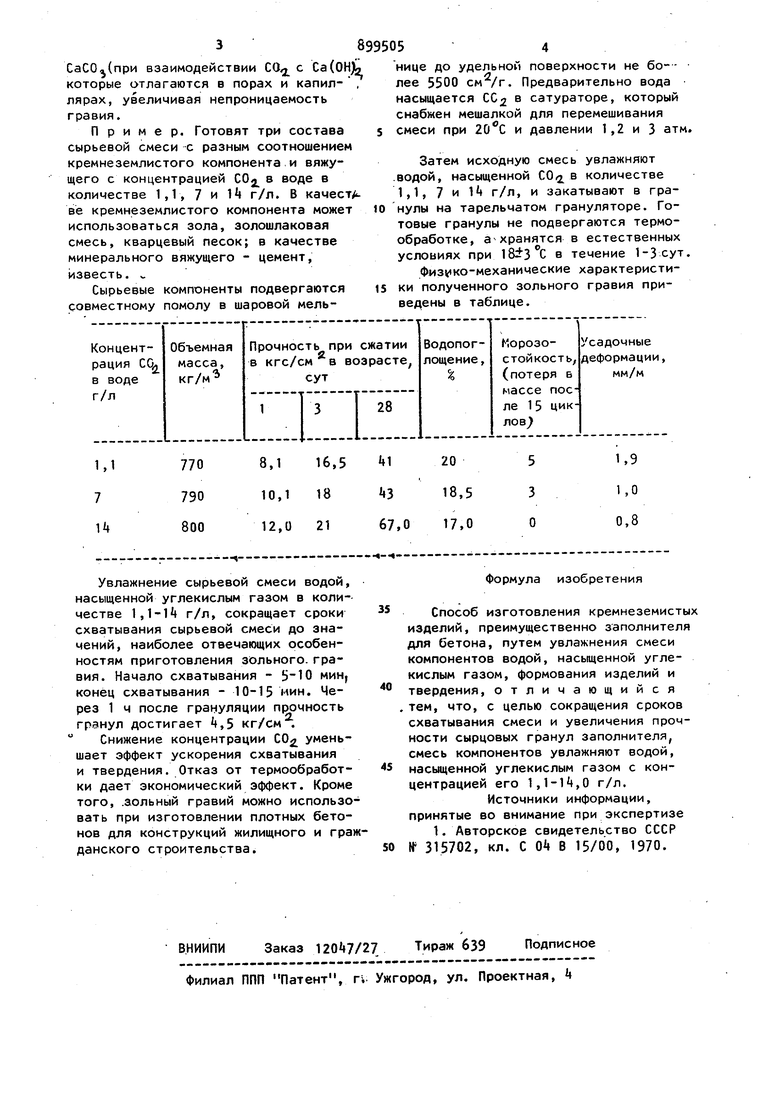

15 Концентрация С02 в воде менее 1,1 г/л также не оказывает существенного влияния на свойства гравия и поэтому является нецелесообразной. Улучшение свойств гравия объясняется-более ак20тивными процессами гидролиза и гид,- . ратации вяжущих, протекающими при затворении сырьевой смеси водой, насыщенной COi, и также образованием 3 СаСО(при взаимодействии CQ с Са(ОН которые отлагаются в порах и капиллярах, увеличивая непроницаемость гравия. Пример. Готовят три состава сырьевой смеси с разным соотношением кремнеземлистого компонента и вяжущего с концентрацией СО в воде в количестве 1,1, 7 и 1 г/л. В качест ве кремнеземлистого компонента может использоваться зола, золошлаковая смесь, кварцевый песок; в качестве минерального вяжущего - цемент, известь. Сырьевые компоненты подвергаются совместному помолу в шаровой мельУвлажнение сырьевой смеси водой, насыщенной углекислым газом в количестве I,- г/л, сокращает сроки схватывания сырьевой смеси до значений, наиболее отвечающих особенностям приготовления зольного, гравия. Начало схватывания - мин, конец схватывания - 10-15 иин. Через 1 ч после грануляции прочность гранул достигает k,S кг/см . Снижение концентрации СО уменьшает эффект ускорения схватывания и твердения. Отказ от термообработки дает экономический эффект. Кроме того, .зольный гравий можно использо вать при изготовлении плотных бетонов для конструкций жилищного и гра данского строительства. 5 нице до удельной поверхности не бо-лее 5500 см /г. Предварительно вода насыщается СС2 в сатураторе, который снабжен мешалкой для перемешивания смеси при и давлении 1,2 и 3 атм. Затем исходную смесь увлажняют водой, насыщенной С0,2 в количестве 1,1, 7 и 1 г/л, и закатывают в гранулы на тарельчатом грануляторе. Готовые гранулы не подвергаются термообработке, а хранятся в естественных условиях при в течение 1-Зсут. Физ 1ко-механические характеристики полученного зольного гравия приведены в таблице. Формула изобретения Способ изготовления кремнеземистых изделий, преимущественно заполнителя для бетона, путем увлажнения смеси компонентов водой, насыщенной углекислым газом, формования изделий и твердения, отличающийся тем, что, с целью сокращения сроков схватывания смеси и увеличения прочности сырцовых гранул заполнителя, смесь компонентов увлажняют водой, насыщенной углекислым газом с концентрацией его 1,1-14,0 г/л. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 315702, кл. С Ok В 15/00, 1970.

Авторы

Даты

1982-01-23—Публикация

1979-03-15—Подача