Изобретение относится технологиям производства пористых заполнителей конструкционного назначения на основе техногенного сырья и рекомендуется для крупномасштабной переработки наиболее распространенного вида отходов теплоэнергетики в виде кислых и ультракислых зол.

Известен способ получения безобжигового зольного гравия, (БЗГ), на основе кислой золы ТЭС, 20% цемента и добавок, включающий дозирование компонентов, их увлажнение и перемешивание с последующей грануляцией и пропаривания гранул для ускорения их твердения (Ицкович С.М., Чумаков Л.Д., Баженов Ю.М. Технология заполнителей бетона. Учеб. для строит. вузов. - М.: Высш. Шк., 1991. с. 224) [1]. Недостатком указанного способа является низкая прочность продукции - не более 3 МПа, длительный технологический цикл - не менее 8 часов, обусловленный необходимостью в дорогостоящем пропаривании. Повышение доли цемента в составе БЗГ свыше 20% исключает рентабельность его производства. Кроме того, в процессе пропаривания гранулы образуют конгломераты, т.е. переходят из сыпучего состояния в твердое - в виде отдельных кусков, нуждающихся в измельчении.

Известен способ получения БЗГ, принятый за прототип, в котором в дополнении к операциям, указанным выше, на первой стадии способа приготовляют известково-зольное вяжущее с использованием в качестве вяжущего негашеной извести, золы и гипса - сульфатного активизатора твердения золоизвестковой смеси, причем примерно половина золы участвует в процесс твердения как вяжущее (Мичкарева В.И., Спектор М.Д., Кайзер А.А. и др. Пористые безобжиговые заполнители для легкого бетона из пылевидных зол электростанций // Строительные материалы, 1964, №11, с. 34-35) [2]. Недостатком указанного способа является низкая прочность БЗГ<2,5 МПа, а также необходимость в длительной, не менее 16 часов, термообработке золоизвесткового вяжущего, что значительно удлиняет продолжительность технологического цикла и предельно повышает затраты на термообработку.

Задачей изобретения является ускорение твердения безобжигового зольного гравия и повышение его прочности.

Указанная задача решается способом получения безобжигового зольного гравия на основе кислой золы ТЭС, негашеной извести и добавок, включающим приготовление вяжущего на основе негашеной извести, дозирование компонентов, их увлажнение и перемешивание с последующей грануляцией и твердением гранул, отличающимся тем, что известь предварительно гасят водой до консистенции с расплывом «лепешки» по Суттарду 20-22 см, а полученную суспензию подвергают гидромеханической активации в роторном активаторе со скоростью оборотов более 1000 мин-1 с последующим увлажнением активированной суспензией смеси золы и добавок, причем в процессе грануляции на тарель гранулятора отдельно подают минеральную крошку с размером частиц 1-3 мм, а сырцовые гранулы после тарельчатого гранулятора поступают в уплотнитель - наклонный вращающийся барабан с гофрированной внутренней поверхностью, в котором гранулы последовательно опудривают вначале пластификатором, потом цементом, а затем подсушивают.

Проверку заявляемого способа осуществляли с использованием в качестве сырья золы-уноса Рефтинской ГРЭС, негашеной извести с содержанием CaOакт>90%, активизаторов твердения - щелочного - отхода производства алюминия и сульфатного - отхода производства фтористых солей. Кроме того, использовали пластификаторы, ЛСТ и С-3, также портландцемент М400Д0 и глиноземистый цемент М400. Грануляцию смеси осуществляли в лабораторном тарельчатом грануляторе с диаметром чаши 0,6 м и ее наклоном 50°. В качестве «затравки» зародышей гранул применяли крошку известняка размером зерен 1,2-2,5 мм и ее аналог - отход асбестового производства.

Исходные материалы, исключая известь, тщательно перемешивали, известь затворяли многократным количеством воды и подвергали гидромеханической активации посредством устройства, включающего емкость - вертикальный цилиндр, и привод в виде сверлильной машины с числом оборотов n-1000-1, в которое вставляли металлический стержень, установленный в центр емкости и имеющий на конце лопасти, поперечные вращению.

Активированной суспензией посредством пульверизатора увлажняли смесь сухих компонентов на тарели гранулятора. Полученные гранулы размером 10-12 мм уплотняли непосредственно на тарели вводом пластификатора с последующим опудриванием уплотненного продукта цементом. Подогрев гранул имитировали 5-минутным подогревом порции гранул в разогретом до 70°C сушильном шкафу, при этом точечная прочность гранулы возросла с 1,2 до 1,35 кгс.

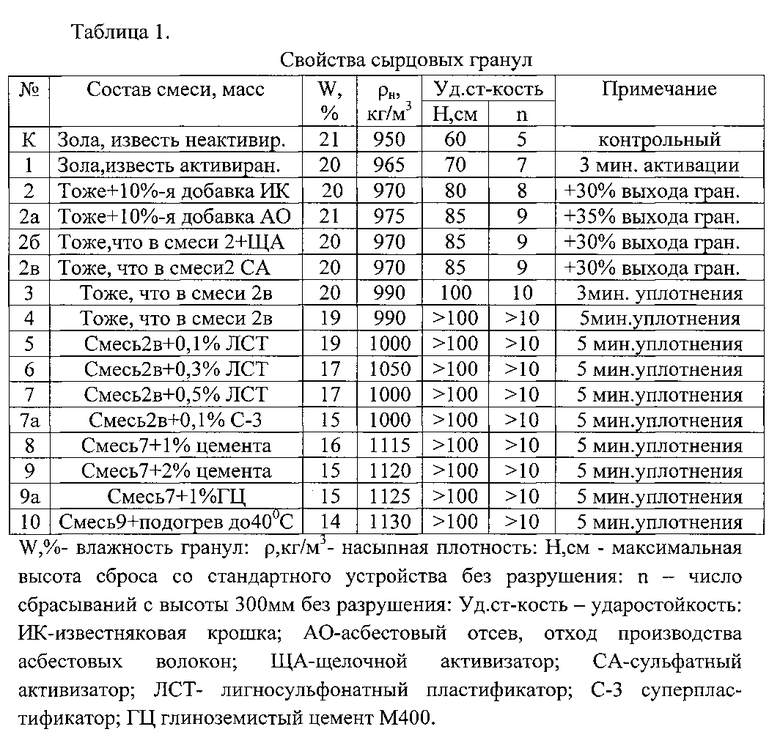

В табл. 1 приведены технические свойства сырцовых гранул. Далее гранулы твердели в эксикаторе в нормальных условиях, т.е. при температуре 18+2°C. Их технические свойства оценивали по ГОСТ 9758-86.

Из представленного в табл. 1 следует, что применение активации повышает плотность и прочность гранул, а введение в смесь известняковой затравки повышает на 30%, в сравнении с контрольным составом, выход товарной фракции 10-12 мм. Размер зерен в минеральных затравках составлял 1,2-2,5 мм, что соответствует стандартной фракции крупности крупного песка в бетоне. Включение в состав смеси щелочного и сульфатного активизаторов не ухудшает прочности сырцовых гранул и БЗГ, полученного на их основе.

Повышению ударной прочности гранул до предельных стандартных значений, равных по высоте сброса Н>100 см и числу сбросов n>10, способствует 3-5-минутная выдержка гранул на грануляторе в целях уплотнения ее структуры, составы 3 и 4.

Следует ожидать, что в условиях производства уровень указанного уплотнения возрастет еще выше вследствие увеличения высоты слоя гранул, участвующих в динамическом процессе окатывания, т.е. усилится давление гравитации на гранулы, находящиеся на текущий момент в нижней точке «гофры». Под «гофрой» следует понимать поперечное сечение, имеющее профиль полукруга.

Процесс уплотнения гранул в гофре имитировали, помещая порцию гранул в пластиковом цилиндре на 5 минут на привод лабораторной валковой мельницы. Очевидно, что в наклонном уплотнительном устройстве, имеющем полигофрированное продольное сечение, длительность пребывания материала в сравнении с вариантом прямоугольного (гладкого) сечения должна быть значительно выше.

Введение добавки пластификаторов ЛСТ и С-3 от 0,1 до 0,3% также способствует уплотнению макроструктуры гранул - составы 4-7а. Однако пластификаторы обычно замедляют твердение вяжущего, образуя на поверхности его частиц экран, замедляющий водообмен, что, в свою очередь, тормозит гидратацию вяжущего. Поэтому добавка пластификатора свыше 0,3% нецелесообразна, что подтверждается тем, что увеличение добавки ЛСТ с 0,3%, состав 6, до 0,5,% состав 7, никак не повлияло на свойства сырцовых гранул, но при этом понизило плотность гранул состава 7 в сравнении с составом 6.

Опудривание гранул цементами, составы и их подсушка предотвращают агрегирование гранул в комки при их твердении в штабеле или силосе. Можно ожидать, что присутствие цемента в поверхностном слое гранулы обеспечит формирование упрочненной, по сравнению с ее ядром, скорлупы. Как известно, в сферических телах, например в яйце, такая оболочка обеспечивает максимум прочности тела.

Таким образом, как это следует из табл. 1, вначале гашение извести, а затем ее гидромеханическая активация обеспечивают уплотнение физической структуры сырцовых гранул, а подача минеральной крошки на тарель гранулятора ускоряет процесс получения гранул нужного размера. В последующем дополнительному уплотнению гранул способствует их опудривание пластификатором, а последующее за этим опудривание цементом в сочетании с подсушкой гранул исключает слипание гранул в комки.

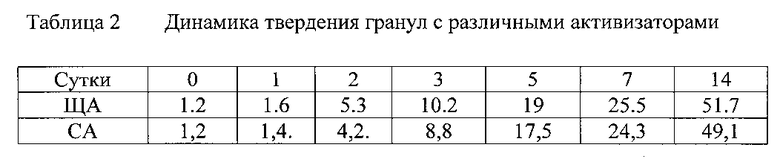

В табл. 2 сравнивается динамика твердения гранул на щелочном и сульфатном активаторах.

Из данных таблицы следует, что по истечении 1-х суток процесс твердения БЗГ существенно ускоряется. После двух недель твердения прочность гранул возрастает почти 50-ти кратно. Столь высокий темп роста можно объяснить интенсивным массообменом между золой и известью, катализатором которого являются активизаторы. В сравнении с сульфатным щелочной активизатор обеспечивает более быстрое твердение БЗГ.

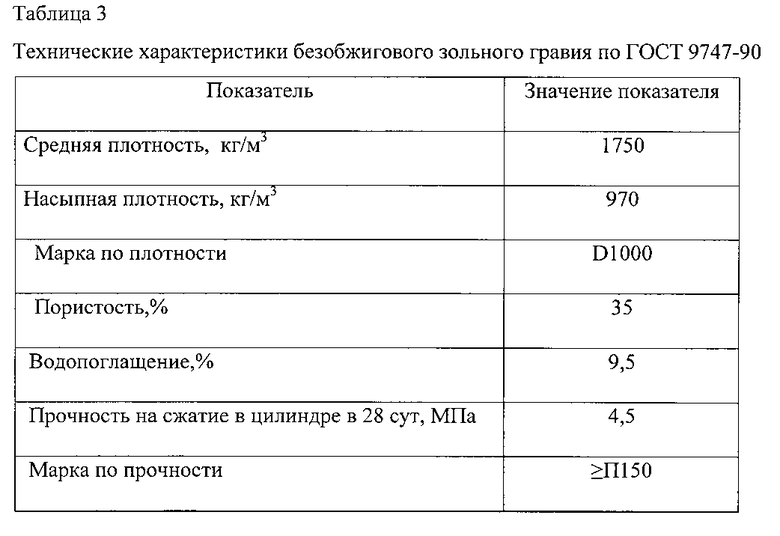

В табл. 3 приведены технические характеристики партии безобжигового зольного гравия, полученные по заявляемому способу после 14 суток нормального твердения определенные в соответствии с ГОСТ 9747-90. Заполнители пористый искусственные.

В соответствии с ГОСТ 9747-90 пористый заполнитель указанной выше марки прочности рекомендуется для получения класса бетона не ниже В22,5.

Таким образом, посредством гашения извести водой и гидрохимической активации ее продуктов в виде водной суспензии заданной консистенции, обеспечивающей при смешении с золой и добавками гранулируемость смеси, с последующей подачей на тарель гранулятора затравки в виде минеральной крошки заданного размера, с последующим постадийным уплотнением физической структуры полученных сырцовых гранул, а затем их быстрого твердения, которое достигается воздействием на золоизвестковое вяжущее щелочного или сульфатного активизатора, обеспечивается технический результат заявляемого способа, заключающийся в ускоренном твердении безобжигового зольного гравия и повышении его прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2016 |

|

RU2651863C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2482081C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ БЕЗОЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2012 |

|

RU2526925C2 |

| Способ получения высокопрочного гранулированного заполнителя для бетона из отходов металлургической промышленности | 2023 |

|

RU2804075C1 |

| Способ получения зольного гравия | 1981 |

|

SU992480A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| Способ подготовки шлакового заполнителя для легкого бетона | 2017 |

|

RU2661168C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2148043C1 |

| Способ изготовления кремнеземистых изделий | 1979 |

|

SU899505A1 |

| Способ получения безобжигового заполнителя | 1986 |

|

SU1432028A1 |

Изобретение относится к технологиям производства пористых заполнителей конструкционного назначения на основе техногенного сырья и рекомендуется для крупномасштабной переработки отходов теплоэнергетики в виде кислых и ультракислых зол. Способ получения безобжигового зольного гравия на основе кислой золы ТЭС, негашеной извести и добавок включает приготовление вяжущего на основе негашеной извести, дозирование компонентов, их увлажнение и перемешивание с последующей грануляцией и твердением гранул, известь предварительно гасят водой до консистенции с расплывом "лепешки" по Суттарду 20-22 см, а полученную суспензию подвергают гидромеханической активации в роторном активаторе со скоростью оборотов более 1000 мин-1 с последующим увлажнением активированной суспензией смеси золы и добавок. Способ предусматривает подачу минеральной крошки с размером частиц 1-3 мм в процессе грануляции. Способ предусматривает подачу сырцовых гранул после тарельчатого гранулятора в уплотнитель - наклонный вращающийся барабан с гофрированной внутренней поверхностью, в котором гранулы последовательно опудривают вначале пластификатором, потом цементом, а затем подсушивают. Технический результат - ускорение твердения безобжигового зольного гравия и повышение его прочности. 2 з.п. ф-лы, 3 табл.

1. Способ получения безобжигового зольного гравия на основе кислой золы ТЭС, негашеной извести и добавок, включающий приготовление вяжущего на основе негашеной извести, дозирование компонентов, их увлажнение и перемешивание с последующей грануляцией и твердением гранул, отличающийся тем, что известь предварительно гасят водой до консистенции с расплывом "лепешки" по Суттарду 20-22 см, а полученную суспензию подвергают гидромеханической активации в роторном активаторе со скоростью оборотов более 1000 мин-1 с последующим увлажнением активированной суспензией смеси золы и добавок.

2. Способ по п.1, отличающийся тем, что в процессе грануляции на тарель гранулятора отдельно подают минеральную крошку с размером частиц 1-3 мм.

3. Способ по пп. 1-2, отличающийся тем, что сырцовые гранулы после тарельчатого гранулятора поступают в уплотнитель - наклонный вращающийся барабан с гофрированной внутренней поверхностью, в котором гранулы последовательно опудривают вначале пластификатором, а потом цементом, а затем подсушивают.

| МИЧКАРЕВА В.И | |||

| и др., Пористые безобжиговые заполнители для легкого бетона из пылевидных зол электростанций, Строительные материалы, N 11, 1964, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Способ получения безобжигового зольного гравия из высококальциевых зол | 1989 |

|

SU1691345A1 |

| RU 2052428 C1, 20.01.1996 | |||

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ БЕЗОЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2012 |

|

RU2526925C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2482081C1 |

| Сырьевая смесь для изготовления безобжигового зольного гравия | 1985 |

|

SU1286560A1 |

| WO 1994005434 A1, 17.03.1994 | |||

| КАПУСТИН В.Ф | |||

| и др. | |||

Авторы

Даты

2016-01-10—Публикация

2014-12-18—Подача