Изобретение относится к выделению бензольных углеводородов из коксового газа, а именно к способу регенерации поглотительного масла, используемого в процессе выделения бензольных углеводородов из коксового газа и может найти применение в коксохимической промышленности.

В коксохимическом производстве степень улавливания бензольньпс углеводородов из коксового газа в значительной мере определяется качеством находящегося в обороте-поглотитель- ного масла, В процессе работы поглотительное каменноугольное масло претерпевает существенные изменения (повышается вязкость, возрастает плотность и молекулярная масса, снижается отгон до и др.), которые приводят к появлению в нем Iосадка, загрязняющего насадку скруб- (беров, к повышению гидравлического ;сопротивления и, в конечном счете,/ к ухудшению улавливания бензольных углеводородов. Причиной этих изменений является происходящая в результате многократного подогрева масла при дебензинации и контакте его с коксовым газом полимеризация непредельных соединений, находящихся как в самом масле, так и извле- каемьрс из коксового газа. Продукты полимеризации остаются в поглоти-. тельном масле, растворяются в нем, обуславливая постепенное увеличение его вязкости, плотности и молекулярной массы, ухудшая тем самьм его поглотительную способность.сл

со :О 4 ее

Цель изобретения- снижение потерь поглотительного масла и энергозатрат при его .регенерации

Пример 1, Поглотительное

масло бензине, состав и сйойства которого приведены в табл. 1 и 2, в количестве 214 г смешивают путем взбалтьшания с 3,86 г 84%-ной о-фос- форной кислоты. Обработку о-тфосфор- ной кислотой проводят при 22°С в течение 15 мин. По окончании смесь раздадяют центрифугированием в течение 5 мин. Жидкий слой, представляющий регенерированное поглотитель-- Ное масло (207,5 г, 96,9% от исходного масла), декантируют и анализируют по нормам ТУ 14-6 -117-77, Осадок, представляющий связанные кислотой полимеры, промьшают ацетоном, йысушивают продувкой воздухом и взвешивают. Выход осадка 10,3 г (4,75% от исходной смеси).

Прим ер 2. 214 г поглотитель1- ного масла бензине смешивают по

примеру 1 при с 1,0 г 84%-ной о-фосфорной кислоты. После центрифугирования получают 210,6 г (98,4% от исходного масла) регенерированного поглотительного масла и 4,4 г (2,09% от исх:одной смеси) осадка.

Приме р 3. 160,5 г поглоти- тельного масла бензине смешивают по примеру 1 при 27°С с 252,3 г 84%-ной о-фосфорной кислоты После центрифу- гирг)вания получают три слоя: верхний слой - регенерированное поглотительное масло (146,7 г, 92,0%); средний слой - из быточнан о-фосфорная кислота (254,4 г) и осадок - смесь поли меров и кислрты (10,7 г, 2,59% от исходной смежен). Большой избыток кислоты в данном примере предусмотрен для непрерьюной технологии при многократном использовании кислоты в замкнутом цикле.

Пример 4. 214 г поглотительно масла бензине смешивают по примеру 1 при с 20,8 г 46%-ной о-фофорной кислоты. После центрифугиро- вания получают 228,7 г регенерированного поглотительного масла (обводненного) и 5,86 г (2,49% от исходной смеси) осадка.

П р и м е р 5 214 г поглоти-

тельного масла дебензине см ещива- ют по примеру 1 при 23 С с 3,36 г 84%-ной о-фосфорной кислоты. После центрифугирования получают 210,4 г

(98,3% -от исходного масла) реге- ерированного поглотительного маса и 6,48 г (2,98% от исходной меси) осадка.

Пример 6.214 г поглотительного масла бензине смешивают по римеру 1 при 15 С с 2,96 г 84%-ной о-фосфорной кислоты. После центрифугирования получают 211,9 г (99,0% от исходного масла) регенерированного поглотительного масла и г (2,35% от исходной смеси) осадка.

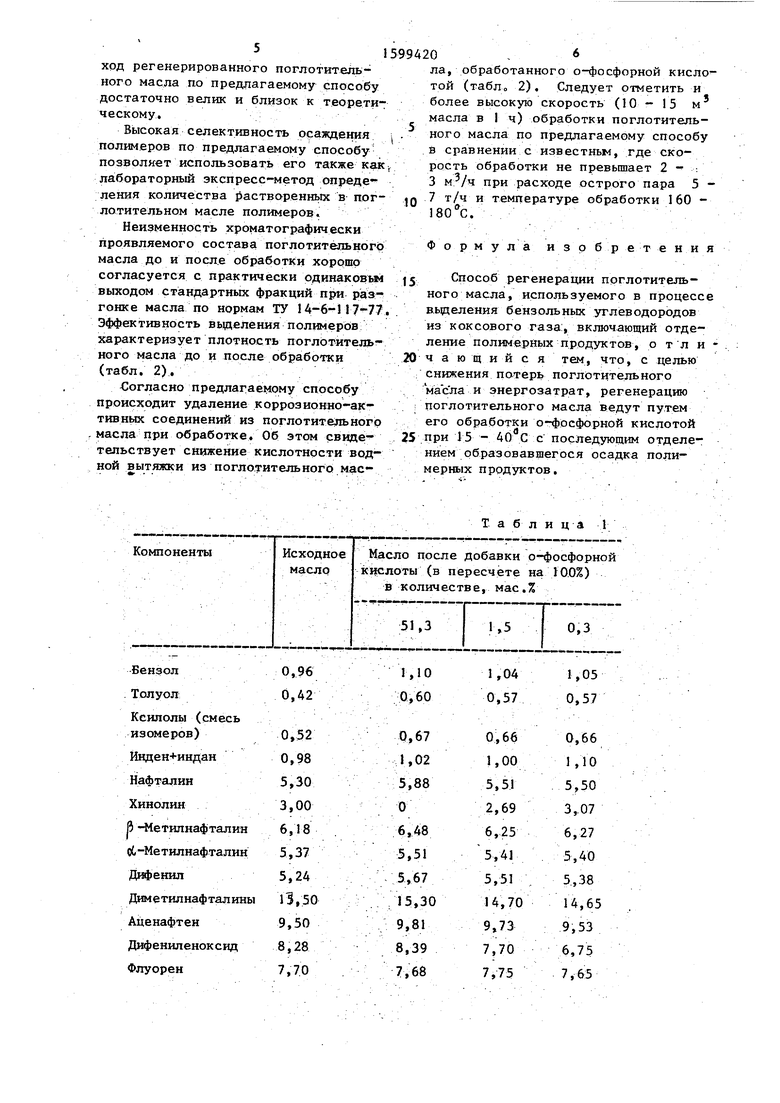

В табл. 1 приведен хроматографи- ческий состав поглотительного масла бензине после обработки о-фосфор- ной кислотой.

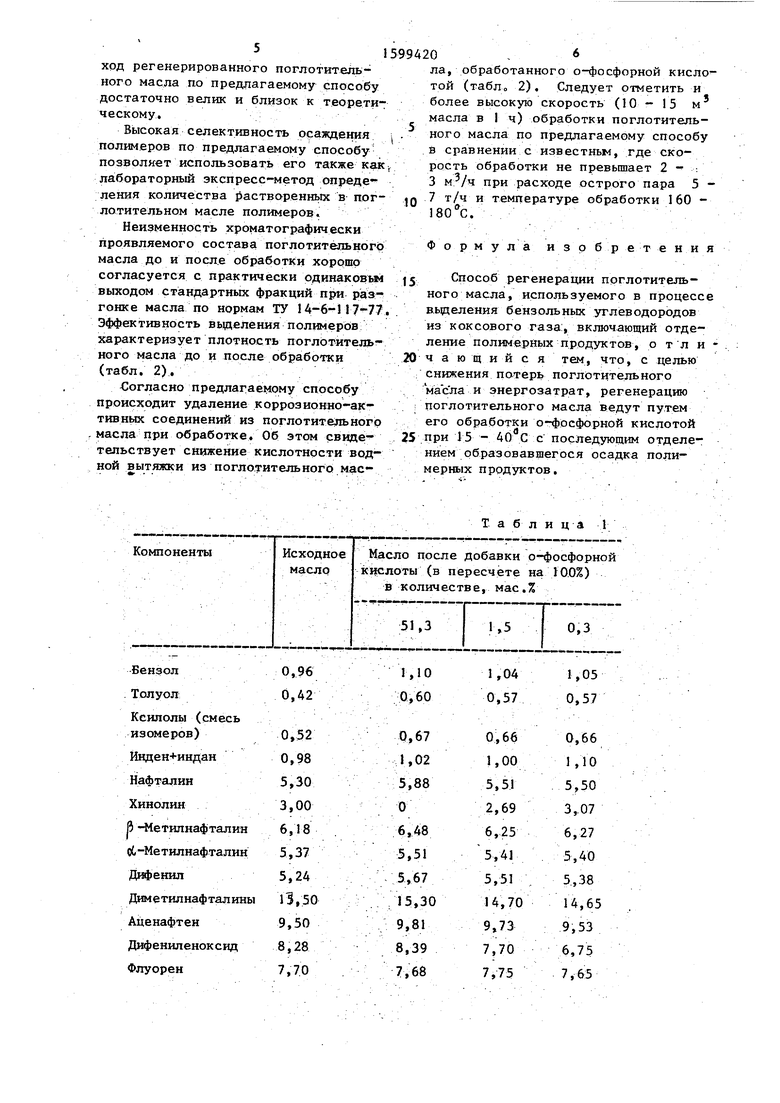

В табл. 2 показано вьщеление поглотительного масла обработкой последнего о-фосфорной кислотой по примерам 1-6.

В результате обрабо.тки образуется вязкий осадок, плотность которого превьш1ает 1500 кг/м , поэтому он легко отделяется от поглотительного масла различными приемами (центрифугированием или отстоем). Количество о-фосфорной кислоты, взятой для обработки, может быть различным, в зависимости от необходимой полноты отделения полимеров и технологии обработки. Вьщеление полимеров достигается при добавке кислоты в количестве 0,1 - 0,3 мас.% и более При этом эффект осаждения полимеров наблюдается при Использовании о-фосфорной кислоты различной концентрации.

о-Фосфорная кислота в данных условиях практически не изменяет хро- матографически проявляемый компонентный состав поглотительного масла, за исключением оснований (табл. 1), Характерно, ч.то о-фос- форная кислота не вызьшает в данных условиях полимеризации и удаления непредельных соединений. Доказательством тому является неизменная концентрация индена в процессе обработки. Не изменяется также концентрация непредельных соединений во фракции сырого бензола (ВТК), обработанной о- фосфорной кислотой в аналогичных условиях.

Приведенные примеры (табл. 2) показьгоают, что вьщелять полимеры можно как из насьнценного бензоль- ньми углеводородами поглотительного масла (бензине), так и из обезбенч золенного масла (дебензине). Вы5

ход регенерированного поглотительного масла по предлагаемому способу достаточно велик и близок к теоретическому.

Высокая селективность осаждения полимеров по предлагаемому способу позволяет использовать его также как лабораторный экспресс-метод определения количества 1 аствореннь1х в поглотительном масле полимеров.

Неизменность хроматографически проявляемого состава поглотитепьногр масла до и посл.е обработки хорошо согласуется с практически одинаковьм выходом стандартных фракций при разгонке масла по нормам ТУ 1А-6-117-77 Эффективность вьщеления полимеров характеризует плотность поглотительного масла до и после обработки (табл. 2),

Согласно предлагаемому способу происходит удаление коррозионно-ак- тивных соединений из поглотительного масла при обработке. Об этом свидетельствует снижение кислотности водной вытяжки из поглотительного мас599420 , 6

ла, обработанного о-фосфорной кислотой (табЛо 2). Следует отметить и более высокую скорость (10 - 15 м масла в I ч) обработки поглотитель; . ного масла по предлагаемому способу в сравнении с известные, где скоi рость обработки не превышает 2 - :

3 при расходе острого пара 5 - 7 т/ч и температуре обработки I60 .

Ф о р м у л а

и 3 р б р е т е ни я

15

20

Способ регенерации поглотительного масла, используемого в процесс ньделения бензольных углеводородов из коксового газа:, включающий отделение пол1мерйых продуктов, о т л и чающий с я тем, что, с целью снижения потерь поглотительного масла и энергозатрат, регенерацию i поглотительного масла ведут путем

его обработки о-фосфорной кислотой 25.при 15 - 40 С с последующим отделением образовавшегося осадка полимерных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения бензольных углеводородов из коксового газа | 1983 |

|

SU1097584A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1991 |

|

RU2032651C1 |

| Способ выделения бензольных углеводородов из коксового газа | 1979 |

|

SU899518A1 |

| Способ очистки каменноугольного поглотительного масла | 1980 |

|

SU891747A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1981 |

|

SU1043139A1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2023 |

|

RU2815986C1 |

| Способ выделения бензольных углеводородов из коксового газа | 1985 |

|

SU1279983A1 |

| Способ выделения бензольных углеводородовиз пОглОТиТЕльНОгО МАСлА | 1979 |

|

SU827468A1 |

| Способ извлечения бензольных углеводородов из коксового газа | 1989 |

|

SU1616969A1 |

| Способ очистки коксового газа | 1981 |

|

SU1000458A1 |

Изобретение относится к регенерации поглотительного масла, используемого в процессе выделения бензольных углеводородов из коксового газа. С целью снижения потерь поглотительного масла и энергозатрат регенерацию масла ведут путем его обработки о-фосфорной кислотой при 15-40°С с последующим отделением образовавшегося осадка полимерных продуктов. Способ обеспечивает удаление коррозионноактивных соединений из поглотительного масла при обработке (снижение кислотности водной вытяжки из поглотительного масла). Скорость обработки поглотительного масла 10-15 м3 масла в 1 ч. 2 табл.

Таблица 1

1599420

Компоненты

Исходное масло

Масло после добавки о-фосфорной кислоты (в пересчете на 100%) в копичестве, мас.%

Антрацен+фенантрен

Флуорантен

Пирен :

Хризен

НАЯнеповапя« йогпотитель- Mott p масла

КонцентрациятоЧавпяеМОЙ КИС

лоты, мас.Х

Количество кислоты в ресчете на tOOZ смеси( нас.Х

глотител ь- е наело беизияе

о «е

-

О

84,0 84,0 84,0

46,0

О

1,43 0,39 51,30

4,07

О

2,49

100

96,9

98,4

5;3 7,0 6,8

1070 1057 1062 1051

92,0 Не определяли

106,9 То же 1063

8 Продолжение табл. 1

51 3

1,5

0,3

6,34 0,27 0,13 0,03

6,30 0,24 0,15 0,02

Таблица 2

1070 1057 1062 1051

1063

0,1

0,6

0.1 П,2

0.5

87,4 86,7 86,8 86,9

10,9 10,7 10,8 10,2

10,7

| Способ сернокислотной очистки | 1978 |

|

SU945168A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Коляндр Л.Я | |||

| Улавливание и nepeps- ботка химических продуктов коксования | |||

| Харьков: Металлургиздат, 1962, с.468 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИЗ КОКСОВОГО ГАЗА | |||

Авторы

Даты

1990-10-15—Публикация

1988-07-14—Подача