1

Изобретение относится к усовершенЬтвованному способу получения ксилита, который может быть использован в качестве заменителя сахара в диети- . ческих продуктах.

Известен способ получения ксилита из гидролизата растительного сырья путем очистки его адсорбентом - активированным углем, обработки карбонатом кальция, фильтрации от осадка сульфата кальция, упаривания гидролизата при 62-б8°С в вакууме для удаления уксусной кислоты, разбавления полученного сиропа водой до концентрации 45-50 вес.%, гидрирования полученного раствора при 70-150 С, давлении 15-150 aif в присутствии никеля Ренея в качестве катализатора, очистки гидрогенизата активированным углем, ионитом с последующим упариванием очищенного гидрогенизата и выделением целевого продукта кристаллизацией.

Степень выделения ксилита 80-оэ% от содержания в исходном гидролиэате 1.

Недостатком способа является сложность процесса вследствие наличия стадии вакуум-упаривания гидролизата.

Наиболее близким к изобретению по технической сущности является способ получения ксилита из гидролизата растительного сырья путем обработки (очистки) его на стационарном слое ионита - катионита, а затем анионита, с скоростью 2-3 м/ч, гидрирования очищенного гидролизата при 110-130 С и давлении 60-100 атм в присутствии

10 алюминий-никель-титанового катализатора, обработки (очистки) гидрогенизата, содержащего ксилит,на стационарном слое ионита - катионита, а затем анионита, с скоростью 3-5 м/ч 15 с последующим упариванием очищенного раствора ксилита и выделением целевого продукта кристаллизацией.

Расход воды на 1 т целевого продукта 1800-1900 м , серной кислоты

20 (для регенерации ионитов) 1,1-1,2 т, соды (для регенерации ионитов) 1,41,5 т 2.

Однако, данный способ технологически сложен вследствие повьпиенной

25 материалоемкости.

Цель изобретения - упрощение процесса.

Поставленная цель достигается согласно способу получения ксилита

30 из гидролизата растительного сырья

путем подачи противотоком гидролизата и ионита при объемном соотношении гидролйзат - катионит (2-5)jl и гидролизат - анионит (3-6)si, гидрирования очищенного гидролизата при 110-130 С и давлении 60-100 атм в присутствии алюминий-никель-титанового катализатора, очистки гидрогенизата, содержащего ксилит, путем подачи противотоком гидрогенизата и ионита при объемном соотношении гидрогенизат - ионит (10-30): с последующим упариванием очищенного раствора ксилита и выделением целевого продукта кристаллизацией.

Пример 1. 96000 г/ч гидролизата растительного сырья, содержащего (вес.%) сухих веществ (СВ) 17,6 зольных элементов (Са, Мд, Na, Fe) О,37;минеральной кислоты (серной) 0,21; органической кислоты (уксусной) 0,59; воды остальное, и имеющего доброкачественность (ДК) 86,7%, подают непрерывно противотоком .к катиониту при объемном соотношении катионит - гидролизат 1:3 (п,). Очищенный от зольных элементов раствор подают непрерывно противотоком к аниониту при объемном соотношении анионит - гидролизат ,2 (nj). Очищенный гидролизат подают на гидрирование, которое проводят при давлении водорода 60 атм и при 125 С в присутствии катализатора, состоящего из 45,5% Ni, 25,2% А-Е и 2,5% T а рН раствора перед гидрированием поддерживают в пределах 7,2,

Полученный раствор ксилита подают непрерывно противотоком к катиониту при объемном соотношении катионит реакционная смесь 1:12 (пд) и затем непрерывно к аниониту при объемном соотношении анионит - реакционная смесь 1:25 (ni,) .

Получают 178 кг/ч очищенного раствора ксилита, содержащего 8,06% СВ (14350 г/ч), 0,038% зольных элементов (0,47% к СВ) и имеющего ДК 97,5% и рН 6,7.

Потери полезного компонента в процессе очистки гидролизата и раствора ксилита составляют 15%.

Насыщенные смолы непрерывно подаются на операции отмывок и регенерации.

Прокывные воды, содержащие полезный компонент, непрерывно подают на сорбционную очистку вместе с исходным раствором (гидролизатом).

Очищенный раствор ксилита направляют на упаривание и на первую и вторую кристаллизацию, в результате чего получают 10200 г/ч кристаллического ксилита. Оставшийся раствор ксилита 4150 г/ч направляют на получение кормовых дрожжей. Выход ксилита по сравнению с исходным - 60,4%. Расход воды на 1 т ксилита 200 м , серной кислоты 0,3 т, соды 0,6 т.

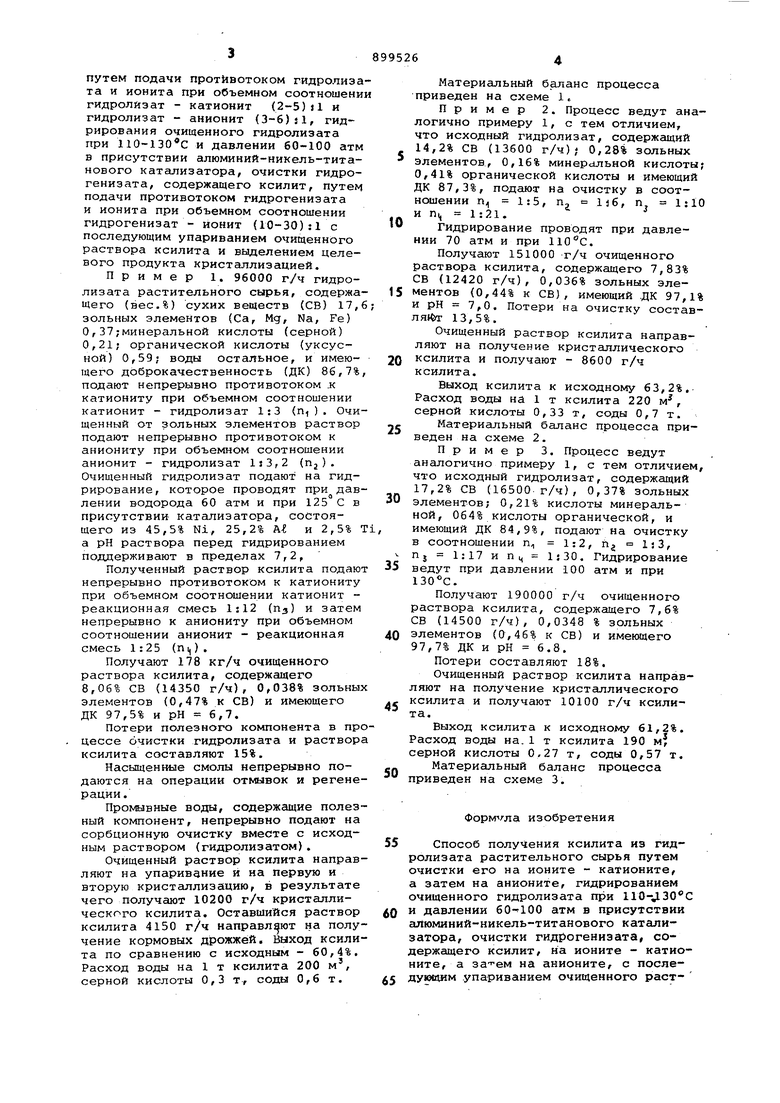

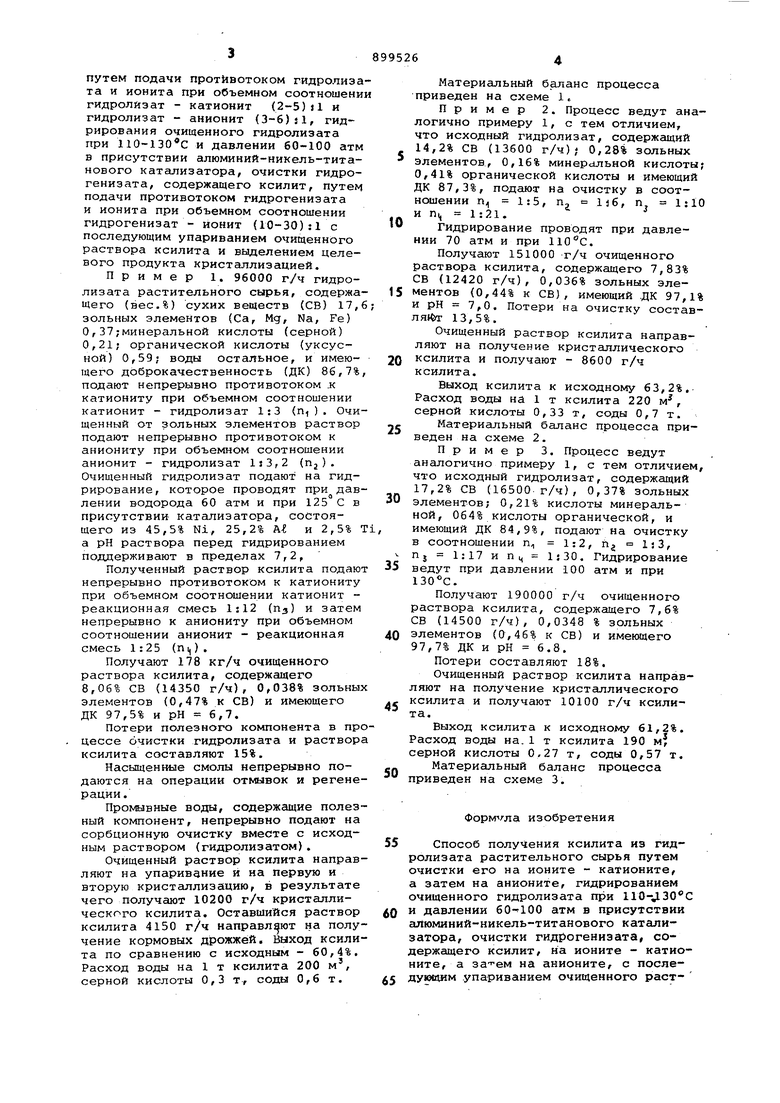

Материальный баланс процесса приведен на схеме 1.

Пример 2. Процесс ведут анлогично примеру 1, с тем отличием, что исходный гидролизат, содержащий 14,2% СВ (13600 г/ч), 0,28% зольных элементов, 0,16% минеральной кислот 0,41% органической кислоты и имеющи ДК 87,3%, подают на очистку в соотнсяиении П;, 1:5,

И6, п.

1: и П|, 1:21.

Гидрирование проводят при давлении 70 атм и при .

Получают 151000 г/ч очищенного раствора ксилита, содержащего 7,83% СВ (12420 г/ч), 0,036% зольных элементов (0,44% к СВ), имеющий ДК 97, и рН 7,0. Потери на очистку составля№т 13,5%.

Очищенный раствор ксилита направляют на получение кристаллического ксилита и получают - 8600 г/ч ксилита.

Выход ксилита к исходному 63,2%. Расход воды на 1 т ксилита 220 м, серной кислоты 0,33 т, соды 0,7 т.

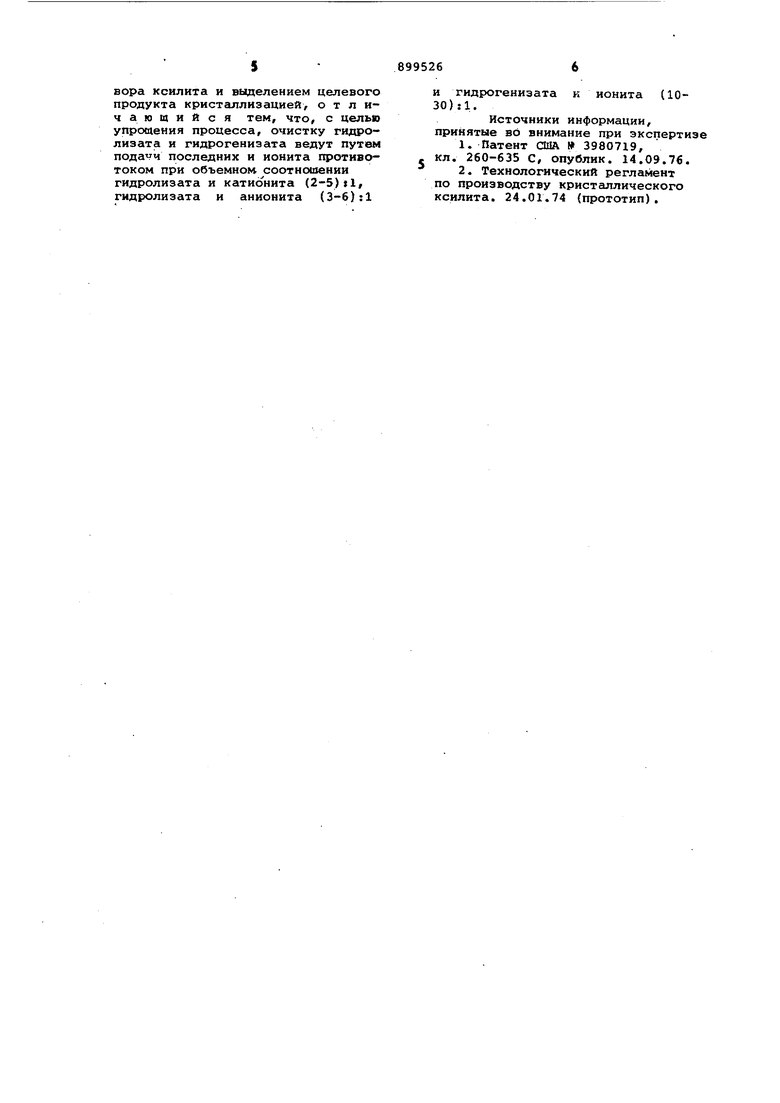

Материальный баланс процесса приведен на схеме 2.

Пример 3. Процесс ведут аналогично примеру 1, с тем отличие что исходный гидролизат, содержащий 17,2% СВ (16500. г/ч), 0,37% зольных элементов; 0,21% кислоты минеральной, 064% кислоты органической, и имеющий ДК 84,9%, подают на очистку

в соотношении п 1:2, hj

1:3,

J 1:17 и Пц 1:30. Гидрирование ведут при давлении 100 атм и при .

Получают 190000 г/ч очищенного раствора ксилита, содержащего 7,6% СВ (14500 г/ч), 0,0348 % зольных элементов (0,46% к СВ) и имеющего 97,7% ДК и рН 6.8.

Потери составляют 18%.

Очищенный раствор ксилита направляют на получение кристаллического ксилита и получают 10100 г/ч ксилита.

Выход ксилита к исходному 61,2%. Расход воды на.1 т ксилита 190 м серной кислоты 0,27 т, соды 0,57 т.

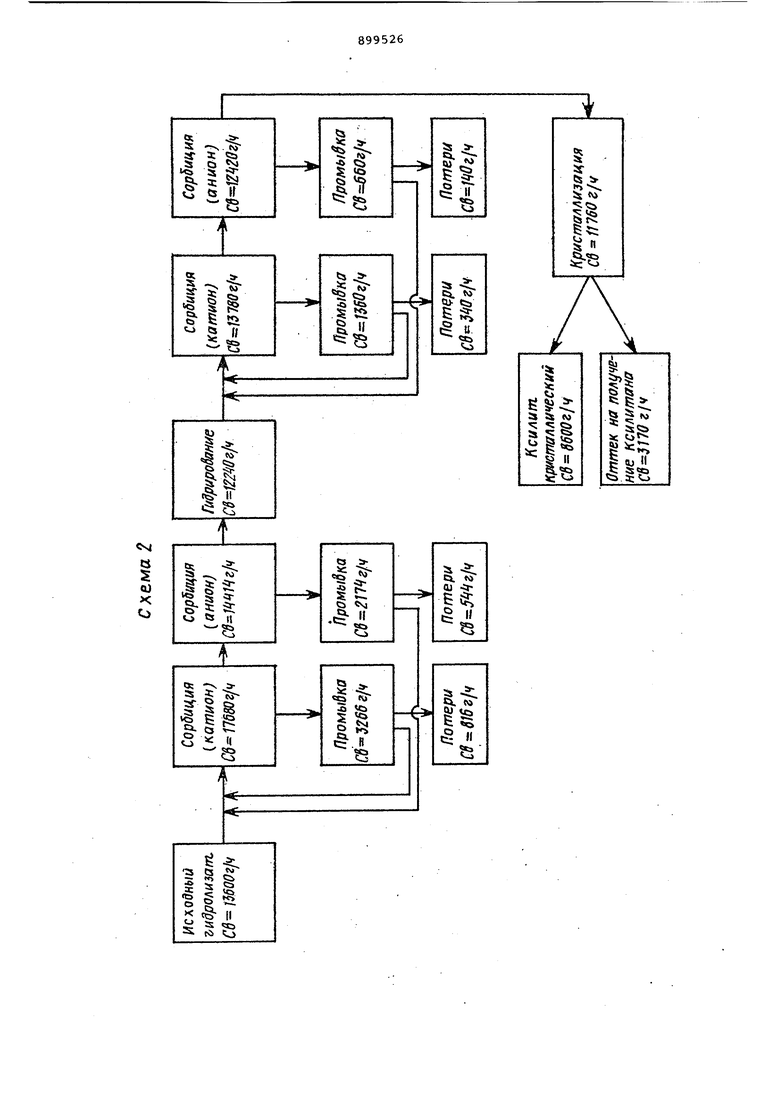

Материальный баланс процесса приведен на схеме 3.

изобретения

Способ получения ксилита из гидролизата растительного сырья путем очистки его на ионите - катионите, а затем на анионите, гидрированием очищенного гидролизата при 110-J. и давлении бО-ЮО атм в присутствии аЛюминий-никель-титанового катализатора, очистки гидрогенизата, содержащего ксилит, на ионите - катионите, а на анионите, с последукицим упариванием очищенного раствора ксилита и выделением целевого продукта кристаллизацией, отличающийся тем, что, с целью упрощения процесса, очистку гидролизата и гидрогениэата ведут путем подачч последних и ионита противотоком при объемном соотношении гидролизата и катионита (2-5)il, гидролизата и анионита (3-6):1

и гидрогенизата к ионита (1030):1.

Источники информации, принятые so внимание при экспертизе 1. Патент США 3980719,

-кл. 260-635 С, опублик. 14.09.76.

2. Технологический регламент по производству кристаллического ксилита. 24.01.74 (прототип).

§

ЙГ

l

:sj «

1

t

I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КСИЛИТНО-СОРБИТНОГО СИРОПА | 1991 |

|

RU2030454C1 |

| Способ получения ксилита | 1974 |

|

SU1391494A3 |

| Способ ионообменной очистки сточных вод от никеля | 1990 |

|

SU1738758A1 |

| СПОСОБ ИОНООБМЕННОЙ ОЧИСТКИ СТОЧНЫХ ВОД И ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ ОТ ИОНОВ МЕДИ И НИКЕЛЯ | 1994 |

|

RU2049073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕПТИДОВ | 2014 |

|

RU2544959C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРОВ, СОДЕРЖАЩИХ САХАРОЗУ | 2003 |

|

RU2247153C1 |

| Способ глубокого химобессоливанияВОды | 1979 |

|

SU812726A1 |

| Способ замкнутого водооборота гальванического производства | 2020 |

|

RU2738105C1 |

| СПОСОБ ИОНООБМЕННОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ЦВЕТНЫХ МЕТАЛЛОВ | 1994 |

|

RU2106310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2006 |

|

RU2320535C1 |

s| Ci

cu x;

Cj

Авторы

Даты

1982-01-23—Публикация

1979-12-28—Подача