(54) НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ НАГРЕВА ПОРОШКОВЫХ МАТЕРИАЛОВ

I

Изобретение относится к электротермической технике, касается нагревательных устройств с подвижным заменяемым нагревательным элементом и может быть использовано для термической обработки углеродных порошков с повышенным содержанием летучих продуктов и минеральных 1фимесей.

Известно электрическое нагревательное устройство, содержащее гибкий нагревательный элемент в виде бесконечной металлической ленты, ципиндрическиё барабаны-электроды, выполняющие роль щ ивода механизма перемещения нагревательного элемента, а также приспособления для загрузки обрабатываемого материала на ленту, выполняющую функции транспортера. В варианте устройства на поверхности ленты выполнены ячейки для размещения обрабатываемого материала С13.

Недостатком устройства является ограниченный срок непрерывной работы ввиду разрушения нагревательного элеТ ента, имеющего конечную ддяну, а так- i же преимущественно односторонний HEI- грев обрабатываемого материала. Кроме того, для защиты обрабатываемого материала от окисления требуется создание защитного кожуха и использование инергных газов. Ввиду тепловых потерь с обеих поверхностей нагревательной устройство имеет пониженный тепловой КПД.

10

Наиболее близким по технической сущности к гфедлагае ому является нагревательное устройство, содержащее гибкий нагревательный элемент в виде ленты, например, из углеродного волокна, уста15новленной в направляющих р возможностью перемещения относительно электродов 2.

Недостатком устройства является то, что для образования нагревания четырех

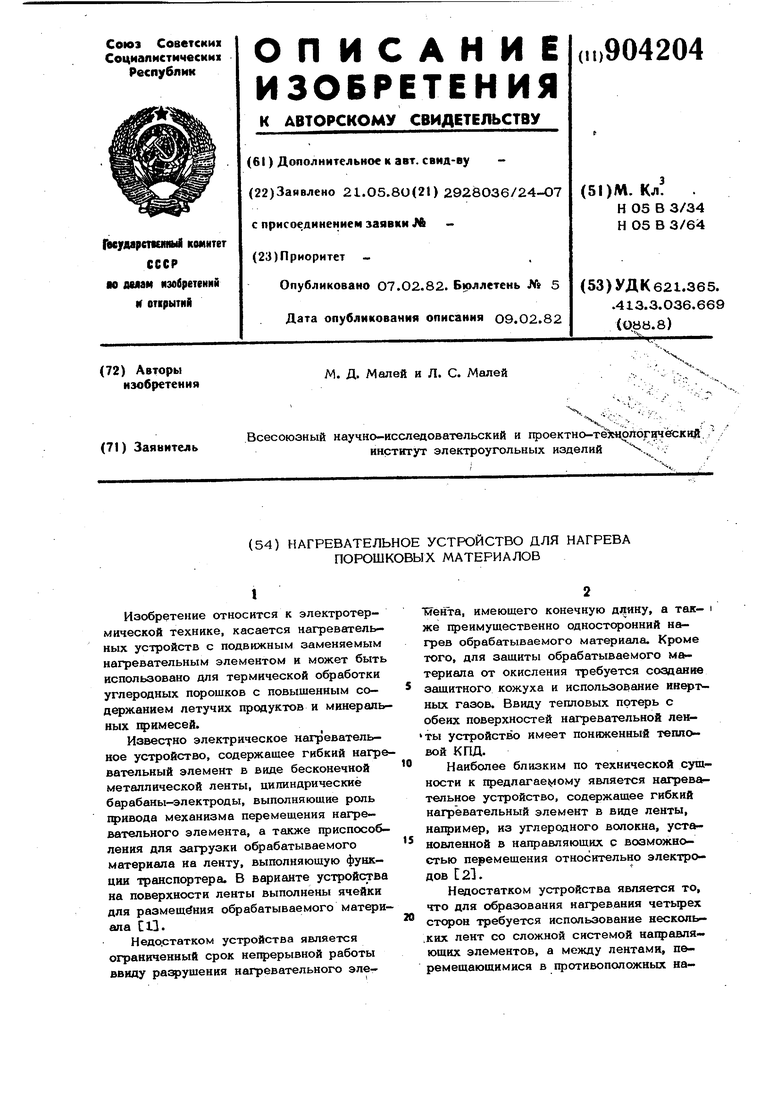

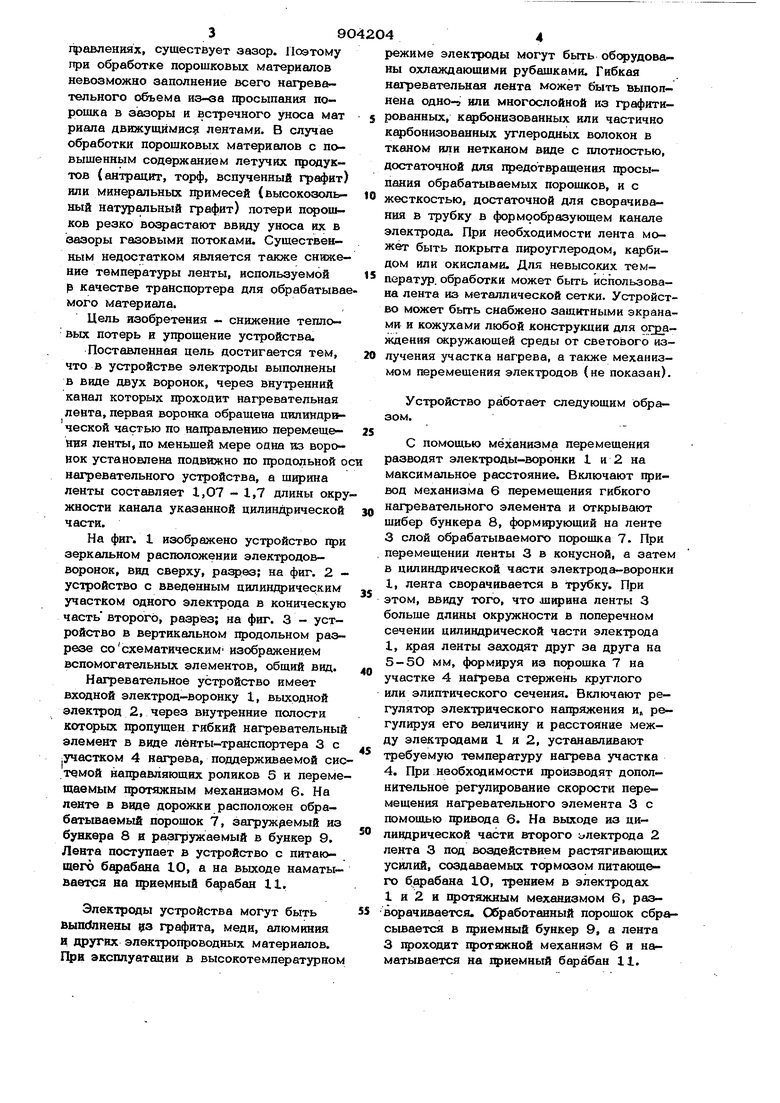

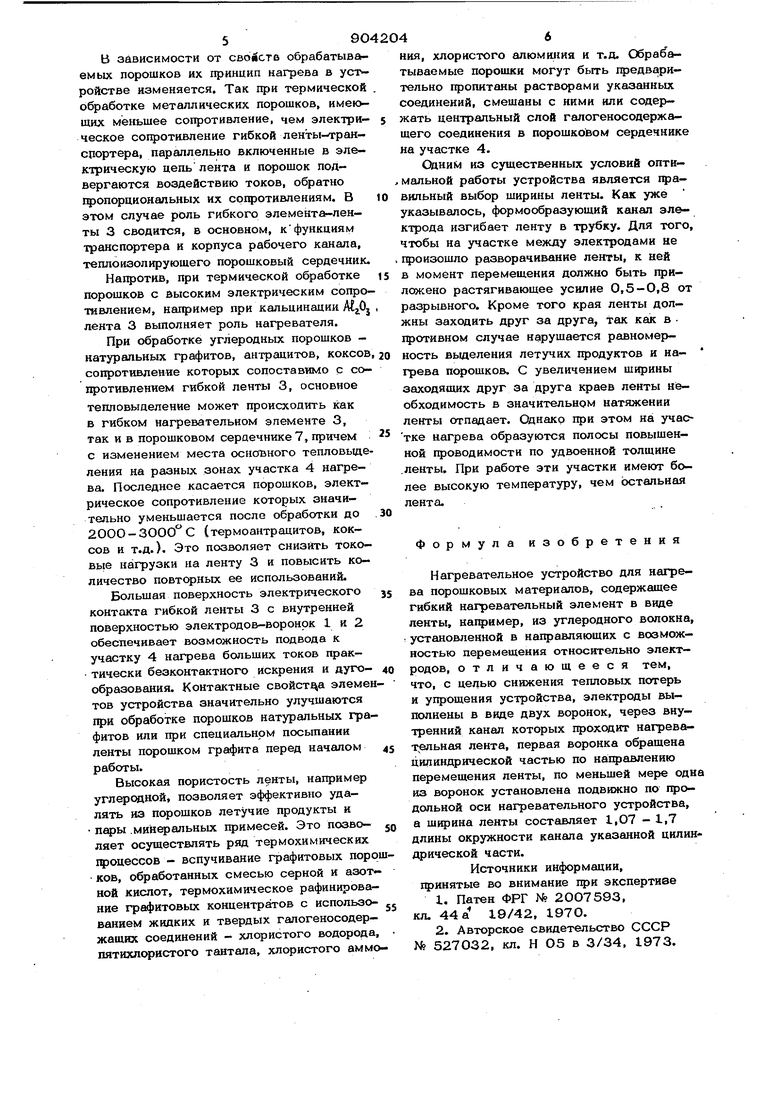

20 сторон требуется использование нескольких лент со сложной системой нащравля- юших элементов, а между лентами, перемещающимися в противоположных на- правлениях, существует зазор. Поэтому при обработке порошковых материалов невозможно заполнение всего нагревательного объема хфосьшания порошка в зазоры и встречного уноса мат риала движущймис лентами. В случае обработки порошковых материалов с повышенным содержанием летучих 1фодуктов (антрацит, торф, вспученный графит или минеральных примесей (высокозолх ный натуральный графит) потери пс ошков резко возрастают ввиду уноса их в зазоры газовыми потоками. Существенным недостатком является также сниже ние температуры ленты, используемой р качестве транспортера для обрабатыва мого материала. Цель изобретения - снижение тепловых потерь и упрощение устройства. Поставленная цель достигается тем, что в устройстве электроды выполнены в виде двух воронок, через внутренний канал которых проходит нагревательная лента, первая воронка обращена цилиндрической частью по направлению перемеще- ння ленты, по меньшей мере одна из воронок установлена подвижно по продольной нахревательного устройства, а ширина ленты составляет 1,07 - 1,7 длины окр жности канала указанной цилиндрической части. На фиг. 1 изображено устройство гфи зеркальном расположении электродовворонок, вид сверху, разрез; на фиг. 2 устройство с введенным цилиндрическим участком одного электрода в коническую часть второго, разрез; на фиг. 3 - устройство в вертикальном продольном разрезе сосхематическим изображением вспомогательных элементов, общий вид. Нагревательное устройство имеет входной электрод-воронку 1, выходной электрод 2, через внутренние полости которых гфопущен гибкий нагревательны элемент в виде ленты-транспортера 3с |Участком 4 нагрева, поддерживаемой си темой нагфавляющих роликов 5 и переме щаемым протяжным механизмом 6. На ленте в виде дорожки расположен обрабатьюаемый порошок 7, загружаемый из бункера 8 и разгружаемый в бункер 9. Лента поступает в устройство с питающего барабана 10, а на выходе наматывается на 1фиемный барабан 11. Электроды устройства могут быть выпс(лнены уз графита, меди, алюминия и других электропроводных материалов. Пря эксплуатации в высокотемпературно ежиме электроды могут быть оборудоваы охлаждающими рубашками. Гибкая агревательная лента может быть выполена одно-в или многослойной из графитиованных, К фбонизованных или частично арбонизованных углеродных волокон в тканом или нетканом виде с плотностью, остаточной для предотвращения просыпания обрабатываемых порошков, и с есткостью, достаточной для сворачивания в трубку в формообразующем канапе электрода. При необходимости лента можёт быть покрыта пироуглеродом, карбидом или окислами. Для невысоких температур, обработки может быть использована лента из металлической сетки. Устройство может быть снабжено защитными экранами и кожухами любой конструкции для ограждения окружающей среды от светового излучения участка нагрева, а также механизмом перемещения электродов (не показан). Устройство работает следующим образом. С помощью механизма перемещения разводят электроды-воронки 1 и 2 на максимальное расстояние. Включают привод механизма 6 перемещения гибкого нагревательного элемента и открывают щибер бункера 8, формирующий на ленте 3 слой обрабатываемого порошка 7. При перемещении ленты 3 в конусной, а затем в дилин g)ичecкoй части электрода-воронки 1, лента сворачивается в тфубку. При этом, ввиду того, что ширина ленты 3 больше длины окружности в поперечном сечении цилиндрической части электрода 1, края ленты заходят друг за друга на 5-5О мм, формируя из порошка 7 на участке 4 наГрева стержень круглого или элиптического сечения. Включают регулятор электрического напряжения и, регулируя его величину и расстояние между электродами I н 2, устанавливают требуемую температуру нагрева участка 4. При необходимости производят дополнительное регулирование скорости перемещения нагревательного элемента 3 с помощью привода 6. На выходе из цилиндрической части второго электрода 2 лента 3 под воздействием растягивающих усилий, создаваемых тормозом питающ&го барабана 10, трением в электродах 1 и 2 и протяжным механизмом 6, разворачивается. СЭбработанный порошок сбрасьюается в хфиемный бункер 9, а лента 3 проходит гц)отяжной механизм 6 и наматывается на 1фиемный барабан 11.

В зависимости от свойств обрабатываемых порошков их принцип нагрева в уст ройстве изменяется. Так при термической обработке металлических порошков, имеющих меньшее сопротивление, чем электрическое сопротивление гибкой ленты-транспортера, параллельно включенные в электрическую цепь лента и порошок подвергаются воздействию токов, обратно хфопорциональных их сопротивлениям. В этом случае роль гибкого элементвг-лен- ты 3 сводится, Б основном, кфункциям транспортера и корпуса рабочего канала, теплоизолирующего порошковый сердечник.

Напротив, при термической обработке порошков с Высоким электрическим сопротивлением, например при кальцинации лента 3 выполняет роль нагревателя.

При обработке углеродных порошков натуральных графитов, антрацитов, коксов сопротивление которых сопоставимо с сопротивлением гибкой ленты 3, основное

тепловыделение может происходить как в гибком нагревательном элементе 3, так и в порошковом сердечнике 7, причем с изменением места основного тепловыделения на разных зонах участка 4 нагрева. Последнее касается порошков, электрическое сопротивление которых значительно уменьшается после обработки до 20ОО-ЗООО С (термоантрацитов, коксов и т.д.). Это позволяет снизить токоBbie нагрузки на ленту 3 и повысить количество noBTqpHbtx ее использований.

Большая поверхность электрического контакта гибкой ленты 3 с внутренней поверхностью электродов-воронок 1 и 2 обеспечивает возможность подвода к участку 4 нагрева больших токов практически безконтактного искрения и дугообразования. Контактные свойства элементов устройства значительно улучшаются при обработке порошков натуральных графитов или при специальном посыпании ленты порошком графита перед началом работы.

Высокая пористость ленты, например углеродной, позволяет эффективно удалять из порошков летучие продукты и .минеральных примесей. Это позволяет осуществлять ряд термохимических гфоцессов - вспучивание графитовых пороков, обработанных смесью серной и азот ной кислот, термохимическое рафинирование графитовых концентратов с использованием жидких и твердых галогеносодер- жащих соединений - хлористого водорода, пятихл(фистого тантала, хлористого аммония, хлористого алюмшия и т.д. Обрабатываемые порошки могут быть 1федварительно пропитаны раствс ами указанных соединений, смешаны с ними или содержать центральный слой галогеносодержашего соединения в пqpoшкoвoм сердечнике на участке 4.

ОцниМ из существенных условий оптн- , мальной работы устройства является щэавильный выбор ширины ленты. Как уже указывалось, формообразующий канал электрода изгибает ленту в трубку. Для того чтобы на участке между электродами не произошло разворачивание ленты, к ней в момент перемещения должно быть приложено растягивающее усилие 0,5 - 0,8 от разрывного. Кроме того края ленты должны заходить друг за друга, так как в . 14 отивном случае нарушается равномерность выделения летучих продуктов и нагрева порошков. С увеличением ширины заходящих друг за друга краев ленты необходимость в значительном натяжении ленты отпадает. Однако при этом на участке иагрева образуются полосы повышенной проводимости по удвоенной толщине .ленты. При работе эти участки имеют более высокую температуру, чем оствпьная лента.

Формула изобретения

Нагревательное устройство для нагрева порошковых материалов, содержащее гибкий нагревательный элемент в виде ленты, например, из углеродного волокна : установленной в направляющих с возможностью перемещения относительно электродов, отличающееся тем, что, с целью снижения тепловых потерь и упрощения устройства, электроды выполнены в виде двух воронок, через внутренний канал которых проходит нагревательная лента, первая воронка обращена цилиндрической частью по направлению перемещения ленты, по меньшей мере од из воронок установлена подвижно по продольной оси нагревательного устройства, а ширанй ленты составляет 1,О7 - 1,7 длины окружности канала указанной цилидрической части.

Источники информации, хфинятые во внимание при экспертизе

1.Патен ФРГ № 2007593, кл. 44 а 19/42, 1970.

2.Авторское свидетельство СССР № 527032, кл. И О5 в 3/34, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нагревательное устройство | 1980 |

|

SU899680A1 |

| Нагревательное устройство | 1973 |

|

SU527032A1 |

| Устройство для термического рафинирования графита | 1977 |

|

SU876551A1 |

| Способ изготовления легковесных изделий | 1981 |

|

SU1054332A1 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU678729A2 |

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

| Устройство для термообработки углеродного волокнистого материала | 1980 |

|

SU986977A1 |

| Резистивный электронагреватель для печей | 1977 |

|

SU684788A1 |

| Электрический резистивный нагреватель и способ его изготовления | 1975 |

|

SU741484A1 |

| Засыпка для термообработки углеродных изделий | 1979 |

|

SU863567A1 |

Авторы

Даты

1982-02-07—Публикация

1980-05-21—Подача