1

Изобретение относится к химической технологии, касается конструкции термической установки для получения углеродных волоком под натяжением и может быть использовано в электротехнической промышленности при изготовлении оборудования для производства углеродных волокнистых материалов.

Известно устройство для термообработки углеродного волокнистого материала, содержащее установленные по ходу материала питатель, термокамеру с направляющими роликами и приемно-протяжнрй механизм, имеющий приемный протяжной и направляющий валики и привод .ij.

В данном устройстве натяжение обрабатываемого волокна также задается внешними не связанными между собой элементами что не обеспечива ет надежности получения готового волокна с постоянными физико-механическими характеристиками.

Целью изобретения является повышение качества материала путем выравнивания натяжения материала,

Постаапенная цепь достигается тем, что в устройстве для термообработки углеродного волокнистого материала , содержащем установленные по ходу материала питатель, термокамеру с направляющими роликами и приемно-протяжной механизм, имеющий приемный, протяжной и направляющий валики м привод, направляющий валик приг емно-протяжного механизма установлен 8 контакте с приемным и протяжным валиками и соединен с приводом механизма .

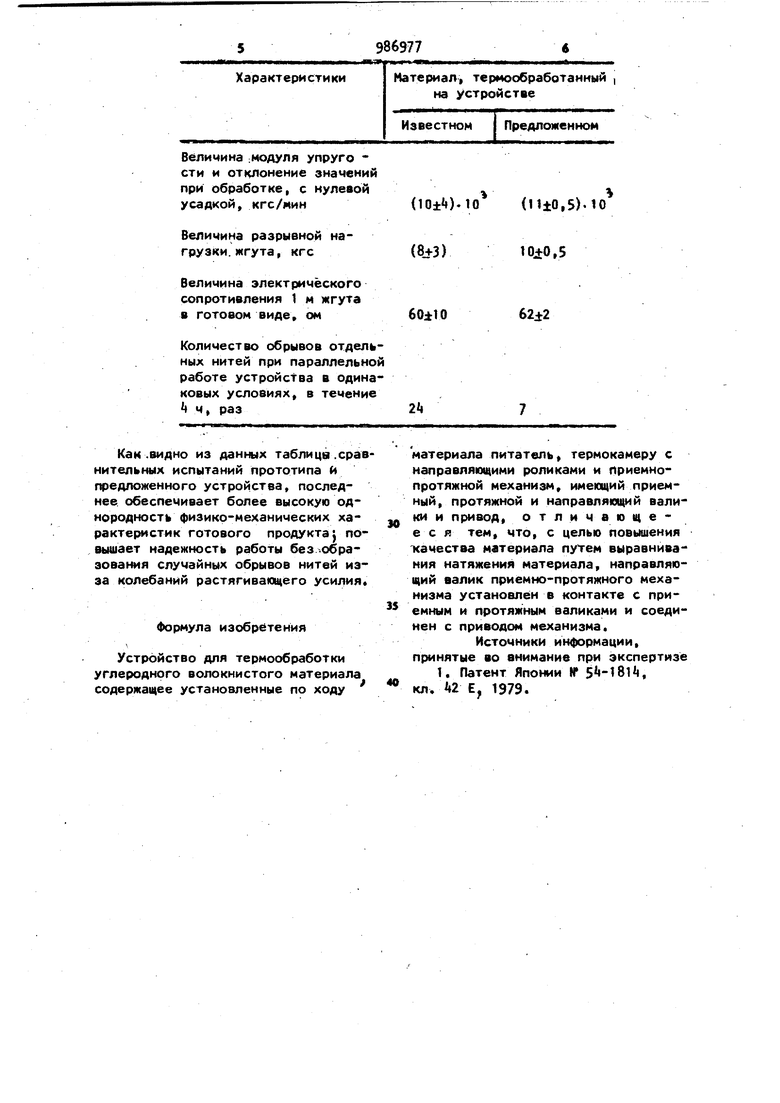

На фиг. 1 и 2 схематически изображено предлагаемое устройство с трехвалковым питающе-при ным протяжным механизмом и различной схемой орг анизации движения обрабатываемого материала, обеспечивающими сохранение длины материала при Iобработке; на фиг, 3 - вариант устройства с дополнительной парой валиков в питающе-приемном протяжном механизме.

При одинаковых диаметрах всех валиков длина волокнистого материала при термообработке сохраняется.. При отличиях в диаметрах валиков в одной паре рт другой волокнистый пдтериал обрабатывается с усадкой либо с увеличением длины

Устройство содержит питатель t, на который намотан исходный волоккмстый материал 2, Приемно-протяжной механизм имеет направляющий 3 протяжной k и приемный 5 валики.

Обработка волокнистого материала 2 осу{4ествляеуся в термокамере 6 при перемещении по направляющим роликам 7. Готовый продукт 8 наматывается на приемный барабан 9.

В варианте устройства (фиг, 3) четырехвалковый приемно-протяжной механизм содержит два ведущих валика 3 и 10, соединенных с общим приводом 11 соединительным элементом (например, цепью) 12.

Составляющие левую питающую пару валики 3 и t могут иметь диаметры большие или меньшие, чем диаметры валиков 10 и 5 правой пары, В этом случае при равной угловой скорости вращения валиков в парах их линейные скорости различны, что обеспечивает возможность термообработки волокнистого материала с уменьшением либо увеличением длины. Валики 3 и 10 и 4 и 5 могут иметь и одинаковый диаметр, а различная угловая скорость их вращения В этом случае должна быть задана любым известным способом, с применением соединительного элемента 12 соответственно приведенной схеме.

Устройство работает следующим образом, .

Со стороны питающего барабана 1 (фиг. 1 и 2) между валиком 3 и протяжным валиком k пропускают конец обрабатываемого материала 2 и проводят его по системе направляющих роликов 7 через рабочий канал камеры термообработки 6, Проводку материала 2 через канал осуществляют под минимальным натяжением, Необходимым только для перемещения материала, выходящего из питающей валиковой пары. Термообработанный материал 8 после камеры термообработки 6 направляют в тот же протяжный механизм, пропуская его между свободными валиками 3 и 5 после чего наматывают на барабан 9«

При использовании варианта устройства изображенного на фиг, 3, термообработанный материал пропускают между свободными валиками 10 и 5 правой пары.

В процессе работы устройства участок обрабатываемого материала между первой (левой) парой валиков 3 и 4, направляющими роликами 6 и второй (правой) парой валиков 10 и 5 огражден от случайных изменений растягивающего усилия, что и обеспечивает повышение характеристик и качества готового продукта.

В материале, поступающем в камеру термообработки 6 и имеющем максимальную пластичность (200-ЗОО С), под воздействием усадочных сил, возникающих на выходящем участке, создается постоянное по величине растягивающее усилие. Ввиду того, что усадка волокна происходит в изотермических условиях в очень короткий промежуток времени, растягивающее усилие в волокнистом материале практически не изменяется даже при изменении скорости протягивания материала в 1,5-2,0 раза, В результате стабилизации натяжения повышается однородность модуля упругости, прочности и электрического сопротивления, а также повышение первых двух характеристик в 2-3 раза в зависимости от температуры обработки по сравнению с обработкой в условиях свободной усадки.

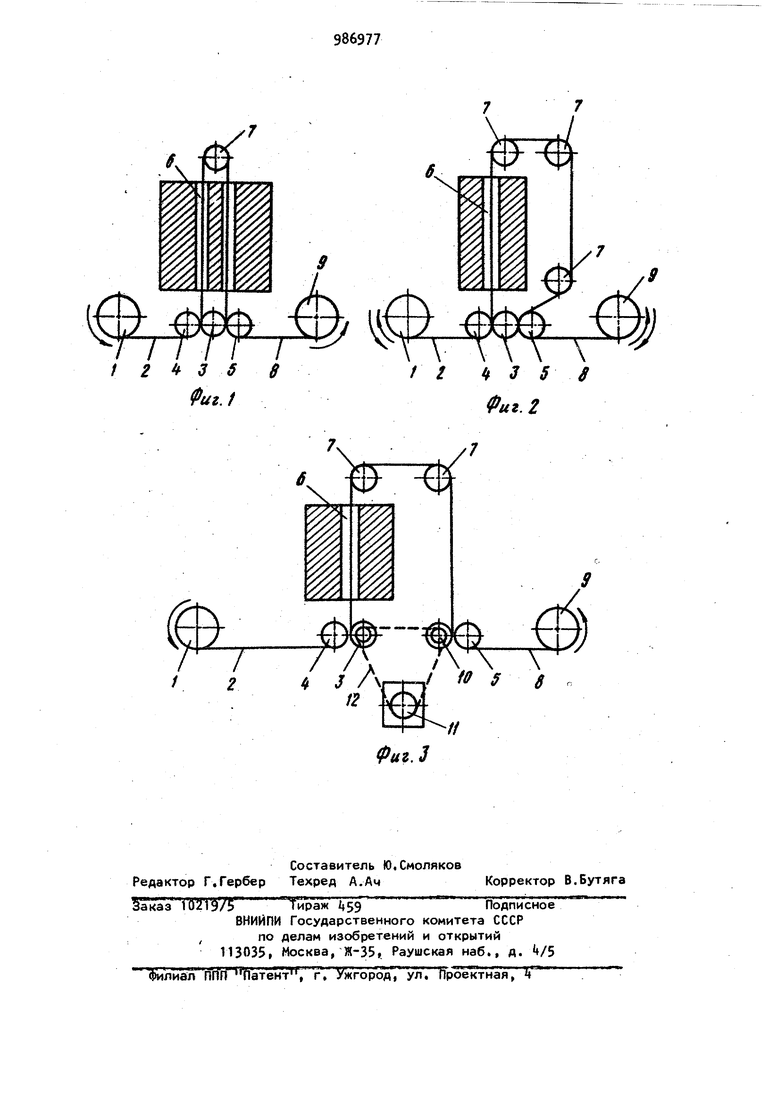

Проводят сравнительные испытания работы известного и предлагаемого устройств,.

Обработке подвергают жгут из деся ти нитей Vf S t N 5 на основе гидратцеллюлозы, используя 25% вес, катализатора.

Обработку ведут в две стадии (I , (1 при. скорости нагрева 2- Ю град/ч .

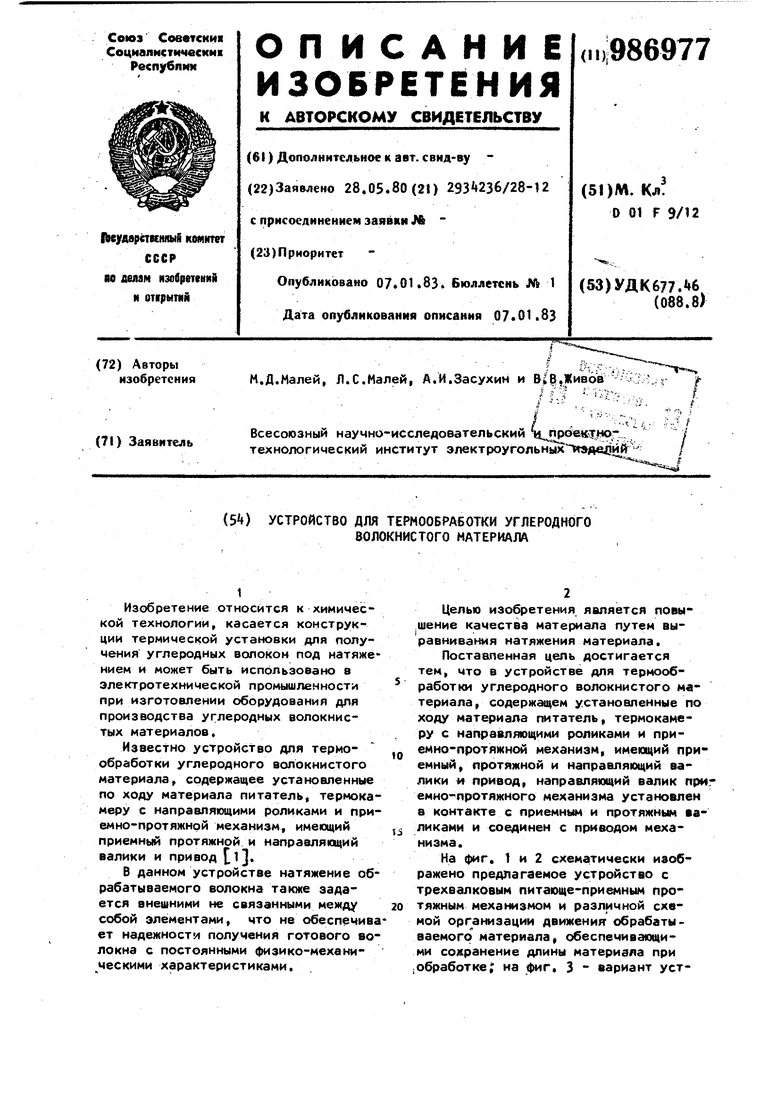

В таблице представлены результаты испытаний волокна материала, обработанного на известном и предложенном устройствах.

Величина :Нодуля упруго сти и отклонение значений

при обработке, с нулевой

усадкой, кгс/мин

Величина разрывной нагрузки, жгута, кгс

Величина электрического сопротивления 1 м жгута в готовом виде, он

Количество обрывов отдельных нитей при параллельной работе ycтpoйctвa в одинаковых условиях, в течение ч, раз

Каи .видно из данных таблица .сравнительных испытаний прототипа и гредложенного устройства, последнее обеспечивает более высокую однородность физико-механических характеристик готового продуктаJ повышает надежность работы без .образования случайных обрывов нитей изза колебаний растягивающего усилия.

Фо(мула изобретения

Устройство для термообработки углеродного волокнистого материала содержащее установленные по ходу

(П±0,5).10 Q±0,S

б2±2

материала питатель, термокамеру с направляющими роликами и приемнопротяжной механизм, имеющий приемный, протяжной и направляющий валики и привод, отлимающее с я тем, что, с целью повышения качества материала путем выравнива- ния натяжения материала, направляющий валик приемно-протяжного механизма установлен в контакте с приемным и протяжным валиками и соединен с приводом механизма.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № , кл. 42 Е, 1979.

UZ,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

| Нагревательное устройство | 1980 |

|

SU899680A1 |

| ЛАБОРАТОРНАЯ ЛИНИЯ ПОЛУЧЕНИЯ И ИССЛЕДОВАНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2016 |

|

RU2639910C1 |

| Устройство для графитации углеродных волокнистых материалов | 1980 |

|

SU931859A1 |

| Нагревательное устройство для нагрева порошковых материалов | 1980 |

|

SU904204A1 |

| Теплоизоляционный углеродный волок-НиСТый МАТЕРиАл и СпОСОб ЕгО изгОТОВ-лЕНия | 1979 |

|

SU834277A1 |

| Электрический резистивный нагреватель и способ его изготовления | 1975 |

|

SU741484A1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| Способ получения углеродной ткани | 1976 |

|

SU607855A1 |

| Тензорезистор | 1979 |

|

SU847008A1 |

Авторы

Даты

1983-01-07—Публикация

1980-05-28—Подача