1

Изобретение относится к металлургии, в частности к сталям, имеющим повыше ную коррозионную стойкость к общей ко| розии и сульфидному растрескиванию и иопользуемым при производстве труб, работающих в активных средах, содержащих например, сернистые соединения.

Известны стали, используемые для из- . готовления труб нефтяного сортамента. Например сталь 36Г2С Г1 и сталь 45 23.

Однако эти стали не обладают достаТочной коррозионной стойкостью в актив I ных средах, содержащих обычные для нефтепродуктов сернистые соединения.

Наиболее близкой к изобретению по тех-. .Вческой сущности и достигаемому эффек- . ту является сталь ЗЗ, содержащая, вес. %:

Углерод0,2О-О,45

Марганец0,60-1,40

Кремний0,80-2,50

ХромДо 1,О

МолибденДо О,5О

ВанадийДо 0,50

НикельДо 0,50

.(54) СТАЛЬ

АлюминийДо 0,03

СераДо О,О5

ФосфорДо О,О7

ЖелезоОстальное

Эта сталь обеспечивает сопротивление коррозионному воздействию в сероводородосодержащих средах и высокий уровень механической прочности. Однако этот высокий уровень может быть достигнут лишь в результате закалки в воде с последующим отпуском, что существенно повышает стоимость изготавливаемых изделий.

Цель изобретения - повышение коррозионной стойкости и сопротивления коррюзионному растрескиванию.

Для достижения указанной цели сталь., содержащая углерод, марганец, кремний, хром, алюминий, фосфор и железо, допол нительно содержит титан, церий и сурьму при следующем соотношении компонентов, в вес. % :

Углерод0,12-0,18

Марганец1,5-2,0

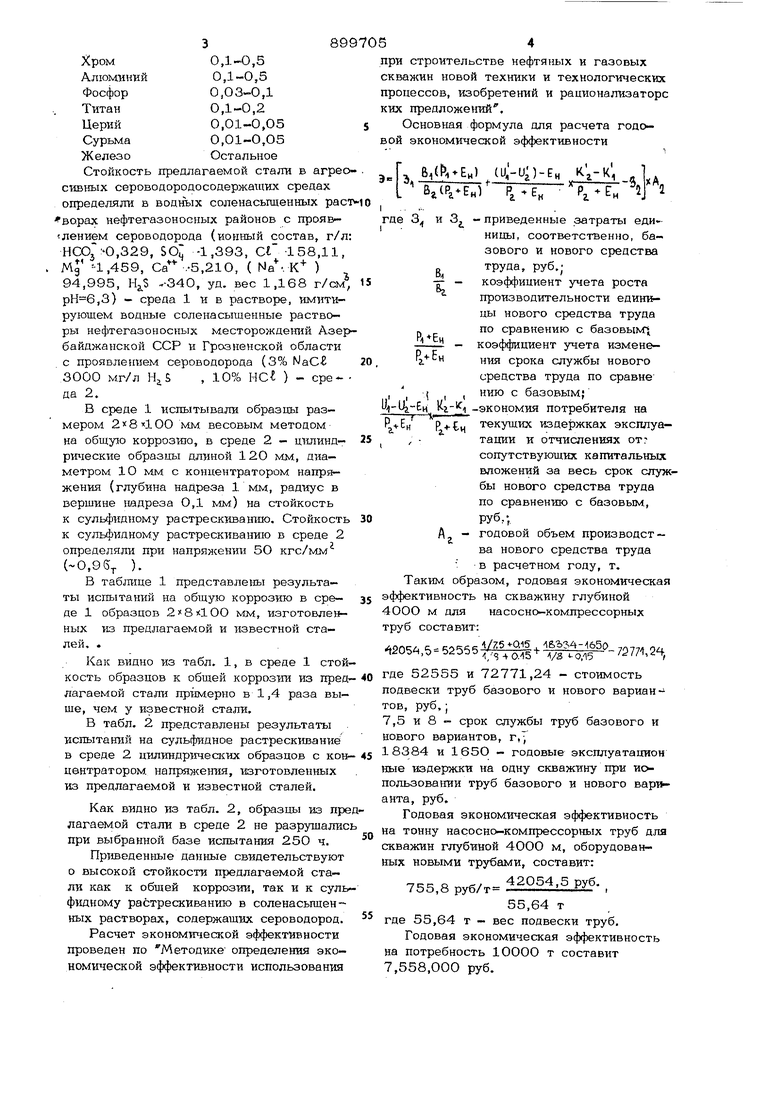

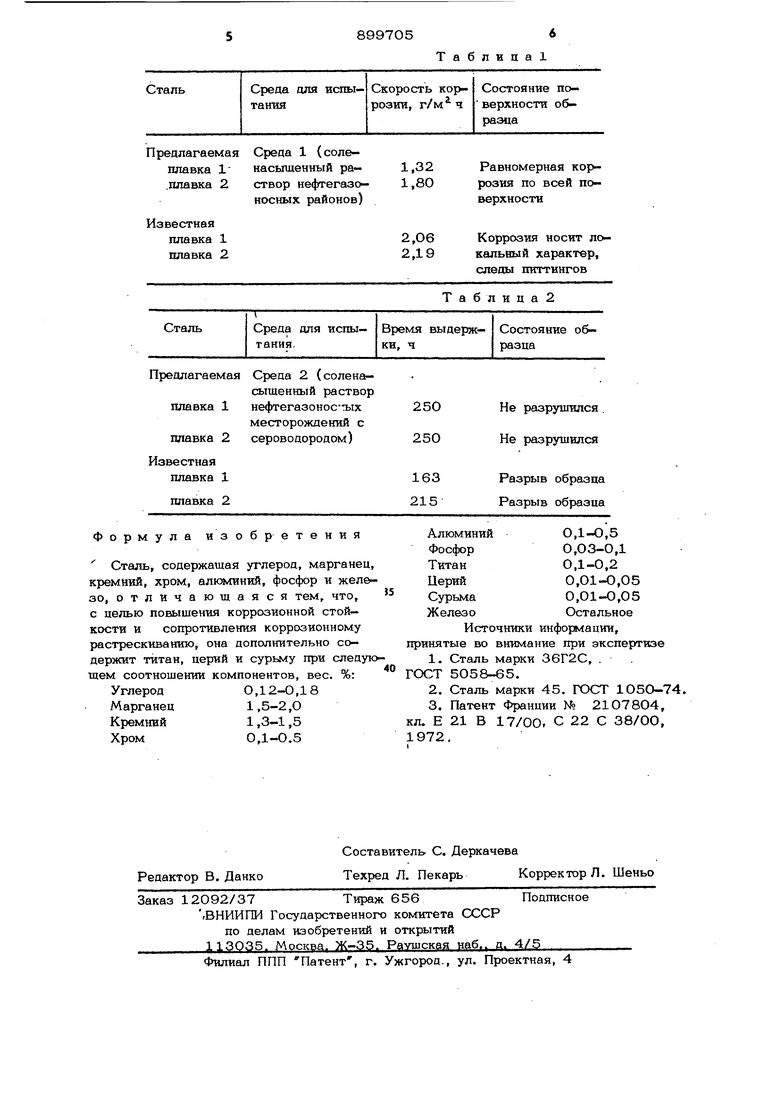

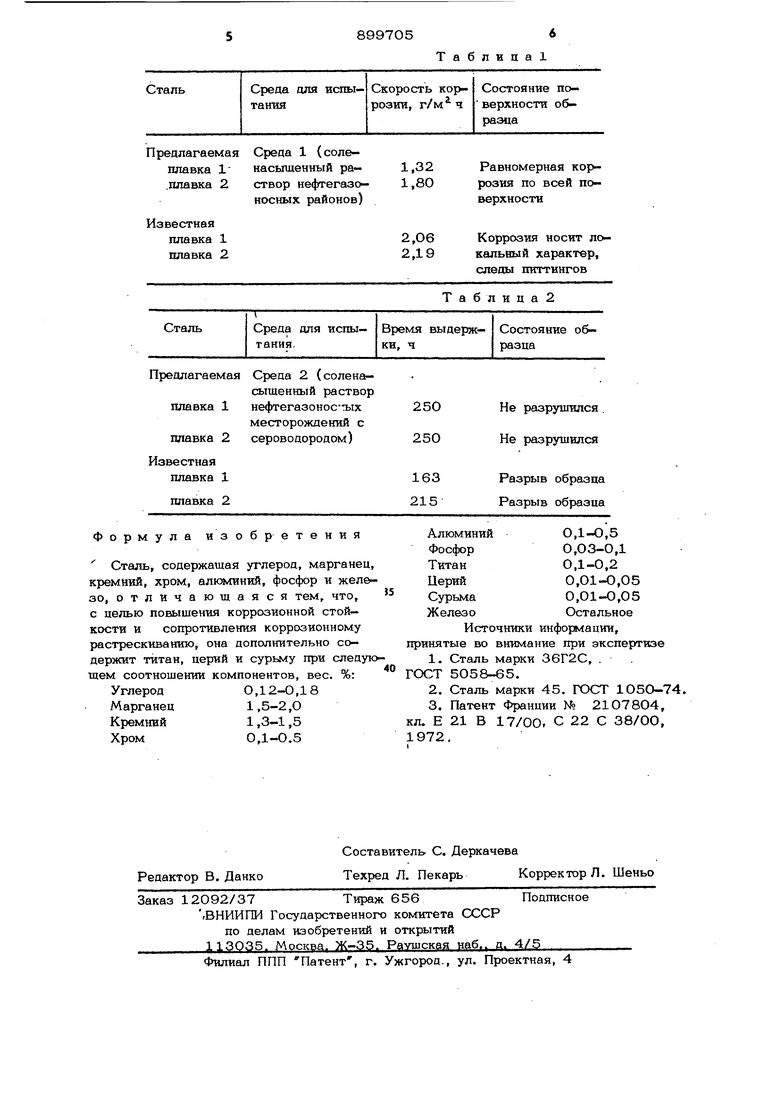

Кремний1,3-1,5 Хром0,1-О,5 Алюминий0,1-0,5 Фосфор0,03-0,1 ТитанОД-0,2 Церий0,01-0,05 Сурьма0,01-О,О5 ЖелезоОстальное Стойкость предлагаемой стали в агрео сивиых сероводородосодержахних средах определяли в водШ)1х соленасыщенных рас ворах нефтегазоносных районов с прояв«лением сероводорода (ионный состав, г/л НСОЮ,329, SOU -1,393, сГ -ISS., .к 910 ( N«, К+ 1 Мд 4,459, Са ,5,210, ( Na.. К ) 94,995, Нз.З .-340, уд. вес 1,168 г/см ,3) - среда 1 и в растворе, имитирующем водные соленасыщенные растворы нефтегазоносных месторожде1дай Азер байджанской ССР и Грозненской области с проявлением сероводорода (3% NaCB 3000 мг/л HjS , 10% НС ) - ереда 2. В среде 1 испытьшали образцы размером 2 к 8 100 мм. весовым методом на общую коррозию, в среде 2 - цилиндрические образцы длиной 120 мм, диаметром 10 мм с концентратором напряжения (глубина надреза 1 мм, радиус в вершине надреза О,1 MNI) на стойкость к сульфидному растрескиванию. Стойкость к сульфидному растрескиванию в среде 2 определяли при напряжении 5О кгс/мм (-0,95. ). В таблице 1 представлены результаты испытаний на общую коррозию в среде 1 образцов 2 мм, изготовленных из предлагаемой и известной сталей. . Как видно из табл. 1, в среде 1 стой кость образцов к общей коррозтш из пред лагаемой стали пргадерно в 1,4 раза выше, чем у известной стали. В табл. 2 представлены результаты испытаний на сульфидное растрескивание в среде 2 цилиндричеасих образцов с ко центратором напряжения, изготовленных из предлагаемой и известной сталей. Как видно из табл. 2, образцы из пр лагаемой стали в среде 2 не разрушали при выбранной базе испытания 250 ч. Приведенные данные свидетельствуют о высокой стойкости предлагаемой стали как к общей коррозии, так и к суль фидному растрескиванию в соленасьгщен - ных растворах, содержащих сероводород. Расчет экономтгческой эффективности проведен по Методике определения эко- ном11ческой эффективности использования ри строительстве нефтяных и газовых кважин новой техники и технологических роцессов, изобретений и рационализаторе их предложений. Основная формула для расчета годоой экономической эффективности 61() (и;-иЬЕн ..Кг- ЛГ де 3 и 3j - приведенные затраты единицы, соответственно, базового и нового средства труда, руб.; коэффициент учета роста производительности единицы нового средства труда по сравнению с базовым коэффициент учета изменения срока службы нового средства труда по сравне нию с базовым; )-из, -экономия потребителя на р. -. f текущих издержках эксплуатации и отчислениях от сопутствующих капитальных вложений за весь срок службы нового средства труда по сравнению с базовым, годовой объем производства нового средства труда в расчетном году, т. Таким образом, годовая экономическая эффективность на скважину глубиной 4ООО м для насосно-компрессорных труб составит: Л005А S-52555 i 25±Qi5 lgA2,A465o 7577;, о ,t) - . t yg 5/ //1, 4-, Д 52555 и 72771,24 - стоимость подвески труб базового и нового вариантов, руб.; 7,5 и 8 - срок службы труб базового и нового вариантов, г, 18384 и 165О - годовые эксплуатацией ные издержки на одну скважину при иопользова{ши труб базового и нового варианта, руб.. Годовая экономическая эффективность на тонну насосно-компрессорных труб для скважин глубиной 40ОО м, оборудованных новыми трубами, составит: -тсс о / 42054,5 руб. 755,8 руб/т -i-i- ( 55,64 т где 55,64 т - вес подвески труб. Годовая экономическая эффективность на потребность 1000О т составит 7,558,000 руб.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU834227A1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 2004 |

|

RU2283362C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ СТАЛЕЙ | 2003 |

|

RU2235309C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| БЕСШОВНАЯ ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2599936C2 |

| Сталь | 1979 |

|

SU823449A1 |

| ТРУБА БЕСШОВНАЯ НЕФТЯНОГО СОРТАМЕНТА ВЫСОКОПРОЧНАЯ В СЕРОВОДОРОДОСТОЙКОМ ИСПОЛНЕНИИ | 2016 |

|

RU2629126C1 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2017 |

|

RU2698233C1 |

| Сталь | 1977 |

|

SU730868A1 |

Среда 1 (соленасыхценный раствор нефтегазоносных районов)

Среда 2 (соленасыщенный раствор нефтегазоностых250

месторождений с сероводородом)250

163

215 Формула изобретения Сталь, содержашая углерод, маргане кремний, хром, алюминий, фосфор и жел зо, отличаюшаяся тем, что, с целью повышения коррозионной стойкости и сопротивления коррозионному растрескиванию, она дополнительно содержит титан, церий и сурьму при следу щем соотношении компонентов, вес. %: Углерод0,12-0,18 Марганец1,5-2,О Кремний1,3-1,5 Хром0,1-0.5

Равномерная кор розия по всей поверхности

Коррозия носит локальвый характер,

следы питтингов

Таблица2

Не разрушился . Не разрушился

Разрыв образца Разрыв образца 0,1-0,5 Алюминий 0,03-0,1 Фосфор 0,1-0,2 0,01-0,05 0,01-0,05 Сурьма Железо Остальное Источники информации, нятые во внимание при экспертизе 1.Сталь марки 36Г2С, . Т 5058-65. 2.Сталь марки 45. ГОСТ 1О5О-74. 3.Патент Франции № , Е 21 В 17/00. С 22 С 38/00, 72,

Авторы

Даты

1982-01-23—Публикация

1980-05-26—Подача