(54) СПОСОБ КАРБОНИТРАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2109075C1 |

| Способ термической обработки инструмента | 1978 |

|

SU711130A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1992 |

|

RU2025539C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| Способ азотирования малогабаритных изделий из инструментальных быстрорежущих сталей | 2022 |

|

RU2784616C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ПОРШНЕВЫХ КОЛЕЦ | 2008 |

|

RU2386726C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

1

Изобретение относится к области металлур ии и может быть использовано при химико-термической обработке стали для повышения ее износостойкости.

Наиболее близким техническим решением к изобретению является способ карбонитрации, сущность которого заключается в подогреве изделия в течение 15-90 мин до ЗОО-ЗЗО С с последующим нагревом до ЗДО-бЗО С и выдержке при достигнутой температуре в течение 5-45 мин для быстрорежущих и 60-120 мин для штамповых сталей с применением продува воздухом 1 и С21 .

Недостатком этого способа являет-ся длительность процесса получения пятнистой поверхности (.наличие планок окислов, что ухудшает качество обрабатываемых изделий.

Цель изобретения - сокращение длительности процесса.

Поставленная цель достигается согласно способу, включающему нагрев изделий до температуры обработки в насьщающей среде, при этой температуре, при этом нагрев производят сначала до 480-500С при давлении 0,80,9 атм, выдерживают при этой температуре в течение 3-45 мин, затем осуществляют продувку воздухом и нагрев до ЗЗО-бОО С, одновременно уве10личивают давление до 1,0-1,6 атм и осуществляют повторную выдержку в течение 2-50 мин.

При уменьшении давления до величины меньше 0,8. атм усложняется обо15рудование (сложность обеспечения вакуума, что повьшает стоимость процесса карбонитрации.

При увеличении давления свьппе 0,9 атм процесс практически ведется

20 при атмосферном давлении и не дает эффекта вакуума.

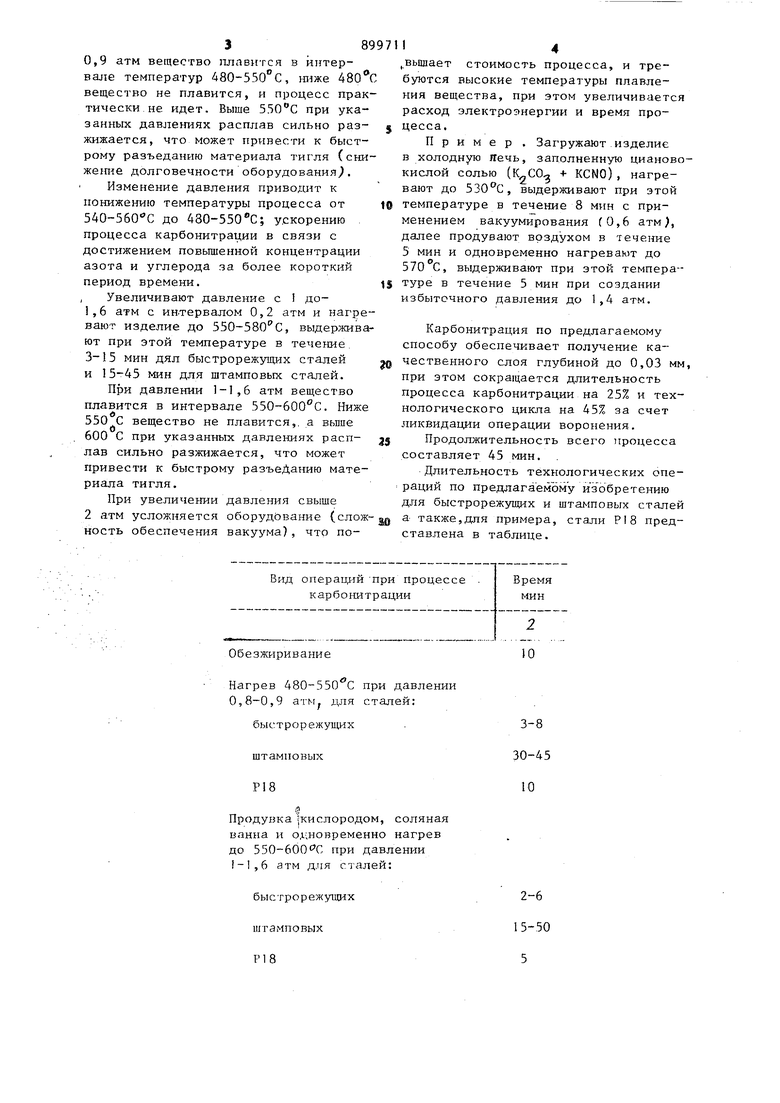

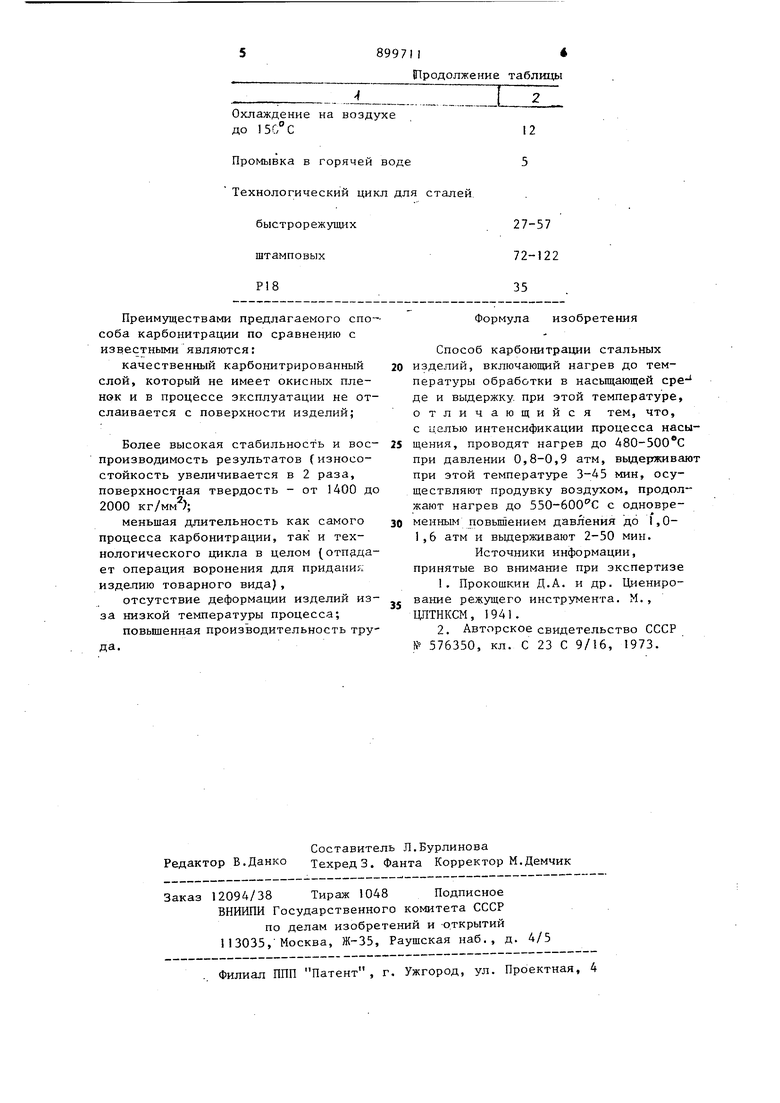

Температура плавления ванны зави сит от давления. При вакууме 0,8380,9 атм вещество плавится в интервале температур 480-550°С, ниже 480 вещество не плавится, и процесс прак тически не идет. Выше при указанных давлениях расплав сильно разжижается, что может привести к быстрому разъеданию материала тигля (сни же1гае долговечности оборудования. Изменение давления приводит к понижению температуры процесса от ЗАО-ЗбО С до 480-330 С; ускорению процесса карбонитрации в связи с достижением повышенной концентрации азота и углерода за более короткий период времени. , Увеличивают давление с I доi,6 атм с интервалом О,2 атм и нагре вают изделие до 330-380 С, выдержива ют при этой температуре в течение 3-13 мин дял быстрорежущих сталей и 13-43 мин для штамповых сталей. При давлении 1-1,6 атм вещество плавится в интервале ЗЗО-бОО С. Ниже 350 С вещество не плавится,, а вьше 600 С при указанных давлениях расплав сильно разжижается, что может привести к быстрому разъеДанию материала тигля. При увеличении давления свыше 2 атм усложняется оборудЬвание (слож ность обеспечения вакуума), что поВид операций при Процессе карбонитрации

Обезжиривание

Нагрев 480-530с 0,8-0,9 атм для

быстрорежушд х

штамповых

Р18

Продувка |кислородом, соляная ванна и одновременно нагрев до 550-600 Т. при давлении 1-1,6 атм для сталей:

быстрорежущих

штамповых

F18

Время мин

2

10

3-8

30-43

10

2-6 1 3-50 3 вышает стоимость процесса, и требуются высокие температуры плавления вещества, при этом увеличивается расход электроэнергии и время процесса. Пример . Загружают изделие в холодную яечь, заполненнуто циановокислой солью ( + KCNO), нагревают до , выдерживают при этой температуре в течение 8 мин с применением вакуумирования (0,6 атм), далее продувают воздухом в течение 3 мин и одновременно нагревают до 570 С, выдерживают при этой темпера-туре в течение 3 мин при создании избыточного давления до 1,4 атм. Карбонитрация по предлагаемому способу обеспечивает получение качественного слоя глубиной до 0,03 мм, при этом сокращается длительность процесса карбонитрации на 23% и технологического цикла на 45% за счет ликвидации операции воронения. Продолжительность всего процесса составляет 43 мин. Длительность технологических операций по предлагаемому изобретению для быстрорежущих и штамповых сталей а также,для примера, стали PI8 представлена в таблице.

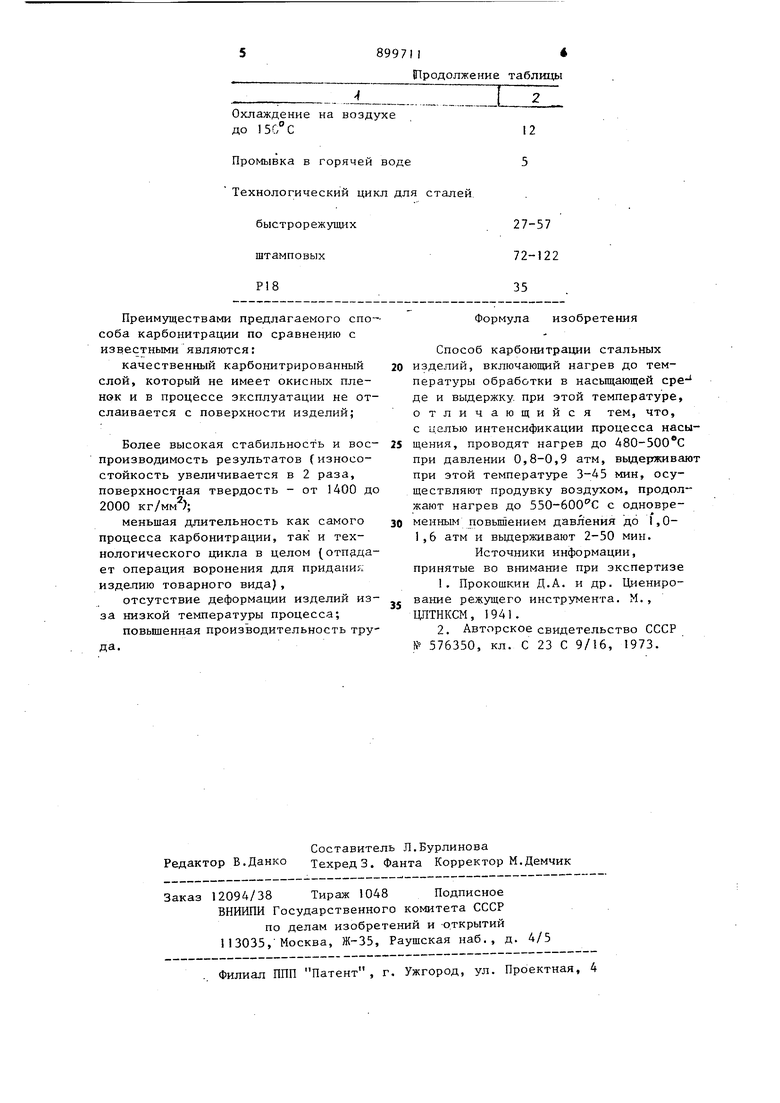

Охлаждение на воздухе до 150°С

Промывка в горячей воде Технологический цикл для

быстрорежущих

штамповых

Р18

Преимуществами предлагаемого способа карбонитрации по сравнению с известными являются:

качественный карбонитрированный слой, который не имеет окисных пленок и в процессе эксплуатации не отслаивается с поверхности изделий;

Более высокая стабильность и воспроизводимость результатов (износостойкость увеличивается в 2 раза, поверхностная твердость - от 1400 до 2000 кг/мм);

меньшая длительность как самого процесса карбонитрации, так и технологического цикла в целом (отпадает операция воронения для придания издепию товарного вида),

отсутствие деформации изделий изза низкой температуры процесса;

повышенная производительность тру да.

|Продолжение таблицы

12

5

27-57

72-122

35

Формула изобретения

Способ карбонитрации стальных изделий, включающий нагрев до температуры обработки в насьпдающей ереде и выдержку, при этой температуре, отличающийся тем, что, с целью интенсификации процесса насыщения, проводят нагрев до 480-500°С при давлении 0,8-0,9 атм, выдерживают при этой температуре 3-45 мин, осуществляют продувку воздухом, продолжают нагрев до ЗЗО-бОО С с одновременньш повышением давления до 1,0,6 атм и выдерживают 2-50 мин.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-23—Публикация

1979-03-14—Подача